motore

In senso lato, ogni sistema materiale capace di trasformare una forma di energia qualsiasi in energia meccanica.

Biologia

Gli esseri viventi si definiscono m. animati, in quanto considerati come macchine in grado di fornire energia meccanica a spese dell’energia muscolare, ottenuta a sua volta dalla trasformazione dell’energia chimica degli alimenti in calore. La potenza continuativa che può fornire un individuo giovane di circa 70 kg, varia con la durata; come valori medi possono assumersi circa 0,1 kW per parecchie ore; con intervalli di riposo adeguati 0,15-0,25 kW; per pochi secondi 0,3-0,35 kW.

Tecnica

In ingegneria, dal punto di vista dell’energia che viene trasformata, i m. si possono distinguere in m. elettrici, se trasformano l’energia elettrica; m. idraulici, se trasformano l’energia di pressione o cinetica dell’acqua o di altro liquido, per es., olio; m. termici, se trasformano l’energia termica, cioè il calore; m. nucleari, se utilizzano l’energia nucleare in forma termica (➔ reattore); m. pneumatici, se trasformano l’energia di pressione di un gas compresso; m. a vento, se trasformano l’energia cinetica dell’aria (i m. idraulici, termici, pneumatici e a vento possono anche essere raggruppati nella categoria dei m. a fluido); m. a molla, se utilizzano l’energia potenziale elastica accumulata in una molla preventivamente assoggettata a deformazione; sono impiegati quando occorra l’erogazione regolare di pochissime potenze per periodi relativamente lunghi (orologi, meccanismi a orologeria) e nei giocattoli; m. a inerzia, se utilizzano l’energia cinetica di un volano; questi hanno limitate applicazioni come m. di avviamento, specie per m. alternativi a combustione interna. Si chiama m. volumetrico un m. a fluido nel quale il fluido attivo, in pressione, agisce entro camere chiuse espandendosi.

M. elettrici

I m. elettrici sono macchine rotanti capaci di assorbire energia elettrica e di trasformarla in energia meccanica.

Caratteri generali

La coppia motrice utilizzabile (coppia utile sull’albero) è determinata da azioni elettrodinamiche esercitate da campi magnetici (rotanti o fissi) su conduttori percorsi da correnti (indotte o impresse) oppure, in particolari tipi di m., dall’azione di trascinamento che un campo magnetico rotante esercita su un rotore anisotropo (provvisto di espansioni polari).

Un m. elettrico è caratterizzato oltre che dalla tensione e dalla frequenza della corrente di alimentazione, anche dalla potenza nominale, definita come la potenza meccanica massima ottenibile sull’albero, e dalla corrispondente velocità (angolare) nominale. Per l’utilizzazione del m. sono altresì importanti i valori della coppia di spunto e della corrente di spunto, caratteristici del funzionamento a rotore bloccato, e il valore della coppia massima che il m. può fornire. La coppia di spunto, che deve essere superiore alla coppia resistente offerta dal carico, determina il valore dell’accelerazione iniziale; l’intensità della corrente di spunto, che può essere varie volte superiore a quella nominale, determina la caduta di tensione nella linea all’atto dell’inserzione del m.; la coppia massima determina il margine di stabilità statica durante il funzionamento. Il rendimento di un m. elettrico è definito come il rapporto tra la potenza meccanica resa e la potenza elettrica assorbita dalla rete.

Cenni storici

L’evoluzione tecnica dei m. elettrici è strettamente legata alla sempre maggiore importanza che l’energia elettrica ha raggiunto come fonte energetica per utilizzazioni su scala industriale. È però interessante ricordare che, in realtà, le prime centrali e le prime linee di distribuzione elettrica erano state concepite e realizzate per fornire l’illuminazione pubblica e solo successivamente sono state comprese le grandi possibilità dell’energia elettrica per produrre forze motrici. L’idea di utilizzare le azioni elettrodinamiche per produrre lavoro meccanico risale, comunque, alla prima metà del 19° sec. (esperienze di P. Barlow e di M. Faraday); per incontrare però un m. efficiente bisogna arrivare fino agli anni 1860-64, durante i quali A. Pacinotti costruì la macchina elettromagnetica con indotto ad anello e commutatore. Fu il belga Z.T. Gramme a sfruttare industrialmente l’idea e a costruire negli anni 1870-71 numerose dinamo di dimensioni commerciali; la reversibilità di funzionamento della macchina a corrente continua fu da lui scoperta casualmente nel 1873 per l’errore di un operaio; nello stesso anno Gramme espose a Vienna una combinazione di due macchine, funzionanti l’una da generatore e l’altra da motore. W. Siemens in Germania e T.A. Edison negli Stati Uniti portarono grandi contributi alla costruzione e alla diffusione industriale del m. a corrente continua.

Con l’affermazione, verso il 1882, della corrente alternata accanto alla corrente continua, si sentì la mancanza di un m. adeguato; infatti la reversibilità di funzionamento degli alternatori era già stata osservata, ma il problema dell’avviamento fino alla velocità di sincronismo poneva difficoltà insormontabili. Per l’affermazione della produzione e della distribuzione della corrente alternata su quella continua fu così di importanza decisiva l’invenzione del m. asincrono (o a induzione). Fu G. Ferraris a scoprire teoricamente e a verificare sperimentalmente le possibilità di realizzare un campo magnetico rotante; i primi modelli (1885) del nuovo m. avevano come rotore un cilindro di rame che, per l’azione di un campo magnetico rotante, era sede di correnti indotte e si poneva in rotazione. Proprio in quegli anni N. Tesla, ingegnere croato trasferitosi in America, spinto dal desiderio di costruire un m. per corrente alternata senza collettore, presentava alcuni brevetti, tra i quali quello relativo a un m. trifase a induzione già abbastanza perfezionato (1° maggio 1888). G. Westinghouse, presso la cui ditta Tesla lavorava, grande assertore, a differenza di Edison, della distribuzione in corrente alternata, se ne interessò e costruì il m. sfruttando industrialmente il brevetto; nel 1892 uscì il primo m. Westinghouse su scala commerciale. Nello stesso tempo l’attenzione fu rivolta anche ai m. sincroni, per i quali alcuni brevetti si ebbero intorno al 1887.

A seguito della difficoltà di impiego dei m. a induzione nella trazione, molti studi furono rivolti alla ricerca di m. adeguati, specie tra quelli a corrente alternata a collettore; in questo campo si possono ricordare gli studi dell’inglese E. Wilson e del tedesco H. Georges per i m. con avvolgimento in serie (1891). Nel campo dei m. a corrente continua, gli studi furono rivolti soprattutto a migliorare la commutazione e a ridurre il rapporto massa/potenza; si cominciarono a costruire m. protetti e verso il 1893 si sostituirono le spazzole di rame con quelle di carbone, mentre intorno al 1906 furono introdotti i poli ausiliari per la commutazione. Da allora la tecnica ha continuato a progredire rendendo sempre più sicuri e efficienti i m., grazie anche ai progressi raggiunti nello sfruttamento delle proprietà magnetiche dei materiali. I progressi più significativi, tuttavia, sono stati ottenuti nell’ambito del miglioramento delle prestazioni dei motori.

Classificazione

Come tutte le macchine elettriche, i m. possono essere classificati a seconda del tipo costruttivo o del sistema di raffreddamento, o in base al tipo dell’energia elettrica di alimentazione; ma dal punto di vista applicativo e della scelta di un tipo di m. anziché di un altro è molto indicativa la classificazione fatta in base alla caratteristica meccanica coppia-velocità.

Nel seguito viene adottata una classificazione dei m. elettrici che ha come grandezza di riferimento il flusso, sia riguardo alla distribuzione geometrica che alla velocità relativa rispetto al rotore. Si hanno così i m. lineari, in cui il flusso al traferro è diretto ortogonalmente alla direzione di traslazione della macchina, i m. a flusso assiale, in cui il flusso al traferro ha la direzione dell’asse di rotazione della macchina, e i m. a flusso radiale, in cui il flusso al traferro è diretto radialmente rispetto all’asse di rotazione. I m. a passo, sia per il tipo di alimentazione che per il loro impiego, non possono rientrare nella classificazione predetta.

M. elettrici a flusso radiale

Per questi m., che hanno avuto di gran lunga maggiore diffusione, è possibile effettuare un’ulteriore suddivisione, raggruppando quelli in cui il flusso ruota a una velocità diversa da quella di rotazione del rotore (m. asincroni a induzione trifase e monofase e m. a commutazione), quelli in cui il flusso ruota sincrono con il rotore (m. sincroni con avvolgimento di eccitazione, m. a isteresi, m. sincroni a magnete permanente, m. sincroni a riluttanza), e infine quelli in cui il flusso è fermo rispetto a un riferimento statorico (m. a corrente continua).

M. asincrono trifase (m. trifase a induzione)

È il motore elettrico più diffuso per la grande semplicità e robustezza costruttive, per la facilità di avviamento e perché copre un’estesa gamma di potenze (fino a decine di migliaia di kilowatt), con un rendimento che, dai piccoli ai grandi m., varia dal 70 al 96%. Il principio di funzionamento su cui si basa è quello del campo magnetico rotante, scoperto da Ferraris, per cui questo m. è chiamato anche ‘m. a campo rotante’. L’avvolgimento statorico, trifase, a due o più coppie polari, è alimentato direttamente dalla linea a corrente alternata, a tensione che può arrivare fino a 10.000 V, mentre il rotore, come avviene per il secondario di un trasformatore, è sede di correnti indotte nel campo magnetico rotante statorico. È opportuno rilevare che sia lo statore sia il rotore hanno strutture magnetiche laminate perché soggetti a flussi variabili. Il traferro deve essere minimo, di qualche millimetro nelle macchine più potenti, per limitare la riluttanza del circuito magnetico e quindi la potenza reattiva assorbita. Il rotore può essere: dotato di avvolgimento trifase, analogo a quello statorico (rotore avvolto) e facente capo a un sistema di 3 anelli solidali al rotore, con i quali, tramite altrettante spazzole fisse, l’avvolgimento viene chiuso su resistenze variabili (reostato d’avviamento), uguali per le 3 fasi (m. ad anelli); ‘a gabbia di scoiattolo’, costituita da un certo numero di sbarre di rame, di bronzo o di alluminio, pressofuse nei piccoli m., spesso non isolate a causa delle basse tensioni in gioco, disposte all’incirca secondo le generatrici di un cilindro e cortocircuitate mediante robusti anelli alle due estremità, costituenti perciò un avvolgimento chiuso in corto circuito permanente. La gabbia può essere semplice (a una sola corona di sbarre) o doppia (a due corone); nel secondo caso il m. presenta una maggiore coppia di spunto.

Il sistema trifase di correnti statoriche crea un campo magnetico rotante con una velocità no (espressa in giro/min) pari a 60 f/p (dove f è la frequenza, misurata in Hz, della corrente e p il numero delle coppie polari), il quale induce nell’avvolgimento rotorico un sistema trifase (polifase nei m. a gabbia) di forze elettromotrici e quindi un corrispondente sistema di correnti. La coppia dovuta alle azioni tra campo statorico e correnti rotoriche determina l’avviamento del rotore (il m. risulta così ‘autoavviante’). Diminuendo, man mano che il rotore accelera, la velocità relativa tra rotore e campo rotante, diminuisce l’intensità delle correnti rotoriche fino a quando, a una certa frequenza di rotazione del rotore n < no, si stabilisce l’equilibrio tra coppia motrice e coppia resistente. Si definisce ‘scorrimento’ il rapporto s = (no − n)/ no. A rotore fermo (n = 0) si ha s = 1; al sincronismo (n = no), s = 0. Se, entro certi limiti, aumenta la coppia resistente, aumentano l’energia assorbita e lo scorrimento, cioè il m. rallenta: viceversa, se la coppia resistente diminuisce, il m. accelera senza però raggiungere la velocità di sincronismo; il m. è dunque, entro certi limiti, autoregolatore. Se il m. viene fatto funzionare all’inverso, cioè viene azionato da un altro m., il rotore può raggiungere e superare la velocità di sincronismo: si ha allora il cosiddetto ipersincronismo. In tali condizioni lo scorrimento è negativo, il senso di velocità relativa fra rotore e campo rotante si inverte e, analogamente, cambiano segno le forze elettromotrici rotoriche e le corrispondenti correnti; cambia segno la componente attiva della corrente statorica e il m., sviluppando una coppia elettromagnetica resistente, funziona da generatore asincrono.

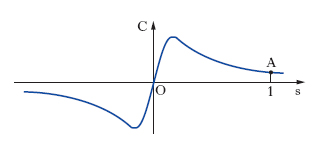

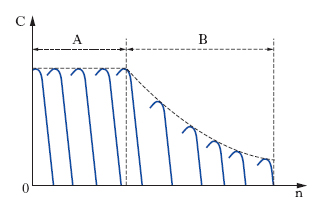

La continuità di passaggio dal funzionamento come m. a quello come generatore permette il recupero dell’energia potenziale del m., che viene trasformata in energia elettrica e immessa nella linea. La condizione s > 1 corrisponde a una rotazione in senso contrario a quello del campo rotante, e il m. in tal caso funziona da freno. Il diagramma coppia (C)-scorrimento (s) è simmetrico (fig. 1) rispetto all’origine O degli assi. Il tratto compreso fra O (s = 0) e A (s = 1) corrisponde, come si è detto, al funzionamento da m.; quello a sinistra di O (s < 0), al funzionamento da generatore asincrono; nel tratto a destra di A (s > 1), la macchina funziona da freno. L’avviamento del m. asincrono nel caso in cui è alimentato direttamente da rete richiede una specifica trattazione, mentre nel caso in cui è alimentato tramite un convertitore a tensione e/o a frequenza variabile può rientrare nel problema della regolazione di velocità.

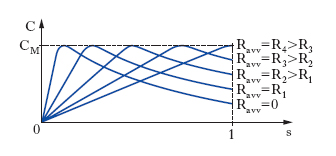

L’avviamento dei m. che hanno il rotore avvolto, cioè provvisto di avvolgimento rotorico trifase, si effettua inserendo mediante gli anelli e le spazzole opportuni resistori (reostato d’avviamento) nel circuito rotorico; si ha così la possibilità di graduare l’avviamento diminuendo l’intensità della corrente assorbita dalla linea, e variando la coppia di spunto fino a farle raggiungere valori anche elevati, dell’ordine di quello della coppia massima CM (fig. 2). Mentre il m. si avvia, i resistori vengono gradualmente esclusi, fino a mettere in corto circuito l’avvolgimento rotorico. Nel caso in cui il rotore del m. è a gabbia, per limitare la corrente assorbita all’avviamento e per aumentare la coppia di spunto si possono utilizzare rotori a doppia gabbia: quella esterna con elevata resistenza e bassa induttanza, e quella interna con bassa resistenza e forte induttanza. Durante l’avviamento la frequenza delle tensioni indotte nel rotore è elevata e prossima a quella di rete, cosicché è la gabbia esterna (avente bassa reattanza) a essere interessata dalla maggiore corrente; pertanto la corrente di spunto è limitata ma la coppia risulta abbastanza elevata. Quando il m. si avvicina al sincronismo, la frequenza delle tensioni rotoriche è bassa, le reattanze perdono importanza rispetto alle resistenze, ed è la gabbia interna, con resistenza inferiore, a essere interessata dalla maggiore corrente. Un effetto analogo a quello dato dalla doppia gabbia si ottiene con i rotori a cava profonda provvisti di una unica gabbia con barre strette e profonde; in tale caso all’avviamento si ha un fittizio aumento di resistenza, per effetto pellicolare, all’interno della cava e quindi un addensamento di corrente verso l’esterno.

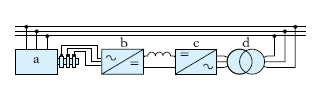

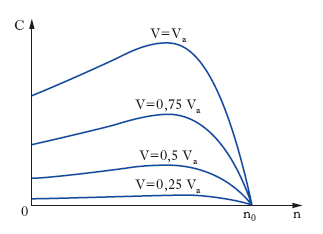

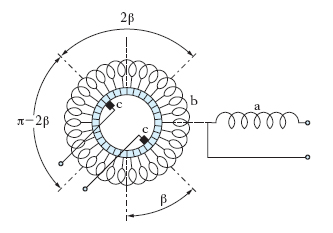

Accanto ai grandi vantaggi accennati, il m. asincrono ha lo svantaggio della difficoltà di regolare la velocità: nei grossi m. tra il funzionamento a vuoto e quello a pieno carico la velocità varia di poche unità percentuali rispetto a quella del campo rotante. Il m. asincrono è perciò un m. a velocità praticamente costante. In molte applicazioni pratiche però (per es., nella trazione elettrica, nelle industrie tessili e della carta, negli apparecchi da sollevamento) occorre per lo più disporre di ampie variazioni di velocità. La regolazione della velocità si effettua nei modi seguenti; a) variando lo scorrimento, mediante l’inserzione di resistori nel circuito rotorico dei m. ad anelli (metodo semplice, ma antieconomico a causa della dissipazione di energia); b) variando, nei m. con rotore a gabbia di scoiattolo, il numero delle coppie polari e cioè modificando le connessioni nell’avvolgimento statorico; c) per rotori di tipo avvolto si può agire sulla corrente rotorica, con un accoppiamento in cascata di più macchine, realizzando il cosiddetto ‘gruppo Scherbius rotante’. Tale metodo veniva applicato in passato per regolare, a coppia costante, la velocità del m. asincrono a restituendo in rete una parte della potenza posta sul rotore. Con l’avvento dei convertitori statici, è stato possibile sfruttare lo stesso principio, ottenendo così il cosiddetto ‘gruppo Scherbius’ statico. In questo caso la regolazione di velocità viene effettuata mediante collegamento degli avvolgimenti rotorici del m. (a in fig. 3) a un convertitore statico di frequenza, che converte la frequenza di scorrimento rotorica in quella di rete attraverso un raddrizzatore b, un invertitore c e un trasformatore d. Si ha la cosiddetta ‘cascata iposincrona’ se il convertitore può soltanto prelevare potenza dal rotore e restituirla alla rete; se invece il convertitore è bidirezionale e può quindi immettere potenza negli avvolgimenti rotorici, si può superare la velocità di sincronismo e si ha la ‘cascata ipersincrona’; d) agendo sul valore della tensione statorica, mediante un autotrasformatore, come si faceva in passato, o mediante l’applicazione di convertitori statici. In fig. 4 sono riportate le caratteristiche coppia-numero di giri al variare del valore di tensione; e) una ulteriore possibilità di regolazione della velocità del m. si ottiene variando opportunamente sia il valore della tensione di alimentazione che la sua frequenza, mediante gli invertitori. Per sfruttare adeguatamente le prestazioni del m. al variare della frequenza si fa in modo che l’invertitore fornisca una tensione variabile, ma tale che il rapporto V/f si mantenga costante; questo comporta che il flusso al traferro e la coppia prodotta si mantengano costanti per tutte le frequenze; f) una ulteriore possibilità è offerta dall’alimentazione a frequenza variabile e tensione costante, che consente un funzionamento a potenza costante particolarmente utile nel caso della trazione, quando si vogliano raggiungere velocità superiori a quelle ottenibili nel funzionamento a V/f costante. In fig. 5 sono riportate le caratteristiche coppia-velocità relative ai funzionamenti a coppia costante (A) e a potenza costante (B); g) nei metodi precedentemente esposti per la regolazione della velocità di un m. asincrono, detti scalari, la coppia e il flusso al traferro sono funzione della tensione statorica V e della frequenza di alimentazione; questa azione accoppiata è responsabile di una risposta dinamica lenta alle variazioni di carico. Tale azione mutua può essere evitata disaccoppiando il flusso e la coppia, e ciò può essere effettuato con i cosiddetti ‘metodi di controllo vettoriali’, in cui non si agisce sul modulo della tensione ma sulle sue componenti in fase e in quadratura con il flusso.

M. asincrono monofase (m. monofase a induzione)

L’avvolgimento statorico, che genera il campo induttore, è monofase; l’avvolgimento del rotore (indotto) è polifase, spesso del tipo a gabbia semplice. Mentre nei m. trifase il campo induttore è rotante, nei m. monofase è alternato di direzione fissa nello spazio; si può pensare comunque di decomporlo in due campi, di uguale ampiezza, rotanti con uguale frequenza in sensi opposti. A rotore fermo, per la simmetria dei due campi, la coppia motrice è nulla. Imprimendo al rotore una rotazione in un senso, muta la velocità relativa dei due campi rispetto a esso e si ha una coppia differenziale che lo tiene in rotazione in quel senso e può vincere la coppia di carico. In prossimità del sincronismo il m. si comporta, rispetto al campo diretto (cioè rotante in senso concorde), come un m. asincrono polifase. Quanto al campo inverso, è attenuato dalle correnti, di frequenza quasi doppia, che esso induce nel rotore. La coppia può essere considerata come la risultante di due coppie, l’una dovuta al campo diretto, l’altra al campo inverso. Il m. asincrono monofase può girare, perciò, indifferentemente in un senso o nel senso opposto.

Avendo coppia nulla all’avviamento, sono necessari opportuni artifici per la messa in moto. L’avviamento senza carico potrebbe effettuarsi imprimendo al rotore un impulso di rotazione nel senso desiderato; il metodo più in uso è invece quello di creare temporaneamente un campo rotante, così da avviare la macchina come un ordinario m. asincrono polifase. Ciò si ottiene mediante una fase statorica ausiliaria, posta ortogonalmente rispetto all’avvolgimento principale del m. e percorsa da una corrente sfasata nel tempo rispetto a quella dell’avvolgimento principale. Lo sfasamento può essere ottenuto disponendo in serie all’avvolgimento ausiliario un resistore o un induttore oppure un condensatore. Un apposito interruttore automatico, centrifugo per lo più, esclude l’avvolgimento ausiliario ad avviamento effettuato. I m. asincroni monofase hanno fattore di potenza e rendimento inferiori ai corrispondenti m. trifase e, come questi, hanno velocità quasi costante.

M. autofrenante

È un particolare m. asincrono con superficie di interferro tronco-conica, per il quale, interrompendo l’alimentazione, si manifesta una componente coassiale della forza che agisce sul rotore, in modo da spostarlo assialmente aprendo un freno.

M. asincrono a commutazione, monofase

Lo statore è analogo a quello del m. asincrono monofase. Il rotore, simile a quello delle macchine a corrente continua, reca, su un piano formante un certo angolo β rispetto al piano neutro, una doppia fila di spazzole che adducono al motore una corrente che ha la stessa frequenza di quella statorica (fig. 6). Le spire comprese nell’angolo 2β sono sede di una f.e.m. di origine statica, come si verifica nei trasformatori; quelle comprese nell’angolo π−2β sono sede di una f.e.m. di origine dinamica, dovuta cioè alla rotazione dell’indotto. La corrente addotta al rotore attraverso le spazzole genera un campo alternativo che può essere decomposto secondo la direzione principale (componente dovuta alla parte di avvolgimento compresa nell’angolo 2β) e secondo la direzione trasversale (componente dovuta alla parte di avvolgimento compresa nell’angolo π−2β). Le spazzole possono essere chiuse in cortocircuito oppure collegate in vari modi con una sorgente esterna di f.e.m. Il cosiddetto m. serie, cioè il m. in cui l’avvolgimento rotorico è in serie con quello statorico, è caratterizzato da ampia variazione di coppia e di frequenza di rotazione. Poiché la corrente si inverte contemporaneamente nello statore e nel rotore, la coppia conserva sempre lo stesso senso. Questo m. ha un comportamento analogo a quello del m. a corrente continua eccitato in serie, con il quale ha in comune lo schema costruttivo e la proprietà di avere una forte coppia di spunto.

Il m. a repulsione è un m. a collettore monofase con le spazzole chiuse in corto circuito. Lo statore è alimentato direttamente dalla rete, mentre l’avvolgimento rotorico è percorso dalle correnti indotte dal campo magnetico statorico. Spostando l’asse delle spazzole è possibile variare la coppia, da un valore nullo, in corrispondenza dell’avvolgimento statorico, a un valore massimo (donde il nome di m. a repulsione).

M. asincrono a commutazione, trifase

Lo statore è analogo a quello di un normale m. asincrono trifase, il rotore è simile all’indotto di una macchina a corrente continua. Sia lo statore sia il rotore sono alimentati mediante un sistema trifase di correnti. La regolazione di velocità può effettuarsi variando la posizione delle spazzole, inoltre regolando l’angolo di calettamento delle spazzole si può variare l’angolo di sfasamento della corrente rispetto alla tensione, nonché regolare la velocità al di sopra o al di sotto di quella di sincronismo. Esempio di m. trifase a commutatore è il m. Schrage, ad alimentazione rotorica e spazzole mobili. Il rotore è provvisto di due avvolgimenti, uno dei quali, detto primario, alimentato direttamente dalla rete attraverso un sistema di anelli, l’altro, chiamato di regolazione, uguale a un avvolgimento per corrente continua, con commutatore a lamelle. Sul commutatore poggiano tre coppie di spazzole, ciascuna delle quali fa capo a un avvolgimento statorico; l’insieme dei tre avvolgimenti statorici costituisce il secondario. Quando le due spazzole di ciascuna coppia sono sulle stesse lamelle del collettore, l’avvolgimento di regolazione non ha efficacia e il m. si comporta come un normale m. asincrono con alimentazione rotorica. Se si allontanano tra loro le due spazzole di ciascuna coppia, l’avvolgimento di regolazione imprime a ciascuna fase del secondario una tensione che si somma a quella indotta dal campo magnetico rotante nel traferro; in tal modo le correnti nello statore aumentano, la coppia aumenta e il rotore accelera, portandosi oltre la velocità di sincronismo. Se le due spazzole vengono allontanate tra loro in senso opposto a quello precedente, le tensioni impresse al secondario si sottraggono alle tensioni indotte; le correnti statoriche diminuiscono, come anche la coppia, e il m. rallenta. Questi m. non sono molto diffusi se non per particolari applicazioni, a causa del costo elevato e della difficoltà di commutazione per grandi potenze.

M. sincrono

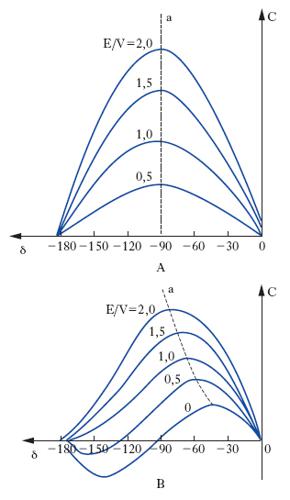

Genericamente è sincrono qualsiasi m., per es., a riluttanza, il cui rotore ruoti con una frequenza uguale a quella del campo magnetico rotante di statore. In genere, peraltro, per m. sincrono s’intende principalmente una ‘macchina elettrica sincrona’ quando funziona come m. e le sue caratteristiche costruttive sono eguali a quelle dell’alternatore. La coppia elettromagnetica è dovuta all’interazione tra il campo magnetico rotante generato dalle correnti alternate circolanti negli avvolgimenti statorici e il campo magnetico rotante di rotore, che viene, per così dire, trascinato; siccome il campo di rotore è generato da un avvolgimento percorso da corrente continua, tale coppia può esercitarsi solamente se il rotore ruota con la stessa velocità angolare del campo di statore (velocità di sincronismo). In fig. 7 è riportata la famiglia di curve coppia-angolo di carico δ per i rotori lisci (A) e per quelli a poli salienti (B), con la relativa curva a del limite di stabilità, tenendo conto che nel secondo caso il limite di stabilità si presenta per un angolo di carico inferiore a 90°. Di conseguenza, se alimentati direttamente da rete, i m. sincroni non si avviano spontaneamente: l’avviamento si effettua ricorrendo a un m. ausiliario di lancio, con il quale si porta il rotore in prossimità della velocità di sincronismo, o talvolta disponendo sul rotore un avvolgimento a gabbia, l’avviamento viene così effettuato facendo funzionare temporaneamente il m. come asincrono (m. autosincrono o asincrono sincronizzato).

Per la mancanza di elasticità nel funzionamento, per la necessità di una sorgente eccitatrice, per l’impossibilità di avviarsi spontaneamente, e per la tendenza a compiere oscillazioni pendolari se accoppiato a macchine operatrici che abbiano una coppia resistente variabile con legge periodica, il m. sincrono alimentato da rete ha impieghi limitati ai casi in cui l’esigenza prevalente è quella di avere una velocità angolare invariabile. Lo sviluppo dei convertitori statici a tiristori e a transistori ha aperto nuove possibilità all’impiego come m. della macchina sincrona. Sfruttando la presenza di una f.e.m. ai morsetti statorici, anche in condizione di funzionamento a vuoto, è possibile utilizzare per l’alimentazione del m. convertitori a commutazione naturale, sia diretti (cicloconvertitori) che indiretti (invertitori a corrente impressa, anche detti CSI).

Come nei m. a induzione, anche in questi m. la regolazione di velocità può essere effettuata o mantenendo costante il rapporto tra la tensione statorica e la frequenza di alimentazione, o variando soltanto la frequenza di alimentazione. Nel primo caso, per valori costanti della tensione di eccitazione e dell’angolo di coppia, la coppia è funzione del rapporto tensione di armatura/frequenza, e se tale rapporto è costante la coppia si mantiene costante. Se, invece, si mantengono costanti la tensione di eccitazione, l’angolo di coppia e la tensione di armatura, la coppia decresce con l’aumento di velocità e il m. lavora in condizioni di campo indebolito. Il m. sincrono ha rendimento (92-96%) generalmente più elevato di quello asincrono.

Sono da ricordare, tra i m. sincroni, il m. a magneti permanenti, il m. sincrono a riluttanza e il m. a isteresi.

Nei m. a magneti permanenti l’eccitazione sul rotore è fornita da magneti permanenti; quindi, non avendo un commutatore e delle spazzole sono chiamati, dall’inglese, m. brushless. Tali m. hanno lo statore simile a quello di una macchina sincrona, il rotore invece può essere di 3 tipi: a) i magneti sono montati incollati sulla superficie del rotore; b) i magneti sono interni alla struttura rotorica; c) i magneti sono alloggiati in apposite cave. Per la presenza dei magneti permanenti sul rotore, tali m. hanno soltanto perdite nel rame e nel ferro di statore, quindi presentano ridotti problemi di ventilazione e, per tale motivo, a pari potenza le loro dimensioni possono essere ridotte rispetto a quelle dei m. in continua e di quelli asincroni.

Il m. sincrono a riluttanza ha in genere l’avvolgimento statorico polifase (in particolare trifase); inoltre, lo statore possiede una struttura isotropa, identica a quella di un m. asincrono trifase, mentre il rotore è anisotropo.

Nel m. a isteresi, che si avvia da asincrono e ha un funzionamento sincrono, lo statore è in generale alimentato con tensione monofase, mentre il rotore è costituito da uno o più anelli di materiale magnetico ad alto campo coercitivo. In prossimità della frequenza di sincronismo, gli anelli restano magnetizzati per isteresi magnetica e il rotore si sincronizza.

M. elettrici a flusso assiale

Differiscono dai precedenti in quanto l’orientamento di flusso è assiale anziché radiale e hanno pertanto dimensioni contenute in senso assiale, le quali conferiscono alla struttura un aspetto simile a un disco. L’idea alla base del loro funzionamento non è recente, in quanto può essere fatta risalire al disco di Faraday.

Due sono i tipi di maggiore interesse per le applicazioni.

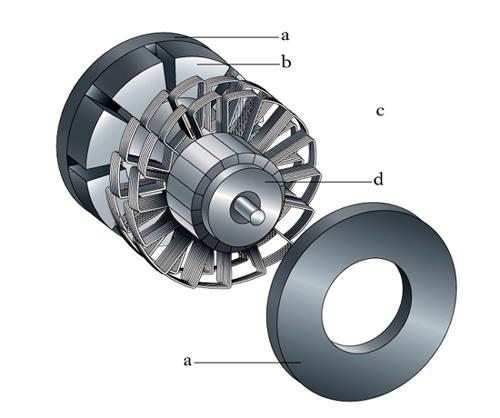

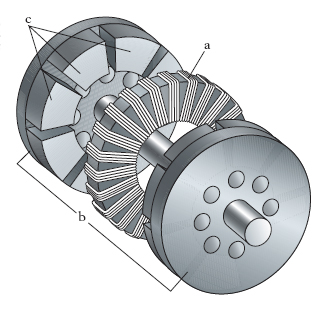

Nei m. a disco a corrente continua (fig. 8) su un anello toroidale a di materiale ferromagnetico sono incollati dei magneti permanenti b, mentre il circuito di armatura c ha le bobine connesse insieme a forma di disco, con i lati attivi disposti radialmente, avvolte su una struttura toroidale spesso non di materiale ferromagnetico (si eliminano così le perdite per correnti parassite e risulta più leggero il rotore), incapsulate con resina epossidica e connesse al commutatore d.

Nei m. a disco a corrente alternata (fig. 9) lo statore a, con funzione analoga a quella delle macchine tradizionali, può essere realizzato con un nastro di acciaio a basse perdite avvolto in forma toroidale, sul quale sono disposte le bobine concentrate dell’avvolgimento, e sui rotori b di forma discoidale sono incollati i magneti c. Questo m., caratterizzato da dimensioni assiali ridotte rispetto a quelle trasversali, è in grado di produrre una elevata coppia elettromagnetica, riferita all’unità di massa della macchina, che lo rende particolarmente adatto per applicazioni di trazione. Tale m. viene alimentato da un inverter a regolazione di corrente e modulato ad ampiezza di impulso.

M. elettrici lineari

Il principio di funzionamento si basa sulla generazione di un campo magnetico che varia spazialmente con moto rettilineo uniforme anziché con moto rotatorio. Questi m. sono molto utilizzati nel settore della robotica e degli azionamenti lineari, per la realizzazione, per es., di sistemi di posizionamento ad alta precisione, oppure nel settore della trazione elettrica, dove, grazie alle alte accelerazioni e velocità raggiungibili da tali m., sono impiegati nella propulsione dei treni a levitazione magnetica, anche detti ‘maglev’. Sulla base del tipo di struttura i m. lineari possono suddividersi in: m. lineari asincroni e m. lineari sincroni.

Il principio di funzionamento del m. lineare asincrono è identico a quello di una macchina rotante, l’avvolgimento polifase sull’induttore genera delle correnti sull’indotto, l’interazione tra queste correnti e il campo inducente polifase dà luogo a una forza diretta longitudinalmente. L’avvolgimento induttore può essere fisso o mobile: la prima soluzione è adottata per imprimere all’indotto un moto alternativo, la seconda si presta meglio a un moto unidirezionale impresso per grandi distanze (per es., trazione ferroviaria). Anche nel caso del m. lineare sincrono la macchina appare come una macchina classica in cui le strutture rotanti vengono ‘stirate’, il primario è identico all’induttore della macchina lineare a induzione, mentre il campo di eccitazione, dovuto a un avvolgimento percorso da corrente continua o a magneti, è posto sul secondario.

M. elettrici a passo

Sono complessi costituiti da un alimentatore con comando digitale per l’alimentazione degli avvolgimenti statorici e da un m. la cui struttura fissa, sulla quale sono montati gli avvolgimenti, è del tipo a riluttanza variabile; la struttura mobile di questo m. può essere anisotropa (m. a passo a riluttanza), o con caratteristica di magnetizzazione periodica (m. a passo elettromagnetico o m. a magnete permanente). In questo ultimo caso il rotore può ancora essere anisotropo e si ha allora il m. a riluttanza polarizzata. Caratteristica fondamentale del complesso è che a ogni impulso di comando il rotore subisce uno spostamento angolare costante legato al numero di poli del rotore e al numero di avvolgimenti statorici; per questa ragione i m. a passo si prestano a essere impiegati in vario modo nei sistemi di telecontrollo e telecomando. L’alimentazione, costituita da un convertitore elettronico di potenza, può avere diverse configurazioni, ma spesso ha tanti rami quanti sono gli avvolgimenti della macchina; la sequenza di alimentazione del m. è imposta in ingresso al convertitore con un comando digitale. In tale modo, a ogni passo, il convertitore predispone nello stato di conduzione quel componente elettronico che alimenta l’avvolgimento del m. che consente allo stesso di girare di un passo. Le caratteristiche peculiari di tali m. sono: la coppia massima, la velocità alla quale possono essere ripetuti cicli completi avviamento-arresto, la velocità alla quale il rotore può effettuare correttamente una serie di passi, la precisione con la quale il m. mantiene una posizione angolare di riposo indipendentemente da variazioni nel valore della coppia resistente, e il valore massimo di questa.

M. elettrici a corrente continua

Sono costruttivamente identici alle dinamo. Infatti un generatore a corrente continua può funzionare da m. quando gli venga somministrata dalla rete di alimentazione la potenza elettrica necessaria per compensare le varie perdite nonché per erogare la potenza meccanica utile occorrente. In una macchina a corrente continua collegata con una rete, il senso di rotazione dell’armatura nel passaggio dal funzionamento come generatore a quello come m. resta inalterato se l’eccitazione è indipendente o in derivazione, si inverte se l’eccitazione è in serie. I fenomeni di reazione d’armatura hanno un andamento analogo a quello riguardante i generatori. A pari senso della f.e.m. la corrente è però invertita nell’armatura rispetto a quella che circola nei generatori; si invertono quindi anche i fenomeni di commutazione. Se pertanto si vuole ottenere una buona commutazione mediante uno spostamento delle spazzole, queste debbono essere spostate in senso contrario al movimento. Se invece la macchina è provvista di poli ausiliari, procedendo nel senso del moto, dopo un polo principale deve aversi un polo ausiliario dello stesso segno. Indicando con Ke, Kn, Kc opportune costanti dimensionali, le relazioni che permettono di tracciare i diagrammi di funzionamento dei m. a corrente continua sono le seguenti (V, tensione ai morsetti; R′, resistenza complessiva del sistema spazzole-armatura; ia, intensità della corrente di armatura; Φ, flusso massimo d’induzione magnetica generato dai circuiti di eccitazione):

[1] E = V − R′ia = Ken Φ ,

essendo E la forza controelettromotrice;

[2] n = KnE/Φ = Kn (V − R′ia)/Φ,

essendo n la frequenza di rotazione;

[3] C = KcΦia ,

essendo C la coppia;

[4] Pm = Eia ,

essendo Pm la potenza meccanica totale.

Nei m. a corrente continua l’avvolgimento di eccitazione può essere indipendente, oppure in derivazione o in serie all’avvolgimento di armatura. In alcune applicazioni l’eccitazione è realizzata con due avvolgimenti, uno in serie e l’altro in derivazione all’avvolgimento di armatura.

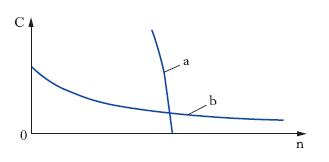

Nel m. eccitato in derivazione Φ è con ottima approssimazione costante e dalla [3] risulta che la coppia è proporzionale alla corrente d’armatura; siccome la resistenza R′ è molto piccola, la caduta di tensione R′ia è trascurabile e si può concludere che all’alimentazione a tensione V costante corrisponde una frequenza di rotazione n praticamente costante (si dice comunemente che il m. con eccitazione in derivazione è un m. a velocità costante). La caratteristica meccanica ha l’andamento della curva a di fig. 10.

Nel m. eccitato in serie, il flusso Φ è proporzionale a ia e di conseguenza la coppia C, in base alla [3], risulta proporzionale al quadrato di ia fino a quando non intervengono gli effetti della saturazione magnetica. Quando varia C, e quindi ia, varia anche il flusso Φ e di conseguenza varia anche la frequenza di rotazione n, come risulta dalla [1], se l’alimentazione è a tensione V costante. La caratteristica meccanica è a velocità variabile e ha l’andamento della curva b di fig. 10. Il m. eccitato in serie è ancora molto utilizzato per le sue caratteristiche meccaniche in alcuni settori della trazione. Possiede infatti un’elevata coppia di spunto e, d’altra parte, il pericolo di accrescere illimitatamente la propria velocità – ciò che si verifica quando venga a mancare la coppia resistente (cioè il carico) – non si ha nel caso della trazione, essendo sempre abbastanza elevato il carico meccanico, rappresentato dal convoglio da trainare.

Il m. a eccitazione indipendente si comporta come quello eccitato in derivazione e alimentato a tensione costante; nel caso in cui si vari la corrente di eccitazione, il m. presenta una grande flessibilità di funzionamento e, in unione a sistemi di regolazione, viene adottato in particolari impieghi. Nei m. a eccitazione composta si può ottenere, con opportuno proporzionamento dell’avvolgimento in serie e di quello in derivazione, un comportamento che si avvicini più a quello del m. eccitato in serie (forte coppia di spunto, pur rimanendo la velocità contenuta in limiti non troppo estesi) o a quello del m. eccitato in derivazione, migliorandone addirittura la costanza della velocità al variare del carico.

Nei m. a corrente continua a magneti permanenti l’avvolgimento di eccitazione è sostituito con magneti permanenti (ceramici e alle terre rare) diminuendo, in tale modo, le perdite e le dimensioni.

La velocità dei m. a corrente continua può essere regolata: variando la tensione ai morsetti di armatura; variando il flusso di eccitazione. A partire dai valori nominali di tensione e di flusso, diminuendo la prima grandezza si può solamente diminuire la velocità nominale; diminuendo invece la seconda è unicamente possibile aumentarla (Nn=Vn/kΦn). Le modalità di funzionamento di una macchina in corrente continua possono essere descritte suddividendo il campo di lavoro coppia-velocità in 4 quadranti. La velocità e la coppia sull’albero si considerano positivi se hanno verso orario, negativi in caso contrario; se le due grandezze hanno lo stesso verso la macchina funziona da m., se invece hanno verso opposto la macchina funziona da generatore o da freno. Per quanto riguarda i m. con eccitazione in serie, fin quando la corrente è tale che la macchina lavora sul tratto lineare della caratteristica magnetica, la coppia si può ritenere con buona approssimazione proporzionale al quadrato della corrente, e si ha una forte variazione di velocità al variare della coppia; se invece si lavora nella zona di saturazione, la coppia varia linearmente con la corrente.

In passato le variazioni della tensione di armatura e di eccitazione venivano effettuate tramite l’inserzione di resistenze, con notevole dissipazione di energia; l’avvento di componenti elettronici di potenza (tiristori e transistori) ha invece consentito l’utilizzo dei convertitori c.a./c.c. (raddrizzatori controllati), e c.c./c.c. (chopper). Per la frenatura elettrica degli azionamenti che impiegano i m. a corrente continua, la coppia motrice agisce in senso opposto al verso del moto: questa macchina funziona quindi in tale fase come generatore su resistenze (resistenza di frenatura) o con recupero in rete (frenatura a recupero). A tale scopo s’inverte il collegamento del campo rispetto all’indotto, in modo che la corrente percorra l’indotto in senso opposto, mentre la magnetizzazione dei poli resta immutata.

M. idraulici

In senso lato, sono m. idraulici tutte le macchine motrici nelle quali l’energia posseduta da un liquido è ceduta a un organo meccanico in movimento che la trasmette all’albero motore. Se l’organo meccanico è costituito da una schiera di pale disposte alla periferia di una ruota, questi m. sono denominati più propriamente turbine idrauliche (➔ turbina). In senso stretto si chiamano comunemente m. idraulici i m. volumetrici nei quali il liquido agisce, in camere chiuse, su di uno stantuffo (m. volumetrici alternativi) o su pareti rotanti (m. volumetrici rotativi).

Nel tipo dei m. volumetrici alternativi rientrano i torchi, le presse idrauliche e gli accumulatori idraulici, nei quali lo stantuffo si comporta contemporaneamente come stantuffo m. e come stantuffo operatore per la pompa di alimentazione. Questi m. trovano applicazioni notevoli nel campo delle trasmissioni idrauliche, in particolare oleodinamiche (per frenatura di veicoli, per macchine utensili), dei servomotori per la regolazione delle turbine ecc.

M. piezoelettrici

Costituiscono una tipologia di attuatori in cui, eccitando opportunamente un anello circolare di materiale piezoelettrico, vengono provocate delle vibrazioni trasmesse a un rotore pressato sullo statore attraverso un meccanismo a frizione, per es. un disco di materiale elastico. Le vibrazioni vengono generate nello statore dalla contemporanea applicazione di due tensioni sinusoidali in quadratura tra loro. Se la frequenza di eccitazione è regolata sulla frequenza di risonanza delle vibrazioni libere dello statore e se l’ampiezza e la fase sono scelte opportunamente, si ottengono vibrazioni nello statore con ampiezza rotante. È necessario un rigoroso controllo sull’ampiezza, sulla frequenza e sulla fase dell’eccitazione; inoltre deve essere utilizzato come alimentatore un invertitore ad alta frequenza, motivo per il quale tale m. è anche detto ‘ultrasonico’. Tali m. hanno elevata coppia per unità di volume, silenziosità e possibilità di miniaturizzazione; hanno invece lo svantaggio di presentare un basso rendimento. Tra le applicazioni figurano gli attuatori per i sistemi autofocus delle macchine fotografiche.

M. pneumatici

Sono tali, in senso stretto, i m. sia volumetrici sia ad azione dinamica (turboespansori), nei quali si ha espansione di aria compressa e non preventivamente riscaldata (se non in misura modesta per le ragioni più avanti esposte); i m. pneumatici sono pertanto macchine motrici termiche con caratteristiche diverse sia dalle turbine a gas e a vapore, sia dai m. alternativi a combustione esterna (motrici a vapore, m. Stirling) in cui il fluido motore riceve calore, in misura determinante, prima dell’espansione. I m. pneumatici si suddividono in m. ad aria compressa e m. ad aria rarefatta.

M. ad aria compressa

L’aria compressa adoperata come fluido motore agisce, nel caso di m. volumetrici alternativi, su uno stantuffo mobile a tenuta in un cilindro; lo stantuffo, mediante un meccanismo di biella e manovella trasmette il movimento all’albero motore. L’aria proveniente da condotte, da bombole, da serbatoi alimentati mediante compressori, è introdotta nel cilindro per una parte della corsa dello stantuffo, per espandersi successivamente nella rimanente parte. Nella corsa di ritorno l’aria è scaricata all’esterno. Se l’aria è introdotta nel m. alla temperatura ordinaria, l’abbassamento di temperatura può dare luogo a congelamento del lubrificante, formazione di ghiaccio dovuta all’umidità atmosferica e conseguente ostruzione di condotti, attriti e logoramenti. Per ridurre tale inconveniente, si preriscalda l’aria che deve essere inviata al motore. I m. ad aria compressa possono essere a semplice o a doppio effetto, a uno o più cilindri, a espansione semplice o frazionata (compound); tali m. sono utilizzati, per es., nei magli, nei martelli pneumatici, nelle macchine perforatrici, in alcune macchine utensili (chiodatrici, ribaditrici, trapanatrici). Oltre al m. di tipo alternativo a stantuffo si adottano anche m. di tipo rotativo a capsulismi, di costruzione analoga ai compressori, in cui l’aria compressa sposta delle pareti mobili rotanti solidali con l’albero motore.

M. ad aria rarefatta

Differiscono dai m. ad aria compressa in quanto il cilindro comunica con una tubazione nella quale l’aria è mantenuta, per mezzo di un aspiratore, a una pressione minore di quella atmosferica; sulla faccia dello stantuffo opposta a quella comunicante con la tubazione in depressione agisce la pressione atmosferica per tutta o parte della corsa; l’aria atmosferica, dopo avere lavorato, si scarica nella condotta di aspirazione. Tali m. sono caratterizzati da un salto di pressione relativamente piccolo (inferiore a 1 bar) e da una conseguente modesta variazione di temperatura nella fase di espansione.

M. termici

Caratteri generali

In un m. termico avviene la conversione di energia termica in energia meccanica, mediante una successione di trasformazioni (ciclo) di un mezzo aeriforme (denominato fluido operante o attivo o m.). Questo fluido, che costituisce il mezzo termodinamico di accumulo e di trasporto dell’energia, in taluni casi è disponibile sia allo stato ordinario sia a uno stato già utilizzabile, cioè caldo e compresso (soffioni boraciferi o sottoprodotti industriali); nella maggior parte dei casi deve essere opportunamente generato (per es., il vapor di acqua) o preparato (miscele d’aria con combustibili liquidi e gassosi). Il più semplice ciclo di un m. termico è costituito dalle seguenti fasi: una fase d’innalzamento di pressione e di temperatura; una fase di ricezione d’energia termica, con svariate modalità di somministrazione; una fase di espansione in cui è raccolta energia meccanica su di un organo mobile e che rappresenta dunque la fase utile; infine, una fase di restituzione di parte dell’energia ricevuta, anch’essa con varie modalità e realizzazioni pratiche.

Per il secondo principio della termodinamica è impossibile convertire in lavoro in modo continuo la totalità dell’energia termica fornita al fluido: parte di questa deve essere restituita a temperatura più bassa di quella a cui è stata ceduta al fluido motore. In ogni ciclo termico esiste dunque una temperatura superiore o un intervallo, anche ampiamente esteso, di elevate temperature, in corrispondenza delle quali il fluido riceve energia termica, e una temperatura inferiore o un intervallo, pure esso a volte esteso, di temperature basse in corrispondenza delle quali il fluido restituisce una parte della sua energia termica.

Classificazione

L’energia termica è fornita al fluido attivo in condizioni e con modalità caratteristiche di ogni tipo di m.: tale calore è originariamente contenuto in adatte sostanze (combustibili) sotto forma di energia chimica potenziale e si libera per combustione quasi sempre di miscele aeriformi aria-combustibile opportunamente dosate. Per una classe di m. (m. a combustione interna o endotermici) la liberazione dell’energia termica avviene, per combustione, all’interno del fluido attivo stesso. In alcuni m. (per es., in quelli ad accensione comandata sia a carburazione sia a iniezione nei condotti di alimentazione) il fluido è già combustibile all’inizio del ciclo; in altri m. (per es., nei m. Diesel o nelle turbine a gas a ciclo aperto) esso diviene atto a bruciare solo al termine della compressione.

Esiste invece un’altra classe di m. nei quali miscela combustibile e fluido attivo sono mezzi aeriformi distinti e separati, l’uno preposto alla reazione chimica, l’altro alla ricezione e conversione del calore; questo, derivante dalla liberazione dell’energia chimica, viene trasferito dai gas combusti al fluido attivo (gas, vapori) mediante scambio termico attraverso adatte superfici (scambiatori, caldaie ecc.): sono i m. a combustione esterna. Con riferimento al ciclo, esiste una fondamentale diversità tra i m. delle due classi. In quelli endotermici, al termine del ciclo di lavoro il fluido attivo ha esaurito il proprio compito, e, non potendo più ricevere calore nel ciclo successivo, in quanto sono più o meno completamente esaurite le quantità inizialmente presenti di combustibile e di comburente, viene scaricato all’esterno e nel m. entra fluido nuovo. Nei m. a combustione esterna, invece, la separazione effettiva del fluido, che riceve calore da quello in cui questo si sviluppa, permette il chiudersi della serie di trasformazioni, per cui il fluido m. che inizia i vari cicli è sempre fondamentalmente il medesimo.

In tutti i m. la fase utile del ciclo è quella di espansione, che il fluido effettua rapidamente trasformando parte del calore ricevuto in energia meccanica mediante lavoro compiuto dalla forza di pressione contro superfici solide mobili. La conversione in energia meccanica talora appare direttamente come lavoro conferito a un albero rotante, mosso direttamente o mediante interposti meccanismi; altre volte appare incremento di energia cinetica conferita a masse aeriformi espulse a elevata velocità, le quali risultano pertanto accelerate e per reazione sviluppano spinte propulsive. Riguardo al moto degli organi meccanici raccoglienti il lavoro, da cui risulta condizionato poi il modo di operare del fluido nella macchina, i m. termici possono distinguersi principalmente in m. volumetrici e m. ad azione dinamica o a turbina.

Nei m. volumetrici l’organo mobile è di solito uno stantuffo in traslazione alternativa che, nella sua corsa, definisce volumi variabili entro un cilindro; il fluido deve essere introdotto all’inizio del ciclo ed espulso alla fine, per cui anche il suo moto d’insieme risulta alternativo intermittente e nel cilindro quindi si susseguono tutte le fasi di lavoro.

Nei m. a turbina, invece, l’organo mobile è fondamentalmente una girante, a foggia di disco o di tamburo, munita perifericamente di una o più corone di palette che, istante per istante, definiscono canali entro cui corre il fluido in moto continuo e, mediamente, permanente.

I m. volumetrici a combustione interna possono essere di tipo sia rotativo sia alternativo (m. con accensione comandata, m. con accensione spontanea), mentre i m. a combustione interna a turbina sono essenzialmente costituiti dalle turbine a gas a ciclo aperto. Infine, in un’altra classe di m. a combustione interna, il lavoro prodotto durante l’espansione dei gas può essere direttamente raccolto da strutture in moto traslatorio, propulse per reazione dai getti dei gas stessi combusti e poi eiettati ad alta velocità: m. a getto o a reazione (razzi, se entrambi i componenti della miscela combustibile sono contenuti nell’involucro, autoreattori o pulsoreattori, se il comburente, cioè l’aria, è prelevato dall’esterno).

Appartengono alla categoria dei m. alternativi a combustione esterna la motrice a vapore e il m. a ciclo Stirling, mentre i m. a combustione esterna a turbina sono costituiti dalla grande famiglia degli impianti con turbine a vapore e dalle turbine a gas a ciclo chiuso. La turbina a vapore costituisce il m. a combustione esterna di maggiore importanza, infatti, dalla versione più semplice fino alla configurazione più avanzata, tale m. copre un campo molto esteso di potenze, da pochi kilowatt per m. di piccole macchine operatrici, a turbine di alcuni gigawatt utilizzate per la produzione di energia elettrica.

Utilizzazioni

In generale, il lavoro utile prodotto al m. può essere destinato alle utilizzazioni più diverse. All’albero rotante di uscita, sia nei m. alternativi sia in quelli a turbina, può essere accoppiato un generatore elettrico (come nei gruppi elettrogeni o nelle grandi centrali termoelettriche), un’elica navale (dalle piccole imbarcazioni alle grosse motonavi e turbonavi) o aerea (piccoli aerei da turismo, motoeliche, turboeliche), l’albero di una trasmissione a ruote (trazione stradale e ferroviaria, generalmente con m. alternativi ma anche con turbine a gas); infine possono esservi collegati altri utilizzatori o macchine operatrici.

Una classe particolare di utilizzatori è quella in cui il lavoro utile del m. risulta disponibile come lavoro di propulsione mediante getti di gas, come nei turboreattori, in cui il lavoro utile della turbina incrementa l’energia cinetica del fluido che percorre la macchina. Molteplici infine sono le combinazioni che possono aversi tra tutti i tipi ora descritti. Ci si limita qui a parlare dei m. a combustione interna, alternativi e rotativi.

M. a combustione interna

Cenni storici

L’idea del m. a combustione interna è molto vecchia, forse anche più di quella della macchina alternativa a vapore. Già l’abate Hautefeuille (1678), C. Huygens (1680) e D. Papin (1688) avevano avuto l’idea di impiegare la polvere nera come sostanza capace, deflagrando, di produrre una depressione in una camera chiusa allo scopo di provocare un’aspirazione di acqua nella camera stessa. Tali tentativi avvenivano sotto l’impressione suscitata dalle esperienze di E. Torricelli sulla pressione atmosferica e si prefiggevano la ricerca del vuoto per utilizzare come forza motrice la pressione dell’aria (m. atmosferico); l’impossibilità di utilizzare il lavoro di esplosione per ottenere un lavoro regolare e continuo non permise di giungere ad applicazioni pratiche. Soltanto nel 1841 L. De Cristoforis, riferendosi a un brevetto di S. Brown (1832), illustrò in una memoria, costruì e fece funzionare una ‘macchina igneopneumatica’ a miscela di aria e vapore di petrolio, che costituì il primo m. atmosferico a esplosione a combustibile liquido. Nel 1854 E. Barsanti e F. Matteucci brevettarono e successivamente (1856) costruirono il primo vero m. a combustione interna: era a un solo cilindro ad asse verticale, nel quale la combustione di una miscela di aria e gas illuminante proiettava in alto uno stantuffo; nella corsa di ritorno lo stantuffo, per mezzo di un’asta dentata a esso solidale e un rocchetto a ruota libera, trasmetteva il movimento all’albero motore. Nel 1862 l’ingegnere francese A. Beau de Rochas ideò il ciclo che porta il suo nome ed enunciò, in un brevetto, i principi fondamentali del rendimento del m. ad accensione comandata a 4 tempi, mettendo in evidenza l’importanza della fase di compressione. Il m. previsto da Beau de Rochas fu costruito nel 1876 dal tedesco N.A. Otto, il quale probabilmente non conosceva il brevetto francese. Nello stesso periodo F. Forest (1875) e D. Clerk (1879) studiarono e costruirono modelli di m. funzionanti secondo il ciclo a 2 tempi. Il m. a combustione interna cominciava così a dimostrarsi un valido sostituto della macchina a vapore, ma il suo impiego era limitato dall’esigenza di disporre di notevoli quantità di gas a costi convenienti.

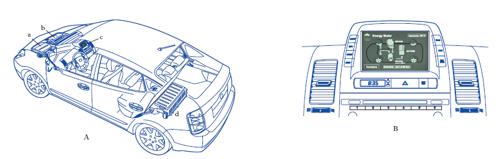

Si cercò allora di usare altre sostanze, prima fra tutte il petrolio da illuminazione, che però non sprigionava gas infiammabili fino alla temperatura di circa 50 °C. Nel frattempo G. Daimler comprese l’importanza di costruire m. veloci e leggeri (nei m. costruiti fino allora la velocità angolare non superava qualche centinaio di giri al minuto) e nel 1883 brevettò un m. del genere, con accensione mediante un tubo incandescente di platino; per far funzionare tale m. con distillati leggeri di petrolio ideò un carburatore da cui il cilindro poteva attingere la quantità di miscela combustibile necessaria. Nello stesso anno, K. Benz costruì il suo primo automezzo, con un m. orizzontale a ciclo Otto, funzionante con distillati leggeri di petrolio; aveva un carburatore ancora rudimentale e l’accensione avveniva elettricamente, a scintilla, con un sistema consistente in una batteria, un rocchetto d’induzione e una candela, sistema che ebbe in seguito molto successo. Nel 1899 l’ingegnere E. Bernardi costruì un m. ad accensione comandata molto perfezionato che applicò a un veicolo, aprendo la strada allo sviluppo della motorizzazione stradale. Nel 1893 W. Maybach brevettò il carburatore con galleggiante d’alimentazione, che fu impiegato nei m. Daimler. L’idea di poter raggiungere nel cilindro, mediante forte compressione dell’aria, temperature così elevate da far accendere spontaneamente il combustibile, portò nel frattempo il tedesco R. Diesel a brevettare nel 1892, dopo 4 anni di tentativi, il m. che porta il suo nome.

Lo sviluppo del m. Diesel, o ad accensione spontanea rese possibili le più imponenti applicazioni del m. a combustione interna a impianti fissi e marini. I primi m. Diesel a 4 e 2 tempi furono realizzati dalla MAN (Maschinenfabrik di Augusta-Norimberga). Ulteriori indagini, intese inizialmente a utilizzare l’energia termica residua dei gas di scarico dei m. Diesel, diedero inizio, ai primi del 20° sec., allo studio della possibilità di fare agire direttamente i prodotti di combustione sulle pale di una ruota e portarono allo sviluppo delle moderne turbine a gas; di queste ultime vanno anche ricordate le applicazioni nella sovralimentazione dei m. a combustione interna, realizzate proprio mediante turbocompressori a gas di scarico.

Classificazione

Non vi è un m. a combustione interna alternativo universale, atto cioè a funzionare con qualsiasi combustibile (solido, liquido, gassoso) ed egualmente adattabile per qualsiasi applicazione, fissa o mobile. Ciascun tipo di m. è adatto a uno specifico impiego. La classificazione può essere fatta in base ai seguenti aspetti: numero dei tempi (2 o 4); numero dei cilindri (m. monocilindrici, pluricilindrici); tipo del ciclo di funzionamento; disposizione dei cilindri (verticali, diritti e invertiti; orizzontali; a semplice effetto; a doppio effetto; in linea; a stella; contrapposti; a V; a W; a H); impiego (fissi, semifissi; per automobili; per trattori; per locomotive; per aeromobili; per motonavi ecc.); tipo di combustibile impiegato (benzina, gasolio, metano ecc.); velocità (lenti, veloci); raffreddamento (ad aria, ad acqua, a liquido speciale). I criteri principali di classificazione sono però: a) in base al sistema di introduzione del combustibile, per cui vi sono m. a carburazione e m. a iniezione; b) in base al sistema di accensione del combustibile, per cui vi sono m. ad accensione comandata e m. ad accensione spontanea.

Funzionamento

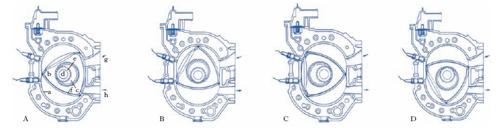

La conversione in lavoro meccanico utile dell’energia termica fornita al m. avviene attraverso una successione di trasformazioni del fluido m., detta ciclo termodinamico. Prescindendo dalla realtà dell’organizzazione meccanica del m. e dal comportamento del fluido in esso operante, il funzionamento può essere rappresentato da cicli ideali di trasformazioni, tracciati su piani cartesiani che riportano sugli assi i valori assunti da opportune grandezze termodinamiche, quali pressione e volume specifico. I cicli fondamentali dei m. alternativi sono il ciclo di Beau de Rochas, il ciclo Diesel e ciclo Sabathé. Il ciclo di Beau de Rochas è mostrato in fig. 11, nella quale il punto 1 rappresenta lo stato iniziale del fluido agente nel m., costituito da una miscela di aria e combustibile. Nei m. ad alimentazione naturale lo stato iniziale della miscela è lo stesso dell’ambiente esterno; nei m. sovralimentati la miscela è preventivamente compressa. Nel ciclo si hanno le seguenti trasformazioni: la miscela è compressa con legge adiabatica (1-2); viene somministrata alla miscela, a volume costante, una quantità di calore Q1 ottenuta provocando la combustione della miscela stessa (2-3); il fluido m. si espande con legge adiabatica (3-4) fino a riportarsi al volume iniziale; viene ceduta all’esterno, a volume costante, una quantità di calore Q2 tale da riportare il fluido m. alle condizioni iniziali (4-1). Questo ciclo è di riferimento per i m. ad accensione comandata. Il rendimento termico del ciclo aumenta con l’aumentare del rapporto volumetrico di compressione (rapporto fra i volumi V1 e V2 occupati dalla miscela nel cilindro rispettivamente all’inizio e alla fine della fase di compressione). Il rendimento risulta pari a η=1−1/ρk−1, dove ρ è il rapporto volumetrico di compressione e k il rapporto fra i calori specifici a pressione e a volume costante: k=cp/cv=1,41. L’aumento di ρ si traduce, pertanto, in un aumento del rendimento, ma è limitato dalla necessità di evitare che durante la compressione, e nella successiva fase di combustione, si raggiungano pressioni e temperature troppo elevate le quali darebbero luogo ad accensioni spontanee della miscela o a fenomeni di detonazione; ρ si può ritenere compreso per lo più tra 8 e 11.

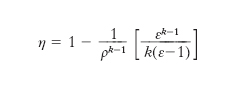

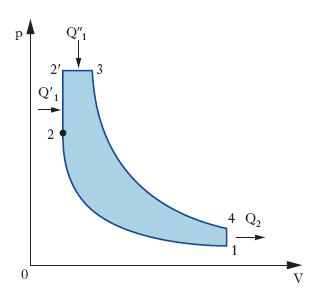

Nel ciclo Diesel il fluido m. è costituito da sola aria il cui stato fisico è rappresentato dai punti sul ciclo di fig. 12. Il ciclo comprende: compressione dell’aria con legge adiabatica (1-2); somministrazione, a pressione costante, di una quantità di calore Q1 pari a quella ottenuta dalla combustione del combustibile iniettato che avviene spontaneamente per l’elevata temperatura raggiunta dall’aria a fine compressione (2-3); espansione adiabatica (3-4); riduzione di pressione a volume costante (4-1) come nel ciclo di Beau de Rochas. Il rendimento termico del ciclo è pari a:

dove ε è il rapporto fra i volumi V3 e V2 occupati dal fluido al termine e all’inizio della fase di somministrazione del calore (rapporto di combustione a pressione costante). Il rendimento aumenta all’aumentare di ρ e con il diminuire di ε. A parità di ρ il ciclo di Beau de Rochas presenta un rendimento maggiore rispetto a quello Diesel (con combustione a pressione costante); al contrario, a parità di pressione massima del fluido m., è il ciclo Diesel ad avere un più elevato rendimento.

Il ciclo Sabathé (o Seiliger) è un ciclo teorico intermedio (fig. 13), nel quale la somministrazione di calore avviene in parte per un primo tratto 2-2′ a volume costante, in parte per un secondo tratto 2′-3 a pressione costante. Questo ciclo è rappresentativo del funzionamento ideale dei m. Diesel in cui, per la natura dei combustibili impiegati, parte della combustione avviene in modo tanto repentino da potere essere trattata, in sede ideale, con una trasformazione a volume costante.

I cicli ideali appena descritti, però, si discostano da quelli reali, che appunto rispecchiano le reali condizioni di funzionamento di un m. e possono quindi essere rappresentati dalle pressioni misurabili nel cilindro in funzione delle varie posizioni dello stantuffo. I cicli ideali, infatti, non sono realizzabili per le seguenti ragioni: a) il calore specifico dei gas aumenta con l’aumentare della temperatura; ciò dà luogo a una diminuzione delle temperature di fine compressione e di fine combustione; b) avviene una parziale dissociazione dei gas durante la combustione; corrispondentemente si ha assorbimento di calore e diminuzione di temperatura, accentuata dal fatto che la combustione non è, in genere, completa; c) si ha una sottrazione di calore alle pareti del cilindro dovuta alla necessità della refrigerazione del m., per cui le fasi di compressione e di espansione divengono delle politropiche e non sono più delle adiabatiche; di conseguenza diminuiscono la temperatura massima del ciclo, il lavoro utile e naturalmente il rendimento termico; d) la somministrazione di calore non può avvenire né in tempo nullo, tale da potere ritenere il volume costante, né a pressione rigorosamente costante, ma segue una legge intermedia; la combustione comincia prima della fine della fase di compressione e termina durante la fase di espansione; e) la pressione all’inizio della compressione è sempre minore, nei m. ad alimentazione normale, di quella dell’ambiente di aspirazione, a causa delle cadute di pressione dovute alle resistenze nei condotti e per le laminazioni e strozzature dei gas in fase di apertura delle valvole e delle luci, tanto maggiori quanto maggiore è la velocità del fluido; come anche la pressione finale è per le stesse ragioni sempre maggiore di quella dell’ambiente di scarico. Ciò dà luogo complessivamente a una perdita di lavoro (lavoro di pompaggio); f) la caduta di pressione dopo la fase di espansione non può avvenire istantaneamente, e per ridurre al minimo il lavoro di pompaggio bisogna anticipare l’apertura della valvola di scarico, diminuendo così il lavoro utile durante l’espansione.

Struttura del m. a combustione interna

Caratteri generali

Il lavoro utile di un m. è fornito dalla spinta esercitata dai prodotti della combustione su uno stantuffo (o pistone) che si muove di moto alternativo, a perfetta tenuta in un cilindro, trasmettendo il movimento a un albero m. (albero a gomiti); quest’ultimo è sostenuto da cuscinetti di banco sistemati nel basamento che costituisce le fondamenta dell’insieme. La distanza fra le due posizioni estreme dello stantuffo (posizioni di punto morto esterno, o superiore, PMS e di punto morto interno, o inferiore, PMI) si dice corsa. Il volume generato dallo stantuffo nella sua corsa si chiama cilindrata. Il diametro interno del cilindro è chiamato anche alesaggio. L’intero ciclo di funzionamento può essere realizzato in uno o due giri dell’albero m., cioè in 2 o 4 corse dello stantuffo (m. a 2 e a 4 tempi). Il cilindro è costruito normalmente in ghisa, oppure, per ragioni di peso e di lavorabilità, in lega leggera; se il m. ha più cilindri, questi sono generalmente ricavati per fusione da un unico blocco (monoblocco) per dare al complesso una maggiore compattezza e una minore lunghezza. Il basamento serve a sostenere per mezzo di cuscinetti l’albero m. e nelle applicazioni automobilistiche è costituito dallo stesso monoblocco. All’interno del cilindro possono essere riportate delle canne, facilmente sostituibili, di materiale molto duro, indispensabili quando, come nei m. d’aviazione, il monoblocco è fuso in lega leggera. La parte superiore del cilindro è chiusa dalla testata (o testa), generalmente riportata e fissata al cilindro stesso per mezzo di bulloni prigionieri e con la interposizione di una guarnizione per la tenuta dei gas. Il volume compreso tra la testata e lo stantuffo quando questo è al PMS rappresenta il volume della camera di combustione. Lo stantuffo, in un solo pezzo nei m. a carburazione, è comunemente in leghe di alluminio, talvolta in ghisa, più raramente in acciaio. È articolato al piede di biella per mezzo di uno spinotto tubolare in acciaio cementato e porta in apposite scanalature tre o più fasce (anelli o segmenti) elastiche, le prime con funzione di tenuta, le ultime con funzione di raschiaolio; esse sono in ghisa lamellare o in materiale più duro con riporti di cromo o molibdeno sulle superfici di scorrimento. La lunghezza dello stantuffo deve essere tale da ridurre il valore della pressione specifica contro le pareti del cilindro. La testa dello stantuffo può essere a superficie piana o di forma speciale, studiata sia per assicurare una buona turbolenza della miscela, e quindi per diminuire il pericolo di detonazioni, sia per guidare la corrente di fluido immesso.

Completano il m.: gli organi della distribuzione che comandano l’apertura e la chiusura delle luci di aspirazione e di scarico; gli organi della carburazione e dell’accensione (oppure dell’iniezione, secondo il tipo di m.); l’impianto di lubrificazione, quello di refrigerazione; gli accessori (pompe di alimentazione del combustibile, di circolazione del liquido destinato alla refrigerazione).

M. alternativo a combustione interna a 4 tempi

Nella testata del cilindro sono ricavate per lo meno due luci, una di aspirazione e una di scarico. Attraverso la prima il cilindro è posto in comunicazione o con l’apparecchio che fornisce la miscela carburante-aria (carburatore, miscelatore, iniettore, nel caso di m. ad accensione comandata), o con l’atmosfera, nel caso di m. Diesel. Attraverso la seconda comunica con l’ambiente di scarico (quasi sempre l’atmosfera). L’apertura e la chiusura delle luci è ottenuta a mezzo di valvole.

Le successive fasi di funzionamento sono (fig. 14A): a) aspirazione (AB nel diagramma pressioni p-volumi V di fig.): lo stantuffo è al PMS, la luce a di aspirazione è aperta, quella b di scarico chiusa. Supposto il m. già avviato, lo stantuffo, spostandosi verso il PMI compie la corsa c e aspira nel cilindro un volume, uguale a quello della cilindrata, di miscela o di aria; b) compressione (BC): le luci sono entrambe chiuse; lo stantuffo, muovendo verso il PMS, comprime il fluido aspirato, il quale aumenta di pressione e di temperatura; c) combustione (CD): al PMS, si fa avvenire la combustione. Se il m. è ad accensione comandata, per mezzo di un sistema di accensione si fa scoccare una scintilla in seno alla miscela compressa; questa brucia a volume costante. Se il m. è Diesel, si inietta nel cilindro un getto finemente polverizzato di gasolio il quale a contatto con l’aria caldissima brucia spontaneamente, a pressione costante; d) espansione (DE): i gas prodotti dalla combustione spingono lo stantuffo verso il PMI espandendosi e diminuendo di pressione. In questa fase le luci sono entrambe chiuse; l’energia termica dei gas si trasforma in lavoro meccanico utile sullo stantuffo, il quale lo trasmette all’albero. Giunto lo stantuffo al PMI, si apre la luce di scarico; la pressione si abbassa al valore della pressione esterna (a volume costante: linea EB); e) scarico (BA): lo stantuffo muovendo verso il PMS, espelle i gas combusti. Giunto lo stantuffo in prossimità dei PMS, a fine corsa, si apre la valvola di aspirazione, si chiude lo scarico e ricomincia il funzionamento descritto.

L’andamento reale delle fasi tiene conto degli anticipi e dei ritardi dell’apertura e chiusura delle valvole di aspirazione e scarico, delle cadute di pressione dovute alle resistenze fluidodinamiche nei condotti e nelle valvole e della durata finita della combustione. Delle 4 corse di funzionamento (4 tempi) una sola, l’espansione, è motrice; la coppia agente sull’albero non è quindi costante e la velocità angolare oscilla nell’intorno di un valore medio. Nei m. pluricilindrici queste oscillazioni sono notevolmente ridotte rispetto ai m. a un solo cilindro, ma è sempre necessario calettare sull’albero un volano per uniformare ulteriormente la frequenza di rotazione.

M. alternativo a combustione interna a 2 tempi

Il m. a due tempi più semplice è quello con carter-pompa o a tre luci (fig. 14B); cilindro e carter formano un complesso a tenuta diviso dallo stantuffo in due parti, corpo di pompa, a, e camera motrice, b, nella quale lo stantuffo stesso compie la sua corsa, c. Il cilindro ha presso il PMI dello stantuffo tre luci, una, d, di lavaggio, la quale collega le due camere, una e, di scarico, l’altra f, di aspirazione, che mette in comunicazione il corpo di pompa con l’esterno. Quando lo stantuffo si muove e comprime il fluido nel cilindro (AB), si genera una depressione nel carter (la camera di manovella sottostante il cilindro); appena si scopre la luce di aspirazione comincia l’aspirazione, nel carter stesso, della miscela o dell’aria. Giunto lo stantuffo al PMS, ha inizio la combustione (BC). I gas combusti si espandono (CD) e lo stantuffo torna verso il PMI; poco prima di raggiungerlo scopre prima la luce di scarico e poco dopo quella di lavaggio, attraverso la quale il fluido compresso dallo stantuffo stesso nel carter entra nel cilindro scacciandone i gas della combustione (lavaggio) e riempiendolo del tutto (DEA). Raggiunto il PMI, lo stantuffo torna indietro e si ripete il ciclo descritto. Nei m. a 2 tempi di grande potenza la pompa di lavaggio è mossa da una turbina alimentata dai gas di scarico (➔ sovralimentazione).

I vantaggi del funzionamento a 2 tempi sono: maggiore potenza (praticamente circa una volta e mezzo) a parità di cilindrata e di numero di giri, rispetto al m. a quattro tempi; maggiore regolarità di marcia avendosi una corrente motrice su 2, anziché su 4; minore rapporto massa/potenza; maggiore semplicità costruttiva, dovuta, almeno nel tipo descritto, all’assenza di valvole. Gli svantaggi sono: minor rendimento termico, maggiore consumo di carburante (nei m. ad accensione comandata) dovuto alla perdita di miscela attraverso la luce di scarico che resta aperta contemporaneamente a quella di lavaggio; difficoltà di raffreddamento, soprattutto nei m. di minori dimensioni, dovuta alla maggiore potenza specifica; difficoltà di lubrificazione. Per effettuare quest’ultima si scioglie nella benzina (m. ad accensione comandata) una quantità opportunamente dosata di olio lubrificante (dal 2 al 10%) e si ottiene la cosiddetta miscela per motori a 2 tempi.

I m. a due tempi del tipo descritto a 3 luci, in cui l’apertura e la chiusura delle luci sono controllate dallo stantuffo, non richiedono particolari organi di comando della distribuzione. In qualche caso, per migliorare il rendimento si aggiungono una o, a volte, più valvole comandate, o per il lavaggio o per lo scarico. Per migliorare il lavaggio, l’inizio dello scarico avviene con notevole anticipo rispetto al PMI, sensibilmente maggiore di quello dei m. a quattro tempi. L’efficacia del lavaggio e il miglioramento della carica di miscela o di aria sono legati al valore della pressione di lavaggio fornita dalla pompa (lo stesso carter o pompa separata) e soprattutto alla direzione della corrente gassosa entrante. Si hanno: lavaggio a corrente trasversale, quando la luce di scarico è di fronte a quella di lavaggio; a corrente ortogonale, quando le due luci sono disposte a 90°; a correnti incrociate, quando sono disposte due luci di scarico opposte tra loro e due luci di lavaggio anch’esse opposte fra loro e a 90° con le prime; a corrente unidirezionale, quando le luci sono disposte rispettivamente alle due estremità del cilindro.

Potenza e curve caratteristiche del m. a combustione interna

Per quanto riguarda la potenza si distingue: potenza ideale, quella ottenibile da un m. funzionante secondo un ciclo ideale; potenza indicata, sempre minore di quella ideale per gli scostamenti dei cicli reali da quelli ideali, ottenuta moltiplicando per il numero di cicli compiuti nell’unità di tempo il lavoro per ciclo, rilevato mediante indicatori della pressione del fluido m. e della posizione dello stantuffo; potenza effettiva all’albero, misurabile per mezzo di freno, sempre minore di quella indicata a causa delle resistenze meccaniche nella trasmissione del movimento dello stantuffo all’albero e a causa della potenza spesa per azionare i gruppi ausiliari (pompe per l’olio, pompe per l’acqua, dinamo ecc.); si parla altresì di potenza specifica con riferimento a un litro di cilindrata. Il rapporto fra potenza effettiva e indicata, ηo, si dice rendimento meccanico o organico. Il rapporto fra potenza indicata e ideale, ηi, è detto rendimento indicato; detto allora ηt il rendimento termico del ciclo ideale, il rapporto fra potenza effettiva e potenza ideale, detto rendimento globale del m., è dato da ηg = ηtηiηo.

Le curve caratteristiche definiscono le prestazioni di un m.; sono in genere ricavate in condizioni di massima ammissione di miscela, nei m. ad accensione comandata, o di combustibile, nei m. Diesel, e rappresentano, in funzione della velocità angolare (giri al minuto), la potenza effettiva (curva di potenza) e la coppia motrice (caratteristica meccanica); talvolta è dato anche il consumo specifico (curva dei consumi), inverso quest’ultimo del rendimento globale del motore. Per i m. normali le curve caratteristiche si riferiscono al funzionamento a quota zero.

Raffreddamento, lubrificazione e avviamento

Il raffreddamento ha lo scopo di mantenere i diversi organi entro limiti di temperatura tali da assicurare le migliori condizioni di resistenza, di conservazione e di esercizio. Ciò si ottiene raffreddando le pareti del cilindro e della camera di combustione. La quantità di calore da sottrarre al m. oscilla dal 20 al 30% del calore totale in gioco. Qualora le dimensioni del m. lo consentano (per es., nel caso dei m. Diesel lenti di grande potenza), si possono adottare sistemi di raffreddamento ausiliari per gli stantuffi, le bielle e gli steli delle valvole. La sottrazione di calore è effettuata per mezzo di un fluido (acqua, liquidi speciali o aria) il quale lambisce una delle facce della parete da raffreddare. La circolazione dell’acqua refrigerante è ottenuta in genere per mezzo di pompe (circolazione forzata). La circolazione dell’aria è ottenuta senza l’impiego di ventilatori, se il m. è in moto e viene investito da un getto di aria refrigerante (motocicli, m. d’aviazione ecc.), o per mezzo di ventilatori, come negli impianti fissi e negli autoveicoli qualora la circolazione naturale non risultasse sufficiente. Nel raffreddamento ad acqua, o a liquido speciale, si impiegano sistemi a circuito chiuso in cui il fluido refrigerante deve essere raffreddato, prima di essere rimesso in circolazione, mediante scambiatori di calore esterni. La regolazione del raffreddamento ha il duplice scopo sia di mantenere, a regime, la temperatura dei vari organi sensibilmente costante con il variare del carico, sia, durante l’avviamento, di limitare l’efficacia del raffreddamento fintantoché il m. non abbia raggiunto il regime di temperatura voluto (➔ radiatore). Per ovviare ai problemi di incrostazioni e di congelamento, il liquido di refrigerazione è miscelato con opportuni additivi e l’intero circuito di raffreddamento è sigillato.

La lubrificazione ha lo scopo di ridurre il coefficiente di attrito fra organi meccanici in moto relativo e conseguentemente anche il lavoro di attrito migliorando il rendimento meccanico del motore. Il fluido lubrificante è, in generale, olio minerale. Una pompa di mandata aspira l’olio dal serbatoio e lo spinge sotto pressione alle parti da lubrificare. L’olio riscaldato cade nella coppa del basamento dal quale una pompa di recupero lo spinge al radiatore e da questo, raffreddato, al serbatoio.