compressore

Dispositivo o macchina che serve per ottenere una compressione di aeriformi o segnali o per realizzare la pavimentazione stradale.

C. per aeriformi

Sono macchine operatrici e vanno quindi collegate a macchine motrici. Il motore utilizzato per il funzionamento può essere: un motore alternativo a combustione interna o un motore elettrico, nel qual caso il gruppo motore-c. viene detto motocompressore; un motore elettrico, nel qual caso il gruppo motore-c. viene detto elettrocompressore; una turbina a gas, nel qual caso il gruppo motore-c. viene detto turbocompressore (con significato diverso, in questo caso, da c. dinamico).

Un c. è caratterizzato dal rapporto di compressione, cioè il rapporto fra pressione d’uscita o di mandata e pressione d’ingresso o d’aspirazione, e dalla portata (si fa generalmente riferimento alla portata volumetrica, riferita alle condizioni d’ingresso nel c. ed espressa in m3/h). Il rendimento di un c. è il rapporto fra il lavoro ideale necessario per comprimere un determinato volume di fluido, isotermicamente o adiabaticamente, e il lavoro effettivamente speso nell’operazione. Nei c. si hanno perdite interne, essendo la compressione un processo termodinamico reale e non ideale, e perdite esterne, dovute sia all’attrito meccanico sia alla lubrificazione e alla refrigerazione della macchina.

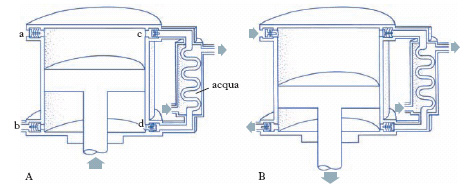

I c. vengono suddivisi in due grandi classi: volumetrici e dinamici, a seconda del modo in cui si effettua la compressione. Nei c. volumetrici, detti anche c. a camere chiuse, la compressione avviene chiudendo, dopo l’aspirazione, l’aeriforme in un ambiente isolato, una camera, il cui volume viene progressivamente ridotto fino a quando non avviene la mandata; il processo di compressione non è continuo ma ciclico. Si suddividono in due tipologie: alternativi e rotativi. I c. alternativi sono costituiti da un cilindro nel quale scorre a tenuta uno stantuffo (fig. 1); il moto alternativo di quest’ultimo è ottenuto mediante un meccanismo di biella e manovella. Sulla testata del cilindro sono presenti le luci di aspirazione e mandata, che vengono chiuse da valvole automatiche, azionate cioè dalla pressione del fluido che si trova all’interno del cilindro. La luce di aspirazione si apre durante la corsa discendente dello stantuffo; quando questo è giunto a fondo corsa inferiore e l’aeriforme ha riempito il cilindro, la luce d’aspirazione viene chiusa, lo stantuffo inizia la corsa di salita e il fluido viene compresso. Successivamente si apre la luce di mandata, che resta aperta fin quando lo stantuffo non giunge a fondo corsa superiore. Non tutto l’aeriforme viene espulso, a causa della presenza di uno ‘spazio morto’ fra cilindro e stantuffo. Per ottenere elevati rapporti di compressione, la presenza dello spazio morto e la necessità di non raggiungere temperature troppo elevate al fine di ridurre il lavoro di compressione impongono l’adozione di compressioni successive: si realizza in tal caso un c. polistadio in cui ogni stadio ha lo stesso rapporto di compressione r. Se n è il numero degli stadi, il rapporto di compressione ρ del c. polistadio risulta essere ρ = rn. Si possono disporre più cilindri in parallelo (in linea, ad angolo, a stella ecc.), raggiungendo in questo modo portate di decine di migliaia di m3/h. La refrigerazione si ottiene mediante aria, alettando il cilindro, o mediante acqua circolante in apposite camicie. I c. rotativi sono costituiti da capsulismi di vari tipi (➔ capsulismo). Molto impiegati sono i c. a palette, con i quali si raggiungono rapporti di compressione di 4-6 (8 con due stadi) e portate di 10.000 m3/h. Sono simili i c. ad anello liquido, con statore ellittico, parzialmente riempito di liquido, e rotore a pale fisse: il liquido è spinto contro la superficie interna dello statore e chiude fra due pale contigue un volume che alternativamente aumenta e diminuisce; luci di aspirazione e mandata vanno opportunamente posizionate. I c. a ingranaggi sono formati da due rotori controrotanti costituiti da profili coniugati fra loro e con la superficie interna dello statore; il volume della camera chiusa è costante e l’aumento di pressione avviene quando la camera si affaccia davanti alla luce di mandata: appartengono a questa tipologia i c. Roots e i c. Lyshol a rotori elicoidali.

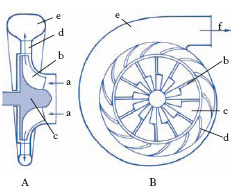

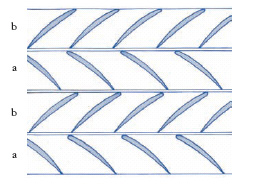

I c. dinamici, detti anche turbocompressori o c. a canali aperti, sono costituiti da un rotore palettato, la girante, in cui l’aeriforme viene accelerato, con conseguente aumento dell’energia cinetica e della pressione, e da uno statore anch’esso palettato, il diffusore, in cui l’aeriforme è decelerato con ulteriore aumento della sua pressione. Il processo di compressione, che avviene nei canali delimitati dalle palettature, è continuo. Si suddividono in due tipologie: centrifughi e assiali. Nei c. centrifughi l’ingresso (fig. 2) del fluido a è assiale e le palette b della girante c, per lo più disposte radialmente, gli imprimono un’accelerazione radiale, centrifuga; il fluido esce dalla girante pressoché tangenzialmente e le palette d del diffusore lo indirizzano alla chiocciola e che lo raccoglie portandolo alla mandata f. Per elevati rapporti di compressione si ricorre a c. a più stadi, ottenendo rapporti di compressione dell’ordine delle decine. La portata dei c. centrifughi varia dalle decine di migliaia ad alcune centinaia di m3/h. Il rendimento è dell’ordine di 0,80-0,85. I c. centrifughi trovano applicazione nell’industria chimica e nel trasporto dei gas. I c. assiali sono costituiti da una girante munita di palette mobili a, separate tra loro dalle palette fisse b di un diffusore (fig. 3). Il fluido entra assialmente nella girante, le cui palette, mentre lo accelerano e comprimono, gli imprimono una deviazione in direzione periferica; le palette del diffusore completano la compressione, decelerando il fluido a scapito della componente periferica della velocità e facendolo uscire assialmente. Questo tipo di funzionamento limita i rapporti di compressione, dell’ordine di 1,5-1,30, il che implica la necessità di disporre di più stadi in serie, potendo raggiungere, in questo modo, rapporti di compressione di alcune decine. Il rendimento dei c. assiali può giungere a 0,90. La portata, essendo assiale il moto d’insieme del fluido ed elevata la velocità di rotazione della girante, supera agevolmente 1.000.000 m3/h. Questi c. trovano larga applicazione collegati a turbine a gas. Sono infine da ricordare i c. compound, formati da un c. assiale seguito da uno centrifugo.

C. stradale

Macchina (detta anche compattatore stradale) per costipare i materiali incoerenti di cui sono fatte alcune pavimentazioni stradali, nonché i sottofondi e gli strati di rifinitura. Ha la forma di un veicolo automotore munito di grandi ruote a rullo di acciaio, generalmente in numero di due in tandem (una anteriore e una posteriore). Il motore è quasi sempre un Diesel, generalmente raffreddato ad aria. La massa di ogni macchina può, in genere, essere variata togliendo o aggiungendo una certa quantità di zavorra. Per ottenere una forte azione di costipamento su una maggiore superficie nell’unità di tempo si usano c. vibranti. La vibrazione è ottenuta con masse eccentriche poste in rotazione nell’interno delle ruote a rullo; l’effetto costipante di un c. vibrante è da 5 a 10 volte maggiore di quello di un c. ordinario della stessa massa. Alcuni tipi di c. montano ruote pneumatiche affiancate al posto del rullo di acciaio posteriore.

C. di volume

Amplificatore, anche detto c. di dinamica, molto usato in elettroacustica e avente caratteristica non lineare, nel quale l’amplificazione è maggiore per bassi livelli del segnale d’ingresso che non per alti livelli. L’inserzione di un tale amplificatore ha per effetto la diminuzione della differenza fra i massimi e i minimi del segnale, ciò che si chiama ‘contrasto’, cioè una sorta di compressione dei segnali. È usato per assicurare, qualunque sia il livello del segnale d’ingresso, un livello di uscita sufficientemente alto, quindi per ottenere un favorevole rapporto segnale-disturbo. Sono particolarmente usati nella tecnica telefonica.