lubrificazione

Interposizione di adatte sostanze (lubrificanti) tra le superfici a contatto di due organi in moto relativo tra loro, allo scopo di ridurre la resistenza d’attrito. Con la l. si provvede anche a smaltire il calore generato dall’attrito o comunque introdotto nel contatto, e ad assicurare una tenuta pressoché perfetta dei membri della macchina, proteggendoli da agenti corrosivi e impedendo infiltrazioni di inclusioni e impurezze.

Generalità

A seconda del moto relativo dei due membri a contatto la funzione della l. è radicalmente diversa. Nel caso di strisciamento tra corpi asciutti l’attrito dipende essenzialmente dall’azione meccanica delle asperità superficiali nelle zone in cui si stabilisce il contatto, oltre che da azioni intermolecolari di natura elettrica; distaccando parzialmente o totalmente le superfici con un velo fluido interposto, si riduce o si elimina l’estensione e la pressione dei contatti, sostituendo (in tutto o in parte) allo strisciamento tra solidi lo scorrimento di falde fluide, con conseguenti azioni dissipative assai minori. Nel moto di rotolamento, invece, la resistenza al moto tra le superfici a contatto dipende dall’elasticità e dall’isteresi elastica dei materiali nonché da urti e da piccoli strisciamenti locali: in tal caso perciò la l. non serve a limitare la resistenza al moto, il che sarebbe comunque impossibile perché, per l’esiguità dell’area di contatto e la conseguente fortissima pressione locale, non si può formare il velo fluido di lubrificante destinato a sostenere il carico. In questo caso la l. serve essenzialmente ad allungare la vita dei membri lavoranti proteggendoli da agenti abrasivi, erosivi e corrosivi e limitandone l’usura. Nei due moti è importante l’effetto della l. nei riguardi dello smaltimento del calore.

I caratteri della l. dipendono da molti parametri e condizioni: entità del carico trasmesso, natura e velocità del moto relativo, geometria e stato delle superfici in contatto, proprietà chimico-fisiche sia del lubrificante sia dei materiali della coppia cinematica. Conseguentemente si distinguono vari tipi di lubrificazione. In un tipo di classificazione, l’elemento caratterizzante e discriminante i vari tipi di attrito al contatto è lo spessore del meato di lubrificante, legato al numero di molecole, o di strati molecolari nel caso di fluido stratificato, presenti tra le due superfici.

La lubrificazione idrodinamica è quella adottata nelle coppie striscianti rotoidali e prismatiche, in presenza di carichi non elevatissimi ma con alte velocità relative, fatta con lubrificante di adatta viscosità e in notevole quantità. Il contatto tra i membri accoppiati viene impedito dalla costituzione di uno strato (film o meato) di lubrificante di spessore relativamente grande che, insinuandosi tra le superfici della coppia, le separa trasmettendo la forza mutuamente scambiata. Lo strato di fluido ha due falde estreme, ferme rispetto alle pareti, costituite da manti di molecole adsorbite, e una zona centrale attiva dal punto di vista idrodinamico. Al contatto tra solidi si sostituisce così quello tra falde fluide scorrenti l’una sull’altra, caratterizzato da azioni tangenziali notevolmente inferiori.

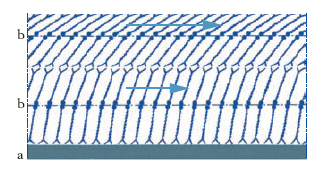

La lubrificazione semifluida si adotta quando il carico trasmesso è molto elevato o la velocità relativa è piccola; in questo caso se si usa un lubrificante poco viscoso o se le pareti affacciate sono parallele, i caratteri del fenomeno mutano sostanzialmente e possono esistere due varietà di contatti, con condizioni di l. di diversa natura, in generale coesistenti. In alcune regioni della zona di contatto le asperità superficiali dei membri coniugati giungono a toccarsi, tanto più estesamente quanto maggiore è la pressione mutua; in altre regioni dello spazio tra i membri separati, si insinuano falde fluide di spessore molto sottile. Lo spessore dello strato fluido è in generale troppo piccolo e inefficace dal punto di vista idrodinamico, e tuttavia la sua presenza abbassa in modo ragguardevole il coefficiente di attrito per un fenomeno di natura fondamentalmente chimica, legato a una proprietà (untuosità) posseduta specialmente da alcuni oli organici (fig. 1) in virtù della forma e delle proprietà chimico-fisiche delle molecole.

La lubrificazione idrostatica si adotta in casi di velocità estremamente modeste e di elevatissimi carichi, in cui la l. idrodinamica è impossibile e l’attrito diretto sia da evitare; la formazione dello strato portante avviene per immissione forzata di olio tra le superfici accoppiate, con pressione fornita da una sorgente esterna e non prodotta quindi dal moto delle falde fluide; la l. è allora indipendente dal moto relativo dei membri della coppia. Diversamente dal caso idrodinamico, ove la circolazione forzata è attuata per il solo deflusso delle forti quantità di olio necessarie, qui la sorgente esterna fornisce proprio la pressione di portanza che non può generarsi per il moto dello strato, irrilevante e inefficace.

Un altro metodo di classificazione dei vari tipi di l. è quello basato sulle caratteristiche del lubrificante. Infatti si può avere lubrificazione con lubrificante incompressibile o lubrificazione con lubrificante compressibile. Il primo tipo è di gran lunga il più diffuso ma può risultare inadatto in alcuni casi quando, per es., è necessario impedire il contatto tra lubrificante e fluido elaborato dalla macchina per evitare contaminazioni o quando particolari condizioni (temperature elevate o ambienti radioattivi) impediscono l’uso di olio. In tali casi si fa uso della lubrificazione gassosa. Il concetto che sta alla base di questa tecnica risiede nell’utilizzazione come lubrificante di un gas (costituito, spesso, dallo stesso fluido operativo dell’impianto di cui fanno parte le coppie interessate). In effetti, oltre ai vantaggi derivanti dalla eliminazione di un apposito impianto separato a olio e di tutti i dispositivi di tenuta, è possibile avere un attrito assai ridotto e avvantaggiarsi del fatto che i lubrificanti gassosi sono insensibili alla temperatura ambiente e alle radiazioni e, infine, hanno un andamento della viscosità pressoché costante con la temperatura, diversamente da quanto accade per i liquidi.

La l. a gas può essere di tipo idrodinamico, o pressurizzato dall’esterno; trova applicazione nei cuscinetti per compressori, turbine a gas, giroscopi, mandrini di precisione e nei dispositivi a bordo dei veicoli spaziali.

Nella lubrificazione magnetoidrodinamica, invece, si ricorre all’utilizzazione di metalli liquidi come lubrificanti in condizioni di alta temperatura, dove i lubrificanti convenzionali non potrebbero essere usati. I metalli liquidi (mercurio, sodio, leghe sodio-potassio) hanno scarsa portanza alle alte temperature a causa della piccola viscosità e dell’alta conduttività termica; l’inconveniente della bassa viscosità è però superato: infatti, poiché tali metalli sono ottimi conduttori elettrici, è possibile aumentare la loro portanza nei meati generando in essi forti azioni dinamiche per opera di campi elettromagnetici, con tecniche diverse.

Sistemi di lubrificazione

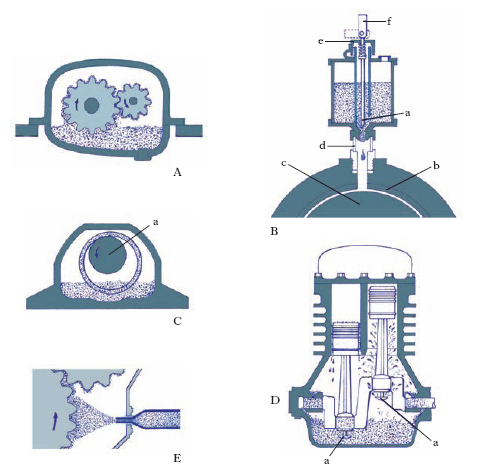

Lubrificazione a bagno d’olio La coppia da lubrificare è immersa nel lubrificante (fig. 2 A). Tale sistema semplice è abbastanza efficace solo per basse velocità relative, ove sono poco avvertiti gli inconvenienti derivanti dalla irrilevante circolazione e trasmissione del calore, dall’eccessiva turbolenza e dall’eccessivo attrito viscoso.

Lubrificazione con oliatori Si fornisce in maniera continua olio a un cuscinetto facendolo scendere da un contenitore collocato superiormente (oliatore). Tale sistema è efficace solo per carichi bassi, data la discontinuità di funzionamento (fig. 2 B). Nell’otturatore a goccia l’olio attraversa un otturatore a spina a e cade a gocce insinuandosi tra il cuscinetto b e il perno c; il flusso dell’olio è controllato dalla finestra d e può essere regolato variando la posizione della spina con la rotazione del tamburo e; può invece essere interrotto abbassando la spina con la leva f o a mezzo di dispositivi automatici.

Lubrificazione ad anelli È realizzata montando sull’albero, in opportuna cavità ricavata nel cuscinetto (fig. 2 C), uno o due anelli metallici a, di diametro maggiore di quello del perno, immersi inferiormente nell’olio contenuto in una coppa sotto il supporto; tali anelli, messi in rotazione dall’attrito con il perno, trasportano su questo l’olio trascinato per adesione. La portata dipende dalla viscosità dell’olio e aumenta con la velocità angolare dell’anello; alle alte velocità del perno lo scorrimento tra questo e l’anello diviene eccessivo e quindi la l. può divenire insufficiente.

Lubrificazione forzata Il lubrificante è spinto tra le superfici accoppiate da una differenza di pressione ottenuta con vari sistemi. Nel caso di lubrificanti grassi la pressione è sviluppata da una molla o da un dispositivo a vite contenuto nel corpo di un ingrassatore, in genere a comando manuale; si usano pure pompe a ingranaggi, con opportuni accorgimenti tecnici per superare le difficoltà derivanti dalla consistenza del grasso; in altri casi si hanno dispositivi a pressione, in genere di tipo centralizzato, in cui la pompa, in una corsa di stantuffo, invia il grasso a tutte la coppie: la portata è regolabile a ogni mandata con valvole o ugelli calibrati, il comando della pompa è manuale oppure meccanico, pneumatico o elettrico, e avviene a intervalli di tempo regolari tramite dispositivi automatici. Nel caso di oli lubrificanti si usano sistemi a pressione di tipo centralizzato inseriti generalmente in circuito chiuso con ricircolo del fluido. Con la l. forzata è facile lo stabilirsi dello strato portante e il suo permanere per l’apporto continuo ed elevato di olio a temperatura e viscosità quasi costanti; tale l. è prescelta per condizioni meccanicamente severe, specie se con funzione anche di refrigerazione.

Lubrificazione a sbattimento È usata in molte macchine a media velocità con supporti e altri membri (ruote dentate, bielle, stantuffi ecc.) racchiusi in una cassa foggiata nella parte inferiore a recipiente (fig. 2 D) e con uno o più membri, muniti spesso di vaschette a, tuffantisi ciclicamente nel bagno ivi contenuto per proiettare violentemente l’olio in tutte le direzioni, facendogli raggiungere, direttamente o percorrendo condotti ricavati nei vari membri, tutte le superfici interessate.

Lubrificazione a nebbia In questo caso minute goccioline d’olio, ottenute in adatti polverizzatori (fig. 2 E) in sospensione in una corrente d’aria secca compressa, sono trascinate fino ai punti stabiliti, che in genere sono posti nelle zone di forte turbolenza intorno agli organi in moto oppure in adatti raccoglitori collocati agli estremi della linea di alimentazione.

Lubrificazione diretta o autonoma Il lubrificante è incorporato già nel supporto senza bisogno di un rifornimento continuo dall’esterno. Nel caso di lubrificanti grassi, essa viene attuata munendo il cuscinetto di guarnizioni impregnate in contatto con il perno e rifornite da un piccolo serbatoio ricavato nel coperchio; al grasso è in genere aggiunta una piccola quantità d’olio in modo da formare un velo fluido; le applicazioni interessano casi di bassi carichi e moderate velocità, con controllo a intervalli di tempo anche lunghi. Nel caso di lubrificanti liquidi si hanno cuscinetti di bronzo, d’acciaio o di ferro realizzati in struttura finemente porosa ottenuta per sinterizzazione, con costituzione di un sostegno rigido e robusto portante una rete finissima di condotti che trattengono una notevole quantità d’olio. In questi cuscinetti (boccole autolubrificanti) non sono necessari fori, scanalature ecc., in quanto l’olio durante il funzionamento trasuda dalla struttura porosa per l’azione termomeccanica combinata del calore d’attrito e del carico applicato.

Tipi di lubrificanti

I lubrificanti possono essere classificati in base allo stato fisico: liquidi, solidi e semisolidi, gassosi; in base alla loro origine: minerali, vegetali, animali, sintetici; in base alle condizioni d’impiego: lubrificanti per pressioni molto elevate, per basse o per alte temperature ecc.

Lubrificanti liquidi Sono largamente usati per la loro facilità di applicazione, sia perché molto adatti ad asportare il calore sviluppatosi per attrito tra le varie parti metalliche, sia perché con essi è possibile coprire la vastissima gamma di caratteristiche richiesta da vari impieghi. In base alle applicazioni, i lubrificanti liquidi possono avere quattro diverse classificazioni.

3.1.1 Lubrificanti per motori a combustione interna Sono una delle classi di lubrificanti più sofisticate e pregiate a causa dell’ampio campo di applicazione incontrato; devono resistere alle alte temperature presenti nella zona contigua alla camera di combustione, alle alte pressioni presenti sui cuscinetti delle bielle e dell’albero a gomiti, alla presenza di residui della combustione; devono permettere un facile avviamento del motore alle basse temperature invernali e un ridotto consumo specifico; vengono classificati in base alla loro viscosità e al loro livello di prestazioni in prove di laboratorio con motori standardizzati.

3.1.2 Lubrificanti per ingranaggi Devono possedere un’elevata resistenza alle alte pressioni e alle alte temperature; vengono classificati in base alla loro viscosità e alla loro resistenza ai carichi.

3.1.3 Lubrificanti per turbine e per trasmissioni idrauliche Devono possedere un’elevata stabilità all’ossidazione, capacità di deemulsificazione perché resti separata l’eventuale acqua presente, e capacità d’impedire la corrosione.

3.1.4 Lubrificanti per lavorazione dei metalli Comprendono una vasta gamma di prodotti da usare da soli o in miscela con acqua (emulsionabili), che devono possedere oltre alle normali proprietà lubrificanti un elevato potere refrigerante per dissipare il calore generato durante la deformazione e l’asportazione del metallo.

La Society of automobile engineering ha sviluppato una classificazione degli oli per motori e di quelli per trasmissioni, basata esclusivamente sulla loro viscosità in ‘secondi Saybolt’ (misura del tempo richiesto per il deflusso di 60 cm3 di olio attraverso un capillare tarato). Tale classificazione contraddistingue 7 tipi di oli per motori e 5 per trasmissioni. L’API (American Petroleum Institute) ha suddiviso gli oli in base alle prestazioni del lubrificanti in relazione alle condizioni di esercizio e ad alcune caratteristiche dei motori. Tale classificazione suddivide gli oli, sia quelli per motori a ciclo Otto sia quelli per Diesel, in tre classi, per condizioni d’impiego leggere, medie, severe.

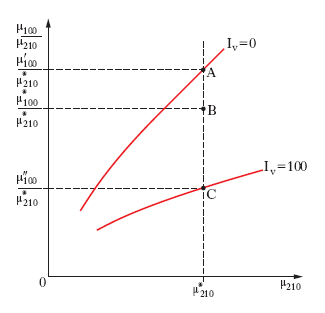

Due grandezze sono particolarmente significative per il comportamento di un lubrificante liquido: l’indice di viscosità e il punto di scorrimento. L’indice di viscosità, Iv, consente di valutare l’entità della variazione della viscosità con la temperatura; nel caso dei lubrificanti liquidi tale variazione è una diminuzione di entità maggiore o minore a seconda del lubrificante; per la definizione dell’indice di viscosità si prendono come riferimento due serie di oli lubrificanti: l’una, costituita essenzialmente da idrocarburi naftenici, presenta una notevole variazione della viscosità con la temperatura ed è pertanto caratterizzata da un indice di viscosità nullo; l’altra, costituita essenzialmente da idrocarburi paraffinici, ha una viscosità poco variabile con la temperatura ed è pertanto caratterizzata da un indice di viscosità pari a 100. Sono stati valutati i valori (μ′100, μ″100 e μ′210, μ″210) delle viscosità rispettivamente a 100 °F (37,8 °C) e a 210 °F (98,9 °C) degli oli delle due serie e su un diagramma (fig. 3) sono stati riportati gli andamenti del rapporto μ100 / μ210 in funzione di μ210, per le due serie di oli. Del lubrificante in prova, per il quale si vuole valutare quantitativamente l’indice di viscosità, si misurano le viscosità μ*100 e μ*210 a 100 °F e 210 °F; nel diagramma il punto rappresentativo del lubrificante in prova è B, mentre A e C sono i punti rappresentativi di quegli oli delle serie utilizzate come ‘campione’ che sono caratterizzati dal medesimo valore della viscosità (a 210 °F) dell’olio in prova. L’indice di viscosità resta definito dalla espressione:

Si noti che Iv varia fra 0 e 100 ed è tanto più elevato quanto minore è la variazione della viscosità con la temperatura. Un’altra indicazione della correlazione fra viscosità e temperatura è data dalla costante viscosità-gravità (VGC, viscosity-gravity constant): a parità di viscosità un lubrificante è tanto migliore quanto più basso è il valore assunto da questo parametro in quanto ciò sta a indicare una minore densità e quindi una più rilevante presenza di idrocarburi paraffinici (ai quali compete un elevato indice di viscosità). Quanto al punto di scorrimento, esso è la temperatura superiore di 5 °F (∿ 3 °C) a quella in corrispondenza della quale il lubrificante cessa di scorrere, cioè perde le caratteristiche di un fluido; questa grandezza è importante perché dà un’indicazione sulla capacità di un lubrificante a entrare in circolazione quando si deve avviare a freddo una macchina.

I lubrificanti liquidi appartengono a varie classi di composti chimici: esteri, glicoli, idrocarburi, policarbonati, siliconi, derivati del fluoro. Una notevole percentuale dei lubrificanti usati deriva dai petroli e precisamente dal residuo di distillazione atmosferica (topping). Tale frazione ha punto d’ebollizione superiore a 370 °C circa e viene ridistillata sotto vuoto o in corrente di vapore. L’operazione può essere condotta in vario modo e dà luogo, in genere, a un distillato costituito da gasolio, a un residuo utilizzabile per la produzione di bitumi e a frazioni intermedie dalle quali si ottengono gli oli lubrificanti mediante opportuna raffinazione. I componenti indesiderabili contenuti negli oli lubrificanti sono: a) gli idrocarburi aromatici e i nafteni policiclici, che diminuiscono l’indice di viscosità; b) le sostanze asfaltiche, che sono responsabili della colorazione e degli eventuali depositi carboniosi; c) le paraffine a catena lineare e ad alto peso molecolare, che innalzano il punto di scorrimento. Gli idrocarburi aromatici e i nafteni policiclici sono estratti con opportuni solventi (furforolo, fenolo, nitrobenzene), mentre l’eliminazione delle sostanze asfaltiche si ottiene adottando come solvente propano liquefatto. Talvolta si ricorre a un unico processo che impiega un solvente doppio costituito da miscele fra loro insolubili (per es., propano, che estrae le sostanze asfaltiche, e un miscuglio di acido cresilico e fenolo, che estrae gli aromatici e i nafteni). Le paraffine, o ‘cere’, contenute negli oli si possono eliminare per raffreddamento a bassa temperatura, così da far cristallizzare le paraffine, allontanandole poi per filtrazione o centrifugazione, oppure, quando le paraffine solidificano in forma praticamente amorfa, per trattamento con un solvente selettivo (metiletilchetone, metilbutilchetone, propano, urea). Dopo questi trattamenti con solvente, gli oli lubrificanti sono decolorati portandoli a contatto con sostanze adsorbenti (argille attivate) che migliorano anche la resistenza all’ossidazione. I lubrificanti ottenuti da petroli soddisfano molti dei requisiti usualmente richiesti; però in genere le loro caratteristiche si alterano alle elevate temperature o in ambienti particolarmente reattivi; per migliorare le loro qualità essi vengono addizionati di varie sostanze (additivi) che hanno la funzione di proteggerli dall’ossidazione (antiossidanti), dalla formazione di gomme, di variarne l’untuosità, di inibire la corrosione, di aumentare l’indice di viscosità, di esercitare azione detergente ecc. (➔ additivo).

In molti casi, specie per impieghi particolari nei quali i lubrificanti ottenuti dai petroli non sono in grado di soddisfare i requisiti richiesti, si ricorre a oli lubrificanti sintetici. Numerosi sono i tipi proposti, che comprendono gli idrocarburi sintetici (oli polimeri), i poliglicoli, gli esteri alifatici, gli esteri fosforici, i siliconi ecc. Gli idrocarburi sintetici sono costituiti da polimeri dell’etilene, del propilene, del butilene di peso molecolare compreso a seconda dei casi fra 250 e 50.000. Questi hanno il vantaggio di una maggiore stabilità, di un basso punto di scorrimento, di un elevato indice di viscosità e vengono usati in elettrotecnica e nella lubrificazione a basse temperature. Fra i poliglicoli vanno ricordati il polietilene glicole e il polipropilene glicole che hanno la caratteristica di essere solubili in acqua, proprietà sfruttata in miscele lubrificanti speciali (per manufatti di gomma, per liquidi idraulici non infiammabili ecc.).

Lubrificanti solidi e semisolidi I lubrificanti solidi (grafite, solfuro di molibdeno, talco, azoturo di boro ecc.), caratterizzati da struttura cristallina lamellare, si impiegano in condizioni di esercizio estremamente severe nelle quali i lubrificanti liquidi non forniscono prestazioni adeguate (per es., alte temperature, alti vuoti ecc.). Trovano impiego anche lubrificanti solidi organici (polveri di composti organici ad alto punto di fusione, come per es. le ftalocianine; rivestimenti di politetrafluoroetilene).

Intermedi fra i lubrificanti solidi e liquidi sono i lubrificanti semisolidi, detti grassi lubrificanti: con tale denominazione si indicano prodotti, da semifluidi a consistenti, usati per lubrificare nei casi nei quali non è possibile ricorrere agli oli (cuscinetti, boccole ecc.). Essi non debbono fuoriuscire dagli organi entro i quali vengono applicati né per gravità né per causa di sollecitazioni meccaniche e termiche. Questi grassi lubrificanti sono formati da oli lubrificanti, naturali o sintetici, più o meno ispessiti, a seconda delle esigenze imposte dall’impiego, con aggiunta di sostanze diverse e anche di additivi vari. Per la loro preparazione si può partire da oli lubrificanti di origine petrolifera, o da oli vegetali, o da oli sintetici; come sostanze addensanti si aggiungono saponi metallici (sali alcalini, alcalino-terrosi o di metalli pesanti degli acidi stearico, palmitico, oleico e degli acidi naftenici). Gli additivi possono avere diverse funzioni: antiossidanti, antiruggine, passivanti, idrorepellenti, antiusura ecc. Oltre a queste sostanze si possono aggiungere argille, talco, pigmenti ecc. Il comportamento reologico dei grassi lubrificanti è legato soprattutto alla lunghezza e alla forma (allungata, attorcigliata) delle fibre di addensante disperse dentro l’olio.

Lubrificanti gassosi I lubrificanti gassosi (idrogeno, elio, azoto, aria ecc.) hanno il vantaggio di mantenere costante la loro viscosità al crescere della temperatura e di consentire una bassissima usura degli organi lubrificati anche per un lungo tempo e in corrispondenza di elevate velocità relative delle superfici a contatto. Spesso sono costituiti dagli stessi fluidi operativi (aria, vapore ecc.) dell’impianto di cui fanno parte gli organi da lubrificare.

Lubrificanti autonomi, o autolubrificanti Sono quelle sostanze che per particolari proprietà strutturali, di natura o di costruzione, presentano un coefficiente di attrito assai ridotto anche in assenza di lubrificanti veri e propri. Appartengono a due distinte categorie: in alcuni casi una struttura metallica molto porosa, ottenuta per sinterizzazione, viene impregnata di lubrificanti (grafite, olio, grasso) o di speciali materie plastiche (teflon) molto resistenti all’usura e con attrito assai modesto; in altri casi si tratta di lubrificanti veri e propri oppure di materie plastiche direttamente impiegate per realizzare sostegni autolubrificanti. Sono frequentemente impiegati per cuscinetti, boccole, snodi, specie in condizioni di modesti carichi e di velocità non elevate.

![[1]](https://images.treccani.it/ext-tool/intra/thumbs_medium/b/b4/FORMULE_lubrificazione_01.jpg)