distillazione

Operazione industriale e di laboratorio che viene condotta allo scopo di separare una miscela liquida costituita da due o più componenti in due o più frazioni in cui i componenti sono distribuiti in rapporti diversi da quelli della miscela originale.

Generalità

È basata sulla parziale evaporazione della miscela e successiva condensazione dei vapori che si sono arricchiti dei componenti più volatili. Pertanto la sua attuazione fruisce in larga misura delle conoscenze sugli equilibri liquido-vapore delle miscele a più componenti.

In linea di principio, mediante la d. si può realizzare la separazione di una miscela nei suoi diversi componenti allo stato di purezza desiderato. In realtà per un conveniente impiego della d. occorre che le temperature di ebollizione dei componenti non siano troppo vicine fra loro, poiché in tal caso l’arricchimento della fase vapore nei componenti più volatili risulterebbe modesto e ottenuto, comunque, con costi troppo elevati. La presenza di punti azeotropici fa sorgere una difficoltà nell’applicazione della d., cui si può far fronte o con particolari tipi di d. (azeotropica, estrattiva), o ricorrendo, qualora ne sussistano le premesse chimico-fisiche, all’estrazione con solvente, cioè a un’operazione in cui la separazione dei componenti avviene sfruttando i diversi rapporti di distribuzione fra due fasi liquide immiscibili.

Metodi

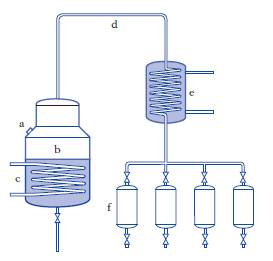

Nella fig. 1 viene illustrato uno schema di apparecchiatura di d. semplice discontinua, che prende anche il nome di d. differenziale, nella quale la miscela viene caricata in un ribollitore, raccogliendo diverse frazioni evaporate, dopo condensazione, per impieghi compatibili con la loro composizione. Infatti i condensati ( distillati), diventano col procedere dell’operazione meno ricchi nei componenti più volatili. La soluzione liquida, attraverso la bocca di carica a, è introdotta nella caldaia b dove è riscaldata, per es., mediante un serpentino c percorso da vapore; i vapori che si svolgono dalla soluzione giungono, attraverso il collettore d, al condensatore ad acqua e; i condensati sono raccolti nei serbatoi f. In questo caso l’apparecchiatura equivale, come funzionamento, all’alambicco ideato dagli Arabi e successivamente impiegato dagli alchimisti .

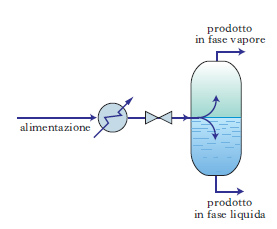

Nella fig. 2 viene schematizzato un processo di d. continua a uno stadio, in inglese chiamato flash, nel quale la miscela liquida viene sottoposta a parziale vaporizzazione. Un flusso continuo della miscela da distillare entra nell’ambiente di vaporizzazione, dove si distribuisce in due fasi, il liquido e il vapore, costituenti due flussi continui uscenti separatamente. Se si indicano con yi e xi le frazioni molari del generico componente i nelle correnti di vapore e di liquido uscenti dall’apparecchiatura, e se, dalla termodinamica, è noto il valore della costante di vaporizzazione Ki che esprime il loro rapporto in condizioni di equilibrio, si dimostra che vale la seguente relazione:

essendo zi la frazione molare del componente i nella corrente di alimentazione. F, V, L sono rispettivamente le portate molari delle correnti di alimentazione, del vapore e infine del liquido. Poiché il rapporto L/V dipende dalla quantità di calore che viene fornita dall’esterno l’espressione precedente permette di calcolare la composizione del vapore. La composizione del vapore si valuta dalla relazione seguente:

I parametri Ki in realtà dipendono dalla temperatura, dalla pressione e dalla composizione del sistema; la loro determinazione viene condotta nell’ambito della termodinamica degli equilibri fra le fasi. Accanto alle equazioni precedenti è necessario scrivere anche la seguente:

In sostanza si tratta di un sistema di 2 (numero componenti) +1, equazioni la cui soluzione, perseguita per via numerica essendo non lineare, permette di ricavare le composizioni delle due fasi che lasciano il dispositivo e la temperatura di esercizio, mentre la pressione viene assegnata e mantenuta costante.

Distillazione frazionata

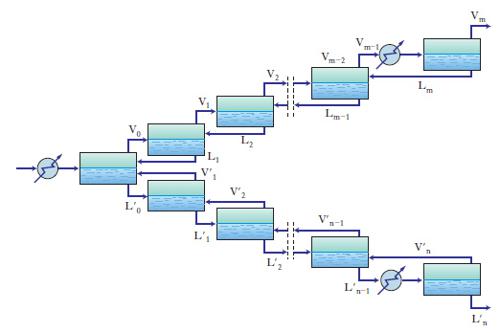

La d. frazionata, detta anche rettifica, trova larga applicazione nell’industria chimica e petrolifera dove spesso per poter separare i diversi componenti di una miscela complessa, si impiegano batterie di colonne fra di loro collegate. Si attua realizzando una successione di parziali condensazioni ed evaporazioni, ciascuna delle quali conduce alla separazione della miscela originale in due frazioni. Si tratta di un processo a stadi, ciascuno dei quali può essere assimilato a un flash. Il procedimento viene illustrato nello schema di fig. 3 nella quale vengono combinati i diversi stadi, ciascuno dei quali viene alimentato con la corrente liquida che esce dallo stadio superiore e libera una corrente di vapore che sale nello stadio superiore. Su di essi ha luogo uno scambio di calore e di materia in virtù dei quali condensano i componenti meno volatili ed evaporano i più volatili. Infatti il calore messo in libertà nelle condensazioni è sfruttato per le evaporazioni. Partendo da una determinata alimentazione, che viene separata in una fase vapore e una liquida, le due correnti seguono due linee diverse. Quella superiore permette di arricchire il vapore finale del, o dei, componenti più volatili, mentre quella inferiore libera componenti alto bollenti da quelli volatili. In entrambi i casi si può aumentare il numero di stadi finché il vapore nella zona superiore e il liquido in quella inferiore abbiano raggiunto le composizioni desiderate per essere separate. Ovviamente quanto più elevato è il numero di stadi tanto maggiore sarà la purezza dei prodotti finali.

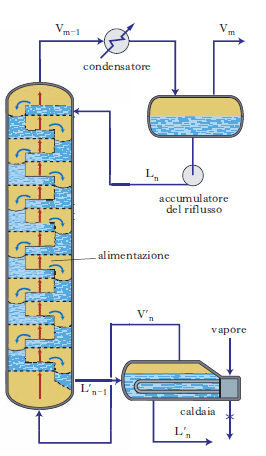

In realtà nelle operazioni industriali le apparecchiature impiegate sono molto più semplici dell’impianto di fig. 3, poiché, come illustrato nella fig. 4, si opera in una colonna verticale cilindrica nella quale sono montati diversi piatti, ciascuno corrispondente a uno stadio, percorsi da una corrente ascendente di vapore e da un flusso discendente di liquido. L’alimentazione viene effettuata su un opportuno piatto; la parte superiore della colonna viene chiamata di rettifica mentre quella inferiore viene definita di esaurimento. I vapori uscenti dalla parte superiore della colonna sono condensati nello scambiatore di calore, nel quale, come fluido refrigerante, s’impiega generalmente acqua. Il condensato, raccolto dapprima nell’accumulatore, si distribuisce poi in due correnti separate: il distillato Vm, che costituisce il «prodotto di testa» dell’operazione, e il riflusso Ln, che viene introdotto di nuovo in colonna, dando così origine alla corrente discendente di liquido. Il riscaldamento è generalmente realizzato prelevando una parte del liquido contenuto nella parte inferiore della colonna e vaporizzandolo parzialmente nella caldaia: il residuo liquido costituisce il «prodotto di coda» L′n.

I prodotti sono costituiti dal distillato e dal residuo, oltre che da eventuali frazioni prelevate in punti intermedi della colonna.

Si deve osservare che quando si trattano miscele di composti aventi proprietà fisiche analoghe, per cui risulta accettabile che i loro calori molari di evaporazione siano confrontabili, risulta che le portate molari del vapore e del liquido nelle due sezioni della colonna sono costanti (ipotesi del flusso molare costante).

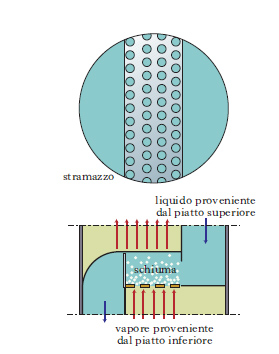

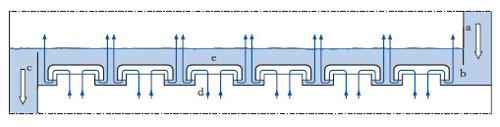

Per realizzare il contatto fra le due fasi (il liquido e il vapore) in un’operazione di d. si possono impiegare colonne a piatti o colonne a riempimento. Nelle prime, di più diffuso impiego, il contatto fra liquido e vapore avviene nei menzionati piatti sovrapposti, fra loro opportunamente distanziati, sui quali si realizza, quanto più intimamente possibile, il contatto fra il vapore che sale e il liquido che discende. I piatti possono essere forati (fig. 5) o più frequentemente del tipo a campanelle (fig. 6); il liquido che proviene dal piatto superiore attraverso il condotto discendente a scorre sul piatto b ed è scaricato nel piatto sottostante attraverso il condotto discendente c; il vapore, per poter attraversare il piatto, deve incanalarsi nei caminetti d, su cui sono centrate le «campanelle» rovesciate e, che costringono il vapore a gorgogliare nel liquido, realizzandosi così un intimo contatto fra le fasi, che è condizione essenziale per un efficace scambio di materia e di calore. Di impiego meno frequente sono le colonne a riempimento, in cui il contatto liquido-vapore è continuo, e avviene su corpi di riempimento introdotti nell’interno della colonna e di forma atta ad assicurare una grande superficie per unità di volume.

Altre tipologie

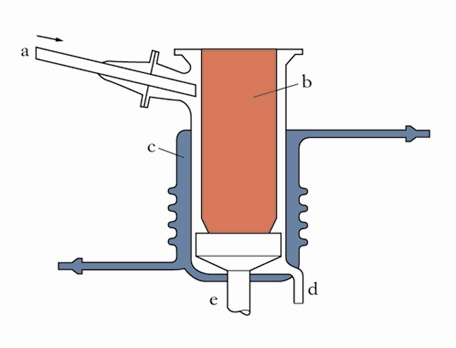

D. sotto vuoto Si attua quando la soluzione da distillare contiene sostanze termosensibili e quindi non suscettibili a processi di d. a pressione atmosferica. Operando sotto vuoto si riducono le temperature in colonna. D. in corrente di vapore Facendo gorgogliare vapor acqueo in una sostanza liquida immiscibile con l’acqua, la sostanza bolle quando la sua tensione di vapore uguaglia la pressione esterna diminuita della tensione di vapore dell’acqua; si ottiene in tal modo un abbassamento del punto di ebollizione della sostanza (rispetto al valore assunto in assenza di corrente di vapore) che può essere sfruttato per distillare sostanze termosensibili (in alternativa alla d. sotto vuoto). Distillazione estrattiva e d. azeotropica La d. ordinaria non consente di separare miscele azeotropiche. In questi casi si può ricorrere all’intervento di una sostanza estranea che, aggiunta alla miscela da distillare, cambia le caratteristiche di volatilità dei componenti e ne facilita pertanto la separazione. Nella d. estrattiva si ricorre a una sostanza «solvente», che è meno volatile della miscela originale e che viene introdotta alla sommità della colonna di d.; la maggior parte del solvente attraversa la colonna dall’alto verso il basso ed è scaricata dal fondo insieme con quei componenti le cui volatilità risultano meno influenzate dal solvente. Nella d. azeotropica si ricorre a una sostanza «trascinatrice» più volatile della miscela originale, che può essere introdotta sia alla sommità della colonna, sia insieme con la soluzione da distillare; in ogni caso, la sostanza trascinatrice esce con i prodotti di testa e le sue caratteristiche di volatilità sono sempre tali da dar luogo alla formazione di un azeotropo con uno o più dei componenti di testa. Questi tipi di d. richiedono un’apparecchiatura ausiliaria per separare i prodotti ottenuti dalla sostanza estranea, solvente o trascinatrice che sia. Distillazione molecolare È utile per sostanze facilmente alterabili. Viene condotta a temperatura moderata sotto un vuoto assai spinto (≃ 10−2 Pa), operando in modo che il liquido, introdotto nell’apparecchio di d. (fig. 7) attraverso a, scorra sulla parete esterna del tubo b, riscaldato internamente, ed evapori rapidamente, sicché il fluido risultante, incontrando la parete interna dell’involucro c, mantenuta fredda da un mantello refrigerante, è condensato e raccolto attraverso il condotto d, mentre il rimanente liquido fuoriesce da e. Questa d., delicata e costosa, si applica alla produzione della penicillina, di vitamine ecc.

Distillazione a membrana È basata sul trasporto selettivo di vapor acqueo attraverso una membrana (➔) idrofoba microporosa. Da un lato della membrana vi è una soluzione acquosa, dall’altro acqua, che viene mantenuta a una temperatura leggermente inferiore. L’acqua evapora sulla superficie più calda della membrana e il gradiente di temperatura fra i due lati della membrana determina un gradiente di tensione di vapore capace di dar luogo a un flusso di vapor acqueo dallo scomparto più caldo a quello più freddo, dove il vapore condensa. La d. a membrana appare assai promettente per gli impieghi che richiedono di operare a temperature non elevate (per es., la concentrazione dei succhi di frutta); consente, altresì, di ottenere acqua ultrapura.

Distillazione secca Decomposizione per riscaldamento, fuori del contatto dell’aria, di sostanze solide. Si effettua in apparecchi ( storte), in cui si carica il materiale e che sono poi riscaldati (con gas caldi o con fiamme o elettricamente) a temperature che possono andare, secondo i casi, da 200-300 °C fino a 1200 °C circa. Dalla d. secca si sviluppano gas e vapori che, raffreddati, si possono in parte condensare, mentre nelle storte rimangono prodotti solidi. Esempi di d. secca sono quella del carbon fossile (dal quale si ottiene coke, catrame ecc.), quella del legno (dal quale si ottiene carbone di legna, acido pirolegnoso, alcol metilico ecc.), quella delle ossa (dalle quali si ottiene nero animale, olio di Dippel ecc.).

![[1]](https://images.treccani.it/ext-tool/intra/thumbs_medium/c/c8/FORMULE_distillazione_01.jpg)

![[2]](https://images.treccani.it/ext-tool/intra/thumbs_medium/f/f8/FORMULE_distillazione_02.jpg)

![[3]](https://images.treccani.it/ext-tool/intra/thumbs_medium/c/c2/FORMULE_distillazione_03.jpg)