caldaia

Apparecchio che utilizza energia termica per riscaldare o vaporizzare un liquido, per lo più acqua, a pressioni superiori a quella atmosferica. Le c. cui si fa comunemente riferimento sono quelle in cui l’energia termica è ottenuta bruciando un combustibile chimico (carbone, generalmente polverizzato, prodotti petroliferi liquidi o gassosi e vari residui industriali). Queste hanno subito un’evoluzione legata allo sviluppo dei cicli termodinamici, al miglioramento delle caratteristiche dei materiali impiegati, principalmente acciai, al progresso dei procedimenti di saldatura e allo sviluppo delle conoscenze sullo scambio del calore.

C. per la produzione di vapore

Una c. è caratterizzata dalla superficie di riscaldamento, misurata in m2, definita come superficie metallica che riceve calore per irraggiamento e per convezione da parte dei prodotti della combustione e lo trasmette al fluido da riscaldare. La produzione della c. è caratterizzata dalla sua potenzialità, cioè la portata massima di vapore uscente dalla c. stessa, misurata in t/h; per portata inferiore a quella massima si parla di carico. Del vapore uscente interessano la pressione, detta pressione d’esercizio, misurata in bar, e la temperatura, misurata in °C; si definisce potenzialità specifica, misurata in t/(h∙m2), la potenzialità della c. per m2 di superficie riscaldata. L’efficienza dello scambio termico è caratterizzata dal rendimento della c., definito come rapporto fra calore assorbito (espresso dal prodotto della portata del fluido che riceve calore per la variazione del suo contenuto termico), e calore fornito (portata del combustibile per il suo potere calorifico): oltre a perdite per incombusti e per scambi di calore con l’esterno, si hanno perdite, spesso elevate, al camino, da cui i gas combusti escono a temperatura superiore a quella ambiente.

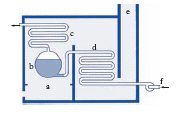

In fig. 1 è dato uno schema elementare di c. allo scopo di mostrarne gli elementi funzionali fondamentali. Nello schema compaiono: un focolare, a, in cui si brucia il combustibile e si formano i gas combusti; un vaporizzatore (o evaporatore), b, in cui l’acqua si trasforma in vapore; un surriscaldatore, c, in cui si fa aumentare la temperatura del vapore che altrimenti uscirebbe dalla c. allo stato di vapore saturo secco; un economizzatore, d, in cui si preriscalda l’acqua; un camino, e, che scarica nell’atmosfera, previamente depurati, i gas combusti; una pompa d’alimentazione, f, con portata pari a quella di vapore uscente. La pressione nella c., che dovrebbe essere costante essendo la trasformazione isobara, a causa delle perdite di carico, a volte notevoli, risulta inferiore a quella di mandata della pompa d’alimentazione. In ogni c., sono poi presenti alcuni dispositivi ausiliari: regolatori del carico, valvole di sicurezza, indicatori di livello, spurghi o soffiatori di fuliggine per la pulizia interna.

Tipologie. - Per quanto riguarda il combustibile utilizzato, le c. a combustibile solido (generalmente carbone polverizzato) sono in forte diminuzione, progressivamente sostituite dalle c. a letto fluido, mentre le c. a combustibile liquido (olio combustibile, gasolio) e le c. a combustibile gassoso (gas naturale, gas d’altoforno) mostrano la tendenza a confluire nelle c. policombustibili, munite di bruciatori atti a iniettare, alternativamente, i due tipi di combustibile.

Per quanto riguarda il tipo di installazione, le c. autoportanti, assemblate interamente in officina, si sono evolute in forme modulari, in cui una struttura portante indipendente è parzialmente preassemblata, e i montaggi in loco consistono in un collegamento fra sottounità realizzate in officina.

Le c. a tubi di fumo sono diffuse in ambito civile e usate per basse potenzialità in talune industrie di processo e realizzazioni navali, mentre le c. a tubi d’acqua continuano a evolversi verso pressioni d’esercizio via via crescenti. In questo tipo di c. i gas combusti vengono incanalati in ambienti creati parzialmente o totalmente da tubi in cui avviene la vaporizzazione dell’acqua e si ha un circuito di vaporizzazione facente capo a un corpo cilindrico.

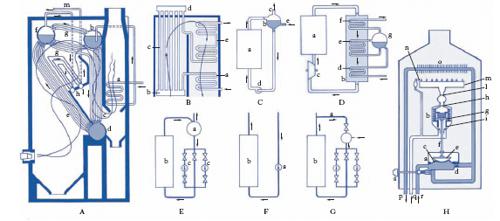

In figura 2A è riportata una c. a tubi d’acqua piuttosto diffusa, la c. Stirling: dall'economizzatore, a posto all'inizio del camino, l'acqua giunge al collettore iniziale, b; da cui partono tubi di caduta verticali, c, che portano l'acqua al collettore inferiore, d; da questo salgono tubi subverticali lambiti dalle fiamme, i tubi vaporizzatori, e, che portano il vapore al collettore superiore, f, in cui avviene la separazione liquido-vapore; tubi leggermente inclinati, g, collegano b a f permettendo al liquido rimasto in f di tornare in circolo e al vapore formatosi in b di giungere direttamente ad f; da f il vapore raggiunge un collettore, h, da cui partono i tubi surriscaldatori, i; un collettore di raccolta, l, invia infine il vapore surriscaldato all'uscita della c., m; il surriscaldatore è lambito dai prodotti della combustione immediatamente a valle dei tubi vaporizzatori.

Un tipico esempio di c. a tubi d’acqua ad altissima pressione è la c. Benson (fig. 2B), in cui l’acqua preriscaldata dall’economizzatore, a, giunge a un collettore inferiore, b, da cui partono i tubi vaporizzatori, c; il vapore giunge a un collettore superiore, d, passa al surriscaldatore, e, uscendo poi dalla caldaia. Le c. Benson, dove la circolazione forzata permette di fare a meno del corpo cilindrico, possono definirsi monotubolari, assimilando a un unico tubo le pareti dei tubi vaporizzatori. Ideate per funzionare in condizioni critiche, a pressioni d’esercizio che superano i 200 bar, le c. Benson hanno potenzialità superiori al migliaio di t/h. Monotubulari sono anche le c. Sulzer, in cui i tubi vaporizzatori sono verticali o avvolti a elica. La c. Velox, tipo speciale di c. a tubi d’acqua, è invece caratterizzata dal fatto che la combustione avviene a pressione di 3-5 bar: l’aria è infatti inviata ai bruciatori da compressori accoppiati a turbine a gas azionate dai gas combusti della c.; la maggior densità dei prodotti della combustione consente alle c. Velox di raggiungere potenzialità specifiche di parecchie centinaia di t/(h∙m2), contro le 40-50 t/(h∙m2) di c. a tubi d’acqua simili. Applicazioni di c. Velox sono limitate a esemplari marini e a piccole centrali termoelettriche.

Le c. elettriche sono di diversi tipi, classificate in base alla maniera in cui l’energia elettrica si trasforma in calore: nelle c. ad elettrodi, si utilizza la resistenza propria dell’acqua al passaggio della corrente; nelle c. a resistenze isolate, resistenze metalliche sono contenute in involucri cilindrici all’esterno dei quali è l’acqua che vaporizza; nelle c. a resistenze annegate, queste ultime sono immerse nell’acqua. Di piccolo ingombro, sono di facile conduzione, ma hanno limitata applicazione perché risultano convenienti soltanto se è disponibile energia elettrica a basso costo.

Le c. a combustibile nucleare sfruttano l’energia termica sviluppata da reazione di fissione in reattori nucleari e sono di due tipi: a produzione diretta di vapore (fig. 2C) e a produzione indiretta (fig. 2D). Le c. a produzione diretta impiegano reattori ad acqua bollente (BWR, Boiling Water Reactor). L’acqua vaporizza all’interno del reattore, a, e il vapore uscente viene inviato a un corpo cilindrico, b, che funge da separatore liquido-vapore; viene così prelevato, attraverso c, vapore saturo secco, mentre l’acqua torna al reattore. Una pompa di circolazione, d, serve a vincere le perdite di carico; l’acqua d’alimentazione giunge direttamente al corpo cilindrico, in e. Le c. a produzione indiretta impiegano reattori ad acqua pressurizzata, PWR (Pressurized Water Reactor), e a gas, GCR (Gas Cooled Reactor), AGR (Advanced Gas Reactor). In fig. 2D è riportato lo schema di una c. che utilizza un reattore a CO2, a; oltre a quest’ultimo, il circuito primario comprende lo scambiatore di calore b e il compressore c per la circolazione della CO2; il circuito secondario è costituito dall’economizzatore d, dal vaporizzatore e, dal surriscaldatore f; il corpo cilindrico g, cui giunge l’acqua preriscaldata e cui fa capo il vaporizzatore, nel quale si separa il vapore saturo secco, è posto fuori dallo scambiatore.

Le c. a doppio fluido, a combustibile sia chimico sia nucleare, trovano crescente utilizzazione. In esse un liquido caldo primario (in genere a elevata pressione) riscalda e vaporizza il liquido secondario, cioè l’acqua: fra le c. a combustibile chimico si ricordano le c. a olio diatermico, nelle quali un olio sintetico viene riscaldato fino a temperature di 350 °C (e oltre) in un focolare e viene poi utilizzato in una c. a recupero per vaporizzare l’acqua; fra le c. a combustibile nucleare si ricordano le c. a metalli fusi in cui il refrigerante del reattore (fluido primario) è costituito da una miscela di sali di sodio, potassio e magnesio, con punto di liquefazione piuttosto basso (circa 300 °C), elevata capacità termica e conseguente riduzione delle portate in circolazione.

Applicazioni. - Le c. a vapore vengono utilizzate principalmente nelle centrali termoelettriche e in marina per la propulsione navale.

Le c. per centrali termoelettriche sono c. a tubi d’acqua di elevate potenzialità, fino a circa 3000 t/h. Le parti costituenti sono generalmente sospese alla struttura portante per consentire la dilatazione in tutte le direzioni. Le pareti del focolare sono costituite da pannelli formati da tubi vaporizzatori uniti mediante saldatura, ottenendo così un robusto involucro che impedisce fughe di gas verso l’esterno. La circolazione dell’acqua all’interno della c. può essere: naturale, oppure controllata, forzata e combinata (rispettivamente in fig. 2E, F, G). La circolazione naturale si realizza attraverso la differenza di densità tra l’acqua e la miscela di acqua e vapore nei tubi vaporizzatori. Poiché tale differenza si riduce con l’elevarsi della pressione fino ad annullarsi alla pressione critica, per c. funzionanti in prossimità di tali condizioni occorre impiegare la circolazione controllata o quella forzata. Nella prima (fig. 2E), tra corpo cilindrico superiore a, e pareti-vaporizzatori b, vengono inserite le pompe c, che facilitano la circolazione nel circuito. Nelle c. a circolazione forzata (fig. 2F) la stessa pompa a di alimentazione assicura la circolazione attraverso l’intera caldaia b (c. monotubulari). In tali c., per agevolare l’avviamento e il funzionamento a medio carico, viene talvolta inserito (fig. 2G) un circuito a, di ricircolazione del vapore (circolazione combinata). A seconda della disposizione dei bruciatori si hanno: c. a combustione tangenziale, con i bruciatori disposti ai quattro angoli della camera di combustione e la fiamma conformata a vortice; c. frontali a combustione orizzontale, con i bruciatori installati sulla parete frontale della camera di combustione; c. a combustione verticale, aventi i bruciatori installati sul tetto della camera di combustione. Per aumentare il rendimento termico del ciclo, oltre al surriscaldatore del vapore, nelle c. viene impiegato un risurriscaldatore che eleva la temperatura del vapore prelevato all’uscita della turbina ad alta pressione e rinviato nelle turbine a bassa pressione. Sono molto utilizzate le c. a letto fluido, in grado di funzionare con tutti i tipi di combustibili, inclusi quelli molto scadenti o non adatti a bruciare in c. convenzionali. In tali c. una corrente d’aria comburente ascendente, nella quale è tenuto in sospensione il combustibile, attraversa un letto di materiale costituito da ceneri e calcare o dolomite, mantenuto a una temperatura di 850 °C, generando una vivace turbolenza che determina una combustione completa nel letto stesso. Questo sistema permette di limitare a valori molto bassi le emissioni nocive, sia per quanto riguarda lo zolfo contenuto nel combustibile, sia per quanto concerne la formazione degli ossidi di azoto.

Le c. marine sono sostanzialmente c. tubolari (a tubi d’acqua), distinte in c. a fasci tubieri suborizzontali e c. a fasci prevalentemente subverticali. Le prime, a tubi di grande diametro, sono particolarmente adatte per pressioni medie e si trovano oggi soltanto nelle navi mercantili. Le seconde, adatte invece a pressioni alte e altissime, si trovano in tutte le flotte, con disegni diversi. Le c. a tubi d’acqua sono impiegate generalmente con combustione a nafta; sono di delicata condotta specie nelle manovre della nave: perciò diventano necessari sistemi automatici di regolazione del combustibile, dell’aria, dell’alimentazione e della temperatura. Le c. a piccoli tubi con combustione a nafta hanno consentito di costruire unità marine per grandissime produzioni di vapore, con masse e ingombri minimi, e ciò ha contribuito decisamente al raggiungimento delle alte velocità nelle navi sia militari sia mercantili.

C. per riscaldamento

Le c. per riscaldamento hanno lo scopo di elevare la temperatura di un liquido, utilizzato come vettore di calore, talvolta con pressione sensibilmente superiore a quella atmosferica. Generalmente è usata l’acqua, oppure, per particolari applicazioni industriali, l’olio diatermico. Esistono c. a tubi di fumo e c. a tubi d’acqua realizzate in modo del tutto simile ai corrispondenti generatori di vapore, dai quali si differenziano per l’assenza degli organi preposti alla separazione delle fasi (duomo, corpo cilindrico) e al surriscaldamento del vapore. Molto diffuse, per la loro semplicità ed economicità d’esercizio, sono le piccole c. per uso domestico, alimentate a gas e impiegate per riscaldare l’acqua sia per i servizi sia per l’impianto di riscaldamento autonomo. Il funzionamento di una c. di tale tipo, schematizzata in fig. 2H, è controllato da una valvola per l’acqua a, e da un regolatore del gas b. Quando si apre un rubinetto del circuito dell’acqua calda, la membrana c, per effetto della depressione generata alla parte superiore dal tubo di Venturi d, solleva, più o meno in funzione della portata, il piatto e, e quindi lo stelo f; quest’ultimo apre inizialmente la valvola g, facendo affluire una piccola portata di gas tramite l’ugello secondario h, e, successivamente, la valvola i, che eroga una quantità di gas proporzionale alla portata dell’acqua. Dal regolatore b il gas affluisce, tramite l’ugello principale l, al bruciatore m, che si accende per la presenza della fiamma pilota n, cedendo all’acqua, nello scambiatore a tubo alettato o, una quantità di calore proporzionale alla portata; in questo modo si mantiene costante la temperatura dell’acqua, uscente da p. Il gas e l’acqua affluiscono rispettivamente da q e r. L’apparecchio è dotato di un dispositivo di sicurezza a termocoppia, di un sistema di accensione piezoelettrico e di un regolatore s di portata dell’acqua.