pompa

Biologia

P. ionica

Sistema di trasporto di ioni attraverso la membrana cellulare, accoppiato con la demolizione (o la sintesi) di un intermediario metabolico. La permeabilità selettiva della membrana plasmatica agli ioni determina notevoli differenze nella composizione ionica dei liquidi intra-ed extracellulari (fig. 1); ciò causa l’instaurarsi di gradienti di concentrazione utilizzati per far avvenire vari processi di trasporto secondario e per la trasmissione dei segnali elettrici nelle fibre nervose. Esistono casi particolari in cui certe molecole, o ioni, vengono trasportati contro un gradiente di concentrazione con un meccanismo detto trasporto attivo o primario (➔ trasporto). Infatti, in queste condizioni, essendo positiva la variazione di energia libera legata al processo del trasporto contro concentrazione, occorre accoppiare a esso un sistema che utilizzi energia metabolica, per es. sotto forma di ATP; questi sistemi sono equiparati a p. idrauliche, e sono definiti p. ioniche primarie. È importante specificare che tutte le p. primarie sono costituite da un enzima di membrana ad attività adenosintrifosfatasica (ATPasi), il quale può essere specifico per il trasporto soltanto di alcuni ioni. Di notevole importanza sono le p. adibite al trasporto dei cationi Na+, K+; Ca2+ e H+, conosciute come Na+−K+−ATPasi, Ca2+−ATPasi (➔ membrana) e H+−K+−ATPasi. La H+−K+−ATPasi regola la secrezione degli ioni H+ da parte delle cellule della mucosa gastrica. Questo sistema di trasporto è del tipo antiporto elettroneutrale con proprietà molto simili a quelle della p. sodio-potassio. Gli ioni H+ secreti sono utilizzati per formare l’HCl del succo gastrico.

Tecnica

Macchina operatrice destinata a fornire energia meccanica a liquidi o aeriformi (considerati incompressibili), tramite organi meccanici animati da moto rotatorio (giranti) oppure da moto rettilineo alternativo (stantuffi), e operanti in ambiente chiuso, tra un condotto di aspirazione e uno di mandata completamente riempiti di fluido. Nel caso dei liquidi, si hanno le p. idrauliche; nel caso degli aeriformi, l’uso del termine è limitato alle p. da vuoto; nei motori a combustione interna alternativi a 2 tempi il compressore volumetrico che alimenta il motore viene spesso designato p. di lavaggio; le altre macchine per compressione o aspirazione vanno sotto altri nomi (compressori, soffianti, ventilatori, aspiratori).

P. da vuoto

Genericamente, p. da vuoto (ma anche, meno usualmente, p. pneumatica) è ogni apparecchio atto a produrre una rarefazione più o meno grande, ovvero un vuoto più o meno spinto, in un dato recipiente, asportando i gas e i vapori in esso contenuti. Una p. da vuoto è caratterizzata essenzialmente da due parametri funzionali, la capacità d’aspirazione e il vuoto limite. La capacità d’aspirazione, impropriamente chiamata anche velocità d’aspirazione, è il volume di gas asportato nell’unità di tempo dal recipiente da vuotare, alla pressione in questo regnante; si misura di solito in l/h o in m3/h per le p. a bassa capacità d’aspirazione (p. lente) e in l/s o in m3/s per le p. a grande capacità d’aspirazione (p. veloci). Il vuoto limite, o più propriamente la pressione residua, è il valore minimo della pressione che la p. è capace di produrre nel recipiente da vuotare. Alcune p. possono funzionare con la bocca d’efflusso alla pressione atmosferica (p. primarie); altre invece richiedono, per il loro funzionamento, che la bocca d’efflusso sia connessa a un ambiente mantenuto a pressione minore di quella atmosferica (p. secondarie) tramite una p. primaria, detta allora per la sua funzione p. preparatoria (o p. preliminare). Le p. da vuoto si possono distinguere in p. meccaniche, p. a diffusione di vapori, p. criogeniche, p. ad assorbimento e p. a sublimazione e ionizzazione.

P. meccaniche

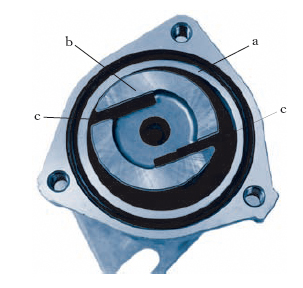

In generale sono p. a olio (a stantuffo e rotative) che intrappolano il gas da evacuare, lo comprimono e lo spostano in un ambiente a pressione più elevata di quello di aspirazione. Il corpo della p. è parzialmente riempito d’olio, che ha funzioni di tenuta e di lubrificazione. Quando negli aeriformi aspirati sono presenti componenti solubili nell’olio, esso viene sostituito da mercurio. Sono p. a grande capacità d’aspirazione (diversi metri cubi al secondo), con pressione residua relativamente alta (10−2-10−3 mbar). Le p. meccaniche classiche sono rappresentate dalle p. rotative, che possono essere del tipo ad anello liquido, a palette (o a capsula) e a lobi. Per es., nelle p. a palette rotanti si ha un tamburo cavo cilindrico a (fig. 2) all’interno del quale è calettato eccentricamente un rotore b munito di profonde fenditure entro cui sono alloggiate e possono scorrere delle palette prismatiche c, tenute in sede dalla maggiore lunghezza rispetto alla profondità delle fenditure. Per la rotazione del rotore le palette sono spinte dalla forza centrifuga sulla superficie interna del tamburo cavo, su cui restano premute, talvolta con il concorso di molle sistemate sul fondo della fenditura; durante il moto due palette consecutive definiscono, insieme alla superficie del rotore e del tamburo, dei vani prismatici, che, a causa dell’eccentricità, hanno volume periodicamente variabile tra un minimo (anche nullo) e un massimo. Laddove il volume tende ad aumentare viene richiamato fluido spinto dalla pressione esterna, mentre dove il volume tende a diminuire il fluido viene espulso contro la pressione di mandata; opportuni condotti sagomati adducono e raccolgono il fluido, di cui deve essere accuratamente studiato il percorso di deflusso.

P. a diffusione di vapori

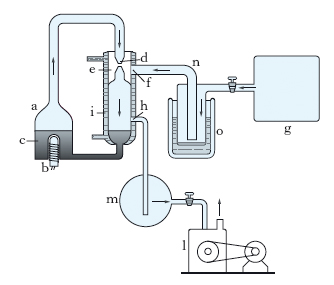

Sono il tipo più usato per basse pressioni residue. Ideata da W. Gaede (1915) e I. Langmuir (1916), tale p. ha subito con il tempo notevoli perfezionamenti. In un recipiente a (fig. 3), detto bollitore, viene riscaldato, per mezzo di un riscaldatore elettrico b, del fluido c; i vapori che da questo si sprigionano sono convogliati sino a uno stretto orifizio d, aperto verso un ambiente e in comunicazione, attraverso la bocca d’aspirazione f, con il recipiente da vuotare g. Le molecole che da f si diffondono in e incontrano il getto dei vapori che fuoriesce da d e sono dal getto stesso trascinate in basso verso la bocca d’efflusso h. L’ambiente e in cui avviene la diffusione delle molecole nel getto di vapori è circondato da un manicotto i in cui circola acqua di raffreddamento, cosicché i vapori condensano progressivamente verso il basso in goccioline che ritornano al bollitore. Affinché avvenga la diffusione delle molecole d’aria nel vapore occorre che il loro cammino libero medio in d sia dell’ordine di grandezza delle dimensioni dell’orifizio stesso (0,01-0,001 mm), cioè che in e regni una pressione sufficientemente bassa: la p. deve quindi essere collegata a una p. preparatoria l capace di produrre una pressione di 10−3-10−4 mbar. Fra la bocca d’efflusso h e la p. preparatoria l è solitamente disposto un recipiente m, detto polmone, il cui compito è di permettere il funzionamento regolare della p. a diffusione in caso di una breve interruzione del funzionamento della p. preparatoria. Lungo la canalizzazione dell’alto vuoto è inoltre inserita una trappola per vapori (costituita da un tubo a gomito n di forma opportuna immerso in un vaso Dewar o contenente aria liquida o ghiaccio secco in alcol) allo scopo di provocare sulle due pareti la condensazione dei vapori ed evitare quindi che essi si diffondano nel recipiente da vuotare. La minima pressione residua ottenibile non scende al di sotto di 10−8 mbar; la capacità d’aspirazione è abbastanza elevata (fino a 30 m3/s alla pressione di 10–1 mbar) e dipende dalla natura del gas da evacuare.

P. criogeniche

Sono dispositivi che consentono di ottenere pressioni residue dell’ordine di 10−11 mbar, mediante la condensazione dei gas residui nell’ambiente da vuotare sulle pareti dell’ambiente medesimo, raffreddate mediante elio liquido o idrogeno liquido; occorre peraltro che sia stata preventivamente raggiunta una pressione dell’ordine di 10−2-10−3 mbar, mediante una p. principale, per ridurre il consumo di refrigerante.

P. ad assorbimento

Sono costituite da dispositivi in cui determinate sostanze (zeoliti artificiali, carbone attivo e altre aventi elevata affinità per uno o più aeriformi), a bassa temperatura (70-80 K), sono in grado di assorbire (in particolare, adsorbire) notevoli quantità di gas. Tali p. operano in impianti a funzionamento ciclico fino a pressioni di circa 10−1-10−2 mbar e, non facendo ricorso a fluidi di lavoro, di tenuta o lubrificazione, non presentano fenomeni di contaminazione dell’ambiente da vuotare.

P. a sublimazione e ionizzazione

Sono usate per produrre rapidamente vuoti estremamente spinti in recipienti di grande capacità: per es., per vuotare l’interno dei grandi acceleratori di particelle. Di questo tipo, per es., sono le p. a filo di titanio, nelle quali la pressione limite dei gas presenti nella p. può scendere sino a 10−10 mbar. La portata di tali p. è dell’ordine di migliaia di litri al secondo con un consumo di qualche decina di milligrammi di titanio al minuto. Fra le p. a titanio, molto efficienti sono le p. a scarica ionica (sputter ion pumps), in cui in una coppia anodo-catodo, di cui il titanio costituisce il catodo, sottoposta a una tensione di alcuni chilovolt, è messo in atto un meccanismo di sublimazione del titanio per bombardamento da parte di ioni negativi gassosi. Una caratteristica delle p. a titanio è che esse, avviate che siano, ritenendo e non espellendo le molecole di gas da evacuare, possono essere sigillate e operare in regime di autosufficienza.

P. per liquidi

Principio di funzionamento

Sono macchine operatrici, azionate da un opportuno motore, che conferiscono energia meccanica a un liquido fluente. Si chiama prevalenza manometrica (Hm) l’incremento del carico totale del liquido attraverso la p. tra l’ingresso e l’uscita, misurato in due sezioni opportunamente scelte; tale grandezza, che ha le dimensioni di una lunghezza, esprime l’energia conferita all’unità di peso di liquido. Si ottiene poi la prevalenza totale (Ht) sommando alla prevalenza manometrica le perdite di carico che il liquido subisce nell’attraversamento della pompa. Altra grandezza fondamentale caratterizzante il funzionamento di una p. è la portata, volume di liquido che la p. eroga nell’unità di tempo. Il rapporto tra la prevalenza manometrica e il lavoro (La) assorbito dal motore di comando per unità di peso di liquido affluente, definisce il rendimento totale della p., che di norma assume valori compresi fra 0,4 (piccole p. volumetriche) e 0,9 (grandi p. centrifughe). Il rendimento totale consta di tre fattori: il rendimento volumetrico, rapporto tra portata defluente e portata ‘trattata’; il rendimento idraulico, pari a Hm/Ht; il rendimento organico, pari al rapporto Ht/Ld tra la prevalenza totale e il lavoro assorbito dal motore per unità di peso di liquido defluente (Ld). L’energia ricevuta dalla p. può essere utilizzata dal liquido sotto diversa forma: di quota, come nel travaso tra due serbatoi a diverso livello (p. di sollevamento); di pressione, come nell’invio entro recipienti in pressione (caldaie ecc.); cinetica, quando la velocità del liquido uscente è molto elevata, mentre le pressioni in uscita e in entrata sono uguali (per es., nelle p. antincendio e in quelle per irrigazione). Negli impianti di sollevamento il dislivello geometrico tra i peli liberi dei serbatoi, a ugual pressione, si chiama prevalenza geodetica (Hg) e in tal caso la prevalenza manometrica serve a equilibrare la somma del dislivello e delle perdite di carico nei condotti esterni alla p. stessa; il rapporto Hg/Hm definisce il rendimento della tubazione mentre il rapporto Hg/La dà quello dell’intero impianto.

La classificazione più razionale delle p. per liquidi è connessa con il principio di funzionamento relativamente allo spazio occupato dal fluido: si distinguono così p. a camere chiuse, o volumetriche, e p. a condotti aperti, o p. dinamiche o turbopompe a seconda che il fluido all’interno della p. resti confinato per tempi più o meno lunghi entro volumi chiusi o percorra invece canalizzazioni aperte, cioè comunicanti con gli ambienti di presa e di mandata.

P. a camere chiuse o volumetriche

Le più importanti sono le p. a stantuffo, a cui sono riconducibili le p. a membrana e le p. a polmone; altre importanti sono le p. rotative o a capsulismo. P. a stantuffo Lo schema indicativo è illustrato nella fig. 4. In un cilindro a a un solo fondo scorre uno stantuffo b a tenuta, mosso da un meccanismo di biella e manovella c. Tramite un condotto di adduzione d, il liquido è prelevato dal bacino di presa e e inviato al cilindro, in cui può entrare dalla valvola di aspirazione f, defluisce poi per la valvola di scarico g nel condotto di mandata h, raccogliendosi nel serbatoio di utilizzazione i; sul condotto di mandata sono disposti un recipiente l di regolarizzazione (cassa d’aria) e una valvola m di sicurezza, per cui il liquido ritorna nel bacino di prelievo in caso di eccessiva pressione nell’impianto. Il dislivello H1 si chiama altezza di aspirazione, quello H2 dislivello di mandata; la loro somma è l’altezza teorica di spostamento: nel caso generale illustrato la p. è detta, nel linguaggio corrente, aspirante-premente; mentre è detta semplicemente aspirante quando è nullo il dislivello di mandata H2 e premente quando è nulla l’altezza di aspirazione H1. Allorché lo stantuffo, salendo, si allontana dal fondo del cilindro, la pressione scende, sicché il liquido è spinto dalla pressione esterna a entrare, attraverso la valvola f, all’interno del cilindro stesso (fase di aspirazione); durante la corsa di ritorno, si apre la valvola g e lo stantuffo espelle il volume raccolto nel cilindro (fase di mandata).

Tra lo stantuffo all’estremo della corsa (punto morto) e il fondo del cilindro resta definito un volume minimo denominato spazio residuo, che ha influenza sulla possibilità dell’autoadescamento. Una p. così congegnata si dice a semplice effetto perché a un giro della manovella corrispondono una sola fase di mandata e una di aspirazione; dotando il cilindro di un secondo fondo, munito a sua volta di due valvole, rimangono definite dallo stantuffo due camere e così possono aversi simultaneamente, per ogni corsa, una fase di aspirazione in una camera e di mandata nell’altra: la p. è allora a doppio effetto. La portata è pari al prodotto della cilindrata per la frequenza di rotazione della manovella di azionamento, tenuto conto di un coefficiente di riempimento; se la p. è a doppio effetto, la portata teoricamente si raddoppia, a pari frequenza di rotazione. La prevalenza manometrica della p. è data dalla somma delle due altezze geometriche di aspirazione e di mandata accresciute delle rispettive perdite di carico e dell’altezza corrispondente alla differenza fra le pressioni (espresse in metri di colonna fluida) esistenti sui bacini di prelievo e di utilizzazione.

La mandata di una p. a stantuffo monocilindrica a semplice effetto varia nel tempo durante la corsa: essa infatti è nulla agli estremi della corsa e massima circa in mezzeria. Ne derivano fastidiose e pericolose oscillazioni delle colonne liquide, con vibrazioni e urti intensi, deleteri per le valvole, le condotte e l’intera p., alla cui attenuazione si provvede installando delle casse d’aria, in derivazione sulla tubazione di mandata e sovente anche su quella di aspirazione. Tali casse sono recipienti in cui è contenuta aria o altro gas in pressione; esse regolarizzano il flusso assorbendo dalla tubazione liquido in caso di sovrapressioni e cedendoglielo in caso di depressioni. La distribuzione in genere è automatica, specie per regimi di rotazione non elevati, con azionamento delle valvole a opera della differenza di pressione tra monte e valle di esse; talvolta l’azionamento è forzato (p. per lo spostamento di fluidi densi e assai viscosi), specie in fase di chiusura, mediante molle apposite.

Come detto, l’altezza di aspirazione è il dislivello esistente tra il punto più alto del cilindro (normalmente sotto la luce di mandata) e il pelo libero dell’ambiente di presa; a evitare che in seno al liquido si formino bolle di vapore per ebollizione del liquido o di aria disciolta che si libera (fenomeno di cavitazione), è indispensabile che tale dislivello sia sempre minore di un dato limite detto altezza massima di aspirazione.

Una p. a stantuffo può spostare liquido solo se messa in movimento dopo che sia stato effettuato il riempimento del cilindro; tale operazione, nota come adescamento della p., è necessaria solo se la p. è collocata più alta del pelo libero di presa. In particolari condizioni, di dislivello non eccessivo e piccolo spazio residuo nel cilindro, la p. a stantuffo può essere autoadescante perché in una prima fase di funzionamento ha la proprietà di funzionare da p. a vuoto, riducendo la pressione nel condotto di adduzione per espulsione dell’aria contenuta e consentendo al liquido di salire entro esso fino all’interno del cilindro. Per altezze e spazi morti eccessivi l’operazione non riesce e allora il riempimento va effettuato dall’esterno, munendo, di solito, l’inizio del condotto di aspirazione di una valvola di non ritorno che mantenga pieno il tubo a p. ferma, oppure, in impianti più importanti, estraendo l’aria per mezzo di eiettori.

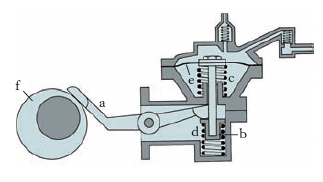

Le p. a membrana possono essere considerate come p. a stantuffo deformabile e sono utilizzate quando il liquido pompato ha qualche proprietà particolare o quando sono controindicati i premistoppa (come nel deflusso di malte o di minerali triturati). La membrana, di metallo, di gomma o di tessuto, spesso è a comando meccanico diretto, come nell’alimentazione dei carburatori dei motori a carburazione, in cui il meccanismo è elettromagnetico o a camma-bilanciere (fig. 5): quando il bilanciere a ruota verso destra, abbassa la boccola scorrevole b, comprime le due molle c, d, e la membrana e scende; quando esso ruota in senso inverso resta premuto sulla camma f dalla boccola per effetto della molla d, mentre la molla c si distende sollevando la membrana e e facendo, conseguentemente, aumentare la pressione nella camera. In molte applicazioni la membrana è mossa da un polmone di liquido racchiuso tra essa e lo stantuffo di un ordinario manovellismo: ne risulta una p. combinata (p. a polmone). P. rotative Le p. a camere chiuse rotative (dette anche p. a capsulismo) sono essenzialmente le p. a ingranaggi, le p. a lobi, le p. a palette rotanti o oscillanti, le p. a viti, le p. a eccentrico. Nelle p. a ingranaggi si ha uno statore a cavità ovaliforme, generalmente di ghisa, a volte di plastica, cui pervengono i condotti di afflusso e di deflusso, nel cui interno ruotano in senso inverso due ruote dentate identiche, in metallo o in plastica, delle quali una è comandata dal motore, l’altra dall’accoppiamento stesso con la prima. Il verso di rotazione è dato dalla direzione che dal punto di contatto tra i profili va verso l’aspirazione: quando due denti a contatto si lasciano, si crea uno spazio in cui affluisce il liquido, il quale viene incapsulato tra i vani dei denti e lo statore, è trascinato perifericamente dalla parte dell’uscita e da qui viene espulso per riduzione dello spazio conseguente al contatto di due denti; il volume di liquido emesso dipende dal numero dei denti e dalla velocità di rotazione. Le p. a ingranaggi hanno capacità di aspirazione notevoli, risultano normalmente autoadescanti e, se lavorate con precisione, hanno alti rendimenti fino a 0,85 anche per pressioni assai elevate (fino a 170 bar) e portate ragguardevoli (600 l/min). Sono impiegate per fluidi densi nei circuiti di lubrificazione di motori, nei comandi a trasmissioni oleodinamiche, e ben si prestano alla reversibilità di rotazione e all’accoppiamento con motori ad alto regime di rotazione.

Nelle p. a lobi si hanno ugualmente due rotori muniti di due o al massimo tre lobi, alloggiati in uno statore di forma ovale, mossi simultaneamente da un unico motore tramite un ingranaggio invertitore di rotazione. Il funzionamento è molto simile a quello delle p. a ingranaggi. Uno svantaggio di queste p. sta nell’estrema precisione richiesta alla lavorazione del profilo dei lobi e della superficie della cassa; di fatto giochi troppo esigui comportano usure rapide, mentre giochi troppo ampi abbassano notevolmente l’efficienza volumetrica; i rotori trilobati sono in genere più precisi, ma di manifattura più costosa e delicata.

Nelle p. a palette rotanti il funzionamento è simile a quello delle analoghe p. da vuoto. La costruzione è estremamente semplice, ma l’usura del tamburo, delle pale, delle fenditure, dei supporti può essere notevole. Per ridurre tale inconveniente le palette metalliche sono talvolta sostituite da cilindri rotanti di materia plastica. Il funzionamento di queste p. è più delicato di quello a ingranaggi, tuttavia il rendimento totale è leggermente più alto anche se le prestazioni risultano paragonabili, a eccezione della portata, che raramente eccede i 400 l/min. In tutte le p. rotative a rotore eccentrico la portata può essere regolata variando l’eccentricità a una velocità costante.

Molto usate sono le p. a viti, costituite da due o più viti (fino a cinque) ad assi paralleli, costruite in bronzo, in acciaio o in plastica, di cui una con spire destrorse, e l’altra (o le altre), con spire sinistrorse. I denti elicoidali delle viti sono profilati in modo da garantire la tenuta perfetta sia con lo statore contenitore sia tra loro. Tra le viti e le pareti del cilindro contenitore si formano dei vani chiusi che, con la rotazione delle viti, assumono un moto elicoidale in direzione assiale dalla luce di aspirazione a quella di mandata. Dal lato dell’aspirazione il moto dei rotori va generando spazi crescenti in volume, che richiamano il fluido, mentre dal lato della mandata va definendo spazi di volume decrescente, per cui il fluido viene espulso senza alcuna pulsazione, qualunque sia il valore della pressione. Oltre all’elevata regolarità di flusso per le particolari modalità di lavoro, queste p. possono raggiungere, a seconda della densità e viscosità del fluido, velocità di rotazione molto alte (oltre 5000 giri/min); la portata, dipendendo dall’inclinazione dei filetti e dalla velocità di rotazione, può essere variata solo con variazioni del regime e ciò costituisce un inconveniente, a meno di non procedere con dispositivi di riflusso.

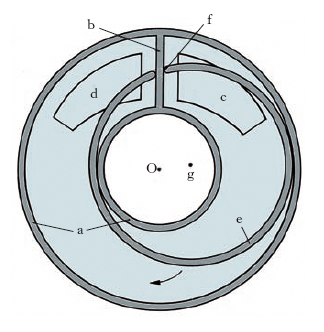

Un esempio di p. a eccentrico è la p. a disco cavo equilibrato, composta essenzialmente (fig. 6) da due cilindri coassiali cavi fissi a, uno interno all’altro, solidali tra loro tramite una nervatura a setto radiale b; sulla corona circolare base dei due cilindri vi sono le luci di aspirazione c, e di mandata d, separate tra loro dalla nervatura. Nello spazio anulare compreso tra i due cilindri è alloggiato un disco cavo e, eccentrico rispetto a essi e tangente a entrambi lungo due generatrici complanari opposte, munito di una feritoia f strisciante sulla nervatura, l’asse del quale (di traccia g) ruota attorno all’asse dei cilindri (di traccia O). Il moto dell’eccentrico, che ha il punto g mobile su una traiettoria circolare intorno a O e il centro della feritoia f mobile su una traiettoria rettilinea della nervatura, è dunque oscillante e simile a quello di una biella; gli spazi definiti dalla nervatura, dalle superfici dei cilindri e dal disco eccentrico, riempiti di liquido internamente ed esternamente al disco, vanno aumentando dal lato della luce di afflusso e diminuendo verso quella di mandata, generando così il deflusso del liquido, in quantità pari al volume definito tra i cilindri fissi. Tale p. è molto usata per il deflusso di carburanti e affini e serve anche come misuratore di portata.

P. a condotti aperti o pompe dinamiche o turbopompe

Le grandezze che caratterizzano il funzionamento di queste p. sono la prevalenza manometrica Hm (espressa in metri), la portata effluente Q (m3/s) e la velocità di rotazione della girante n (rad/s); è necessario scegliere il tipo di girante in relazione a tali elementi, e questo avviene in base al cosiddetto numero di giri caratteristico, nc, adimensionale dato dalla relazione:

nc = n Q1/2 (g Hm)−3/4,

dove g è l’accelerazione di gravità. Le turbopompe si dividono in p. centrifughe e p. assiali. P. centrifughe Lo schema fondamentale è illustrato in fig. 7. Lo statore a è costituito da un involucro munito perifericamente di una voluta spiraliforme b per la mandata e di un tronco di adduzione c disposto in modo che il liquido pervenga all’ingresso con direzione assiale; esso contiene la girante, costituita da un disco d il cui mozzo è calettato su un albero azionato da un motore; generalmente al disco è affacciato un controdisco e e le pale f risultano inserite tra di essi con asse normalmente curvilineo. Talvolta la girante può essere circondata da una fascia cilindrica g, anch’essa munita o no di pale, detta diffusore. Completano la macchina dispositivi di tenuta e supporti dell’albero, opportunamente disposti. Nel funzionamento della p. il liquido viene deviato dall’azione delle pale della girante incrementando così la propria energia sia di pressione che cinetica. L’eccesso di velocità sul valore desiderato nella tubazione di mandata viene convertito in aumento di pressione decelerando il flusso per via del graduale aumento delle sezioni di passaggio che caratterizzano il diffusore. P. assiali Dette anche p. a elica, sono p. nelle quali la direzione d’assieme del flusso liquido attraverso la girante è prevalentemente assiale. Sono costituite essenzialmente (fig. 8) da un condotto a all’interno del quale è contenuto un solido di rivoluzione a forma affusolata che inizia verso l’ingresso con una carenatura ogivale fissa b, presente per ragioni di corretto accoppiamento fluido, congiunta al tubo esterno da pale fisse c costituenti il distributore, prosegue poi con il mozzo della girante d cui sono fissate le pale mobili e, e infine termina con una terza porzione a guisa di mozzo fisso f, anch’essa unita al tubo esterno da pale fisse g costituenti il raddrizzatore. Il distributore ha il compito di imporre un flusso rigorosamente assiale annullando ogni eventuale componente rotatoria assunta nel condotto di adduzione dal liquido prima che esso affronti la girante. Il liquido pompato passa poi nei canali definiti tra le pale della girante, il mozzo e il tubo esterno, assumendo nel deflusso un moto in direzione assiale e un moto rotatorio attorno all’asse, sicché ogni linea di corrente descrive in totale un’elica cilindrica. Il liquido uscito dalla girante incontra infine le pale fisse del raddrizzatore attraverso il quale la velocità si riduce per estinzione pressoché totale della sua componente rotatoria, sicché per decremento di energia cinetica avviene un recupero in pressione. In talune p. il distributore non ha palette e allora la carenatura è solidale alla parte mobile del mozzo. Nelle giranti a elica a pale mobili, le pale sono attaccate al mozzo tramite grossi perni che, per mezzo di un cinematismo interno comandato tramite servomotore, possono essere ruotati consentendo di variare l’orientazione delle pale, in modo da poter meglio adeguarsi ai vari regimi di lavoro. Le p. a elica sono particolarmente adatte per alte portate e alte velocità, ciò che le rende azionabili da motori assai veloci; presentano tuttavia l’inconveniente di prevalenze (per stadio) assai ridotte (pochi metri). In generale, per tutte le turbopompe, la prevalenza dipende dalla frequenza di rotazione, crescendo con essa.

Il rapporto tra l’incremento di pressione provocato nella girante e quello ottenuto in uno stadio, cioè complesso girante-diffusore, costituisce il grado di reazione, da realizzare il più alto possibile perché il recupero di pressione è un fenomeno estremamente delicato a causa delle perdite conseguenti a distacchi della vena fluida, che attenuano il rendimento. Per evitare la cavitazione nelle p. dinamiche, che provoca una notevole perdita di efficienza, emissione di rumore e danneggiamento delle pale delle giranti, la pressione non deve scendere in ogni punto del canale riempito dal fluido al di sotto della somma delle tensioni di vapore e di dissoluzione del gas disciolto nel liquido. Si definisce NPSH (net positive suction head) la differenza tra la prevalenza totale all’ingresso della p. e la prevalenza della tensione di vapore. Tale parametro si utilizza per determinare le condizioni di cavitazione della p.; infatti, se il suo valore scende al di sotto di un certo valore limite caratteristico della p. (NPSH richiesto, NPSHR), si innesca il processo di cavitazione.

P. per liquidi elettromagnetiche

Quando un conduttore percorso da corrente di data direzione è esposto a un campo magnetico in direzione ortogonale, è soggetto a una forza perpendicolare a entrambe le direzioni: questo principio è alla base del funzionamento delle p. elettromagnetiche, usate per lo spostamento di metalli fusi. La massa liquida è convogliata entro un condotto cilindrico all’esterno del quale sono applicati elettrodi disposti in modo da inviare corrente ortogonalmente all’asse del tubo: il tubo è inserito tra le espansioni di un elettromagnete, percorso da corrente continua, che genera un campo magnetico anch’esso normale all’asse del tubo ma perpendicolarmente alla corrente; la forza che si genera lungo l’asse del condotto si traduce in una differenza di pressione che agisce sul liquido, sollecitandolo a muoversi. Altri tipi di p., più complessi, possono funzionare anche a corrente alternata.

P. di calore

Macchina in grado di assorbire calore da un ambiente a bassa temperatura e cederlo, a temperatura più elevata, a un altro ambiente. La p. di calore compie la stessa funzione di una macchina frigorifera, da cui si differenzia in quanto la sua azione utile risulta essere la cessione di calore a un ambiente a temperatura elevata, mentre nel caso di una macchina frigorifera l’azione utile consiste nella sottrazione di calore da un ambiente a bassa temperatura (fig. 9). Il parametro che caratterizza la prestazione di una p. di calore è il COP (coefficient of performance), definito come il rapporto tra la quantità di calore Q che il fluido cede all’esterno ad alta temperatura e il lavoro L che deve essere ricevuto dall’esterno affinché il ciclo inverso delle trasformazioni sopra indicate possa essere compiuto. Le p. di calore a compressione di vapore, le p. di calore ad assorbimento, le p. di calore a effetto Peltier, funzionano come analoghe macchine frigorifere (➔ refrigerazione).