molla

Organo meccanico suscettibile, per la sua particolare conformazione, di subire sotto forze relativamente modeste notevoli deformazioni elastiche e quindi di immagazzinare una notevole quantità di energia sotto forma elastica, che viene restituita al cessare dell’azione deformante. Le m. sono variamente utilizzate, sia in oggetti d’uso comune sia come elemento essenziale in numerose macchine.

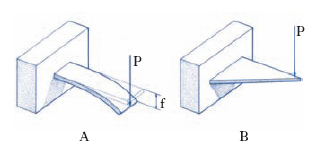

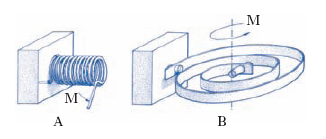

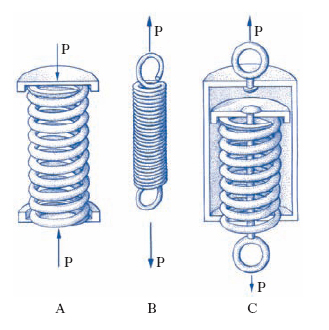

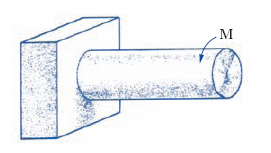

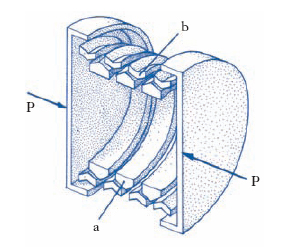

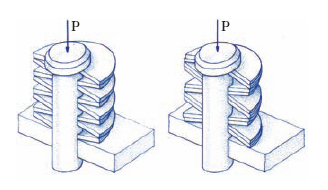

L’immagazzinamento di energia elastica può avvenire in materiali metallici (m. metalliche), in gomme o elastomeri (m. in gomma) e in aeriformi (m. pneumatiche). Le m. metalliche possono essere classificate facendo riferimento alle sollecitazioni prevalenti, che generano la deformazione. Da questo punto di vista si distinguono in m. di flessione e in m. di torsione. Appartengono al primo gruppo: le m. a lamina a pianta rettangolare (fig. 1A) o triangolare (fig. 1B), risultando queste ultime solidi a uniforme resistenza, le m. a foglie sovrapposte, e cioè a balestra (➔ balestra), a mezza balestra (se ne viene impiegata solo la metà), a doppia balestra (se ne vengono impiegate due contrapposte), che possono pensarsi derivate da quelle a lamina triangolare, tagliandole idealmente in strisce; le m. a elica cilindrica, costituite da una lunga barra a sezione circolare o rettangolare avvolta a elica cilindrica (fig. 2A) fissata a una estremità e caricata all’altra con una coppia di momento M contenuta in un piano normale all’asse dell’elica; le m. a spirale piana (usate principalmente in orologeria e in strumenti di misura: fig. 2B), costituite da una laminetta lunga e sottile avvolta a spirale, fissate a una estremità e caricate all’altra con una coppia di momento M contenuta nel suo piano. Appartengono al secondo gruppo: le m. di torsione elicoidali (fig. 3), formate come le corrispondenti di flessione ma sollecitate alle estremità da forze P di compressione o di trazione dirette lungo l’asse dell’elica (in tal caso la sollecitazione prevalente nella barra è di torsione); le m. a bovolo, formate da una lamina avvolta a elica conica sollecitata da forze dirette secondo l’asse dell’elica. Le m. di torsione possono essere montate come m. di compressione, premute tra due piattelli (fig. 3A), o di trazione, munite di due ganci di estremità (fig. 3B). Si può adottare una m. di compressione quando ne occorrerebbe una di trazione, adottando un’opportuna disposizione (fig. 3C). Ciò è preferibile perché un sovraccarico accidentale può provocare lo snervamento di una m. di trazione, mentre in quelle di compressione si ottiene la chiusura a pacco delle spire che preserva il materiale da tale pericolo. Tra le m. di torsione si possono comprendere anche le barre di torsione, aste fissate a una estremità (fig. 4) e caricate all’altra con una coppia M giacente di un piano normale all’asse (➔ sospensione). Esistono poi: le m. ad anelli, formate da anelli a sezione pentagonale combacianti sulle superfici tronco-coniche come in fig. 5; sotto l’azione delle forze P dirette secondo l’asse del cilindro, gli anelli interni a, sottoposti a compressione, si restringono e quelli esterni b, sottoposti a trazione, si dilatano: ne risulta un accorciamento elastico assiale del complesso, frenato dal forte attrito che si sviluppa sulle superfici di contatto; le m. a tazze, composte da serie di dischi forati in forma leggermente conica disposti come indicato nella fig. 6. Caratteristica comune dei due ultimi tipi citati (ma anche delle m. a balestra) è la forte dissipazione dell’energia elastica immagazzinata dovuta agli attriti tra gli elementi che compongono la m. e l’isteresi elastica che ne deriva.

Si definisce costante elastica k di una m. il rapporto tra forza P applicata e freccia f di deformazione: k = P/f, o il rapporto tra momento M applicato e angolo ϑ di rotazione: k = M/ϑ.

Le m. sono costruite in acciaio speciale, temprato e rinvenuto (al silicio-manganese, al cromo-vanadio ecc.) e devono sempre lavorare in un campo di deformazioni proporzionali al carico; se sollecitate a flessione possono sopportare carichi di sicurezza sino a 600-700 N/mm2, se a torsione, a 300-400 N/mm2. Le m. in gomma sono impiegate soprattutto quando in corrispondenza di carichi non elevati si richieda anche un’apprezzabile dissipazione dell’energia meccanica associata a urti e vibrazioni. Per applicazioni particolari, invece, in cui si desideri avere un valore della costante elastica della m. particolarmente basso per il controllo della trasmissione delle vibrazioni, per es. per la sospensione di banchi di misura o di macchine pesanti soggette a vibrazioni a bassa frequenza, si ricorre a m. pneumatiche in cui il gas (generalmente aria) contenuto in recipienti deformabili accumula energia elastica sotto forma di energia di pressione.