plastiche, materie

Prodotti costituiti o contenenti, come ingrediente principale, una sostanza organica ad alto peso molecolare (➔ polimero) e che, per quanto solidi allo stato finale, durante alcuni stadi della loro fabbricazione sono abbastanza plastici per poter essere foggiati, sfruttando nella maggior parte dei casi l’effetto della temperatura o della pressione o di ambedue.

Cenni storici

La storia delle materie p. ha inizio con la scoperta (1838) di H.-V. Regnault, il quale riuscì a polimerizzare il cloruro di vinile, ottenendo un prodotto solido e plastico. Nel 1869 lo statunitense J.W. Hyatt ottenne dalla miscelazione di nitrocellulosa e canfora la celluloide. Nel 1884 il francese H. de Chardonnet brevettò un procedimento per ottenere dalla nitrocellulosa una fibra che, sottoposta a filatura e tessitura, poteva sostituire la seta. Nel 1897 in Germania fu prodotta una materia p. derivata dal latte, chiamata galalite; successivamente, sempre in Germania, G.W. Kraemer e A. Spilker ottenevano le resine cumaroniche per polimerizzazione del cumarone. Più tardi (1901) l’inglese W. Smith otteneva le prime resine alchidiche per azione della glicerina sull’anidride ftalica; successivamente (1905) L.H. Baekeland, ricercando un prodotto che potesse sostituire la gommalacca nelle vernici per usi elettrici, preparava, per condensazione del fenolo con la formaldeide, un composto resinoso, chiamato, dal suo nome, bachelite. Nel 1920 il cecoslovacco H. John, studiando la reazione dell’urea con la formaldeide, preparava un prodotto solido incolore e trasparente che chiamò pollopas.

I primi prodotti mostravano la tendenza a fessurarsi spontaneamente dopo formatura; ma ben presto, osservando i miglioramenti apportati dall’aggiunta di opportuni filler, si giunse a preparare polveri da stampaggio capaci di dare prodotti stabili. Nel frattempo si veniva affermando un’altra classe di prodotti: le resine viniliche. La preparazione del cloruro di polivinile fu realizzata negli USA nel 1929, mentre quella del copolimero a base di cloruro e acetato di vinile risale al 1932. All’incirca nello stesso periodo comparvero in commercio le resine da stampaggio a base di acetato di cellulosa. Le resine acriliche furono preparate industrialmente intorno al 1930-31, però il tipo più importante di questa classe fu messo in commercio nel 1936 sotto forma di lastre trasparenti, in grado di sostituire vantaggiosamente in molti casi il vetro, e nel 1938 sotto forma di masse da stampaggio. Nel 1937 si ebbero i primi tipi di polistirene dotati di elevata purezza e di buone caratteristiche meccaniche; quella classe di resine raggiunse notevole importanza durante la Seconda guerra mondiale. Successivamente furono introdotti sul mercato, con crescente successo, copolimeri dello stirene (in particolare i copolimeri acrilonitrile, butadiene, stirene costituiscono le cosiddette resine ABS). Nel periodo 1929-36 lo statunitense W.H. Carothers studiava la preparazione delle resine poliammidiche e nel 1937 entravano in commercio i primi filati di nailon; successivamente, con lo stesso prodotto si preparavano masse da stampaggio.

Mentre negli USA, a opera della Du Pont, si sviluppavano i prodotti di policondensazione di diammine con acidi bicarbossilici, in Germania, a opera della I.G. Farben, venivano prodotte poliammidi derivate dalla policondensazione di un unico monomero, il caprolattame. Nel 1933 si ottennero piccole quantità di polietilene nel corso di ricerche sulle sintesi ad alte pressioni; nel 1937 l’Imperial chemical industries (ICI) ottenne il primo brevetto sul processo di polimerizzazione dell’etilene; il polietilene fu preparato per la prima volta nel 1938 su scala pilota e già nel 1940 le eccezionali proprietà del polimero ne fecero salire la produzione su scala industriale a 100 t all’anno. Al primo prodotto ottenuto per polimerizzazione ad altissima pressione (polietilene a bassa densità) si aggiunse nel 1953-54 il polietilene ad alta densità, caratterizzato da un più elevato grado di cristallinità, preparato secondo due processi, sviluppati l’uno da K.W. Ziegler nel 1953 e l’altro dalla Philips Petroleum Co. nel 1954. Il derivato fluorurato del polietilene, che possiede notevoli proprietà di resistenza chimica e termica, fu prodotto per la prima volta nel 1938 su scala di laboratorio, nel 1941 su scala pilota e solo verso il 1950 su scala industriale. Nel 1942 si iniziò anche la produzione di polimeri silico-organici (i cosiddetti siliconi), che erano stati studiati già fin dagli ultimi decenni del 1800 ma per i quali le ricerche erano state riprese con maggiore interesse verso il 1930. Nel 1943 furono introdotti in commercio i poliesteri saturi (da parte della ICI in Gran Bretagna e della Du Pont negli USA); i poliesteri introdotti a quell’epoca si erano già largamente affermati. Nel 1946 furono lanciate su scala industriale, dalle società Ciba e Shell, le resine epossidiche, che si affermarono verso il 1949-50.

Nel 1954, per polimerizzazione stereospecifica del propilene, fu preparato in Italia, da G. Natta, un polimero con una elevata frazione di prodotto isotattico, preparato poi su scala industriale dalla Montecatini e commercialmente indicato col nome di moplen. Questa scoperta portò alla preparazione di diversi prodotti termoplastici e di elastomeri con caratteristiche particolari. Verso il 1959 fu iniziata in Germania (Bayer) e negli USA (General Electric Co.) la preparazione industriale dei policarbonati, e nello stesso periodo fu introdotta nel mercato (Du Pont) la prima resina acetalica. Comparvero poi le poliimmidi (1962), le resine polisolfonammidiche, le resine contenenti il gruppo fenossi- (1967).

Successivamente, la sempre migliore conoscenza dei meccanismi di polimerizzazione ha contribuito alla nascita di altre materie p. dotate di caratteristiche fisico-meccaniche e di resistenza al calore così elevate da consentire di sostituire i metalli anche in quegli impieghi che un tempo erano considerati di loro esclusiva pertinenza. Questi materiali vengono anche detti tecnopolimeri o polimeri per ingegneria. Per alcuni di essi si è addirittura creato il termine superpolimeri. Così nel 1971 la Phillips Petroleum produsse industrialmente il polifenilensolfuro, il più resistente alla fiamma fra i termoplastici. Seguì nel 1972 la produzione delle fibre poliarammidiche, dotate di eccezionali caratteristiche meccaniche, e nel corso degli stessi anni 1970 del polietereterchetone, un termoplastico semicristallino a elevate prestazioni termiche e meccaniche. Accanto a questi materiali di uso ingegneristico, si svilupparono anche materiali in grado di svolgere altre funzioni. Così nel 1980 la BASF mise a punto i polimeri conduttori a base di polipirroli. Nel 1986 la ICI sviluppò un termoplastico totalmente biodegradabile (a base di poliidrossibutirrato).

Accanto allo sviluppo di nuovi polimeri una grande enfasi ha avuto lo sviluppo delle miscele polimeriche, in quanto è stato possibile raggiungere con esse il duplice obiettivo di soddisfare specifiche esigenze applicative e, al tempo stesso, di evitare gli ingenti investimenti connessi con lo sviluppo di un nuovo materiale.

Classificazione generale

Le materie p. possono classificarsi in numerosi modi, in base alle caratteristiche fisico-chimiche, ai metodi di preparazione ecc. In base alle caratteristiche fisico-chimiche si distinguono materie p. con proprietà plastiche, o materie p. propriamente dette (termoplastiche o termoindurenti), e materie p. con proprietà elastiche. In base all’origine e ai metodi di preparazione si distinguono in naturali, cioè derivate da sostanze naturali già a struttura macromolecolare, e sintetiche, ottenute per poliaddizione o per policondensazione.

Lavorazione

Additivi. - Per trasformare in semilavorati le materie p. a esse spesso si mescolano (compounding) additivi, ottenendo polvere o granuli movimentabili su linee di trasporto pneumatico e compatibili con il dosaggio e l’alimentazione delle macchine. Tra gli additivi, gli stabilizzanti evitano danneggiamenti termici, ossidazione e degradazione da agenti atmosferici; gli agenti scivolanti e antibloccaggio riducono la viscosità (scivolanti interni) e/o agiscono da lubrificanti (scivolanti esterni) fra massa fusa e parti metalliche, così come i distaccanti spruzzati sugli stampi; i coloranti danno colore e aspetto superficiale voluti e, a volte, stabilità termica (specialmente gli inorganici); i flessibilizzanti (non volatili) e i plastificanti volatili regolano la tenacità di materiali p. fragili; i ritardanti alla fiamma riducono l’infiammabilità, gli antistatici la resistenza elettrica superficiale, i conduttori la resistenza elettrica specifica; i riempitivi, gli agenti miglioranti le proprietà e quelli di rinforzo, detti anche cariche, diluiscono la materia p. (con risparmio di materiale) e migliorano lavorabilità e proprietà meccaniche e termiche dei prodotti finiti; gli agenti di adesione formano ponti molecolari all’interfaccia fra additivi organici e matrice polimerica organica; gli agenti di espansione chimica fanno espandere la materia p. formando gas a temperature opportune.

La miscela omogenea con gli additivi avviene sia a freddo che a caldo. Miscelatori a freddo sono il tamburo rotante o il miscelatore a coclea. Se il materiale è un liquido viscoso, l’additivazione si effettua con agitatori veloci, sotto vuoto per evitare inclusioni d’aria. I miscelatori a caldo si classificano per il metodo di riscaldamento, per contatto con parti metalliche riscaldate o per attrito generato nella miscelazione (in turbomiscelatori ad elevata velocità di rotazione). La termoplastica a volte è plastificata e degassata passando tra due cilindri controrotanti riscaldati e vicini tra loro (➔ calandra) o in mescolatori chiusi che lavorano in continuo.

La forma per le lavorazioni seguenti è conferita da granulatori o pastigliatrici. Scarti di lavorazione, semilavorati e prodotti finiti fuori specifica sono sminuzzati a una voluta grossezza di grana con mulini macinatori o frantumatori e reimpiegati.

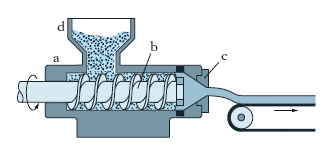

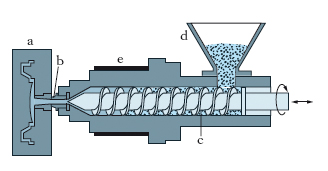

Estrusione. - È la lavorazione con cui, per azione di calore e pressione, dal polimero fuso si ottiene un manufatto con una dimensione prevalente. Nella fig. 1 sono rappresentati il cilindro a, la vite b e la filiera c dell’estrusore (o trafila). La massa presa dalla tramoggia d e spinta innanzi dal moto della vite è compressa, fusa, omogeneizzata e, attraverso la filiera, foggiata con continuità. La quantità prodotta dipende da diametro e potenza del motore dell’estrusore, la qualità da temperatura di lavorazione e caratteristiche della vite. Nella zona di alimentazione iniziano trasporto e riscaldamento dei granuli. In quella di compressione il canale si restringe e la massa, premuta contro le pareti, fonde. Nella zona di dosatura, dove la massa fusa è omogeneizzata e la temperatura uniformata, il polimero si muove a velocità uniforme e portata costante senza pulsazioni. La pressione è determinata dal restringimento di sezione causato da filtri e filiera prima della formatura nell’ugello.

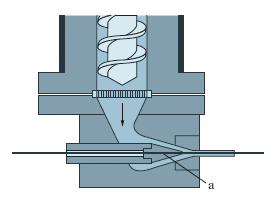

L’estrusione di film differisce da quella di profilati per la testa di estrusione (a fenditura circolare o rettilinea, per film tubolare o piano) e per il raffreddamento e avvolgimento dei film. Per produzione di film tubolari (o per soffiaggio), il polimero fuso è spinto attraverso la testa alla cui uscita la bolla si gonfia finché il film non è alle dimensioni volute. Nel processo a testa piana il film si raffredda per immersione in acqua o per contatto su un rullo raffreddato. Per migliorare le proprietà meccaniche, si effettua uno stiro longitudinale e uno trasversale. I film piani sono accoppiati a supporti vari mediante rulli (quello a contatto con il film è generalmente raffreddato). Conduttori elettrici (e altri profilati) sono rivestiti con guaina di matrice plastica mediante teste a croce disposte a 90° o 60° rispetto all’asse orizzontale dell’estrusore (fig. 2). Secondo tale angolo si incontrano la massa fusa e il conduttore, guidato dalla testa a, uscenti assieme dallo stesso orifizio grazie alla sincronizzazione delle velocità di uscita. Per evitare cavità nel rivestimento (per ritiro o mancata adesione con il filo) il raffreddamento è lento. Per estrusione si ottengono anche filati (fibre) mediante filatura.

La coestrusione combina materie p. diverse, fuse e in pressione, per formare una struttura multistrato. Essa, raffreddata, diviene un laminato coestruso, in analogia con i laminati convenzionali.

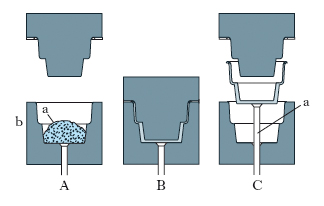

Stampaggio. - Processo discontinuo poiché produce un manufatto (o pochi manufatti) alla volta. Fase essenziale è l’immissione di materiale conformabile in uno stampo per ottenere un prodotto di forma stabile. Gli stampi sono aperti (maschio o femmina), se la superficie da definire è unica, a due semistampi femmina appaiati per gli oggetti cavi, a due semistampi maschio e femmina appaiati se l’oggetto si ha riempiendo la cavità (impronta) dello stampo. Il materiale riproduce una o entrambe le superfici dello stampo mediante pressione. La materia p. è trasferita nello stampo e conformata in vari modi. Nel sistema per compressione lo stampo è tra i piatti di una pressa verticale. Le materie termoindurenti si stampano a compressione come mostrato in fig. 3. Una carica di polvere preriscaldata a o una preforma è posta nello stampo b (fig. 3A), poi chiuso verticalmente esercitando pressione (fig. 3B). Le superfici dello stampo sono mantenute a una temperatura che consente la fusione della massa e il riempimento. Nella formatura il materiale in eccesso esce lungo il perimetro. Continuando a scaldare, si effettua la reticolazione, al cui termine il pezzo è espulso (fig. 3C) dall’estrattore a, il materiale in eccesso è rimosso e lo stampo pulito e ricaricato.

Nello stampaggio con sistema del trasporto, la massa è scaldata (fig. 4) e trasferita in pressione nella cavità attraverso un canale.

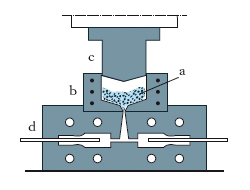

Con lo stampaggio per iniezione (o pressoiniezione), la materia p., iniettata in pressione in uno stampo, solidifica per raffreddamento o reticola per riscaldamento. La macchina è composta dall’unità di plastificazione, quella di serraggio dello stampo e quella di controllo del processo e della temperatura. Le fasi di produzione sono mostrate in fig. 5. Estratto il pezzo del ciclo precedente, si chiude lo stampo a. La massa fusa passa attraverso l’ugello b dalla zona di accumulo allo stampo. La vite c non ruota ma funge da pistone, esercitando pressione sufficiente a vincere la resistenza incontrata nel flusso, dipendente da sezioni, viscosità del materiale e velocità di iniezione, e regolabile per mantenere temperatura e portata costanti. Riempita la cavità, la massa inizia il consolidamento e riduce il volume specifico. Sfruttando il tempo in cui il cuore della massa è ancora fluido e compensando la contrazione, altra massa è immessa ad alta pressione (post-pressione), dopo di che inizia il consolidamento del manufatto; alla fine della fase di post-pressione si ripristina la dose per il ciclo successivo. La vite in rotazione funziona da coclea e trasferisce, dalla tramoggia d alla parte anteriore del cilindro e, il polimero che raggiunge, per il calore trasmesso e generato per attrito, la fluidità adatta per l’iniezione. In questa fase una valvola chiude l’ugello e la pressione fa arretrare la vite. Lo stampo si apre quando la rigidità del pezzo permette l’estrazione, effettuata con estrattore meccanico comandato dal moto di apertura, estrattore idraulico azionato da martinetto indipendente, o con manipolatori azionati da robot.

Per produrre pezzi sottili o grandi superfici (per cui la massa percorre distanze lunghe) si usa il metodo dell’inietto-compressione, per cui si esercita durante il riempimento una bassa pressione di chiusura sullo stampo, che tende ad aprirsi leggermente. Il riempimento è completato con tutta la pressione disponibile e l’unità di chiusura lavora come una pressa sull’intera superficie dello stampo. Ciò si applica anche per rivestimenti con tessuti o finte pelli inseriti nello stampo prima dell’iniezione. Per decorare in stampo si usano film portanti decalcomanie, trasferite sulla superficie per effetto di temperatura e pressione.

Nel caso di spessore elevato si usa il metodo dell’iniezione per intrusione: la materia p. è introdotta lentamente a bassa pressione e la vite lavora come in un estrusore, fino al completo riempimento. La pressione di compattamento si ha facendo avanzare la vite. Con il metodo della coiniezione si iniettano due materiali diversi A e B, riempiendo parzialmente lo stampo con A e completando con B. A è spinto da B entro lo stampo per cui si ha una struttura multistrato con A in superficie e B all’interno. I materiali devono avere buona adesione e ritiri simili. Nell’iniezione assistita da gas, che fornisce manufatti cavi, B è un gas, come l’azoto.

Nel metodo dello stampaggio sequenziale (o bi-multicolore), invece di una struttura multistrato (A-B-A), si hanno i materiali, diversi anche per il solo colore, disposti in sequenza in un’intera parte della cavità. Esistono due metodi: il primo con moti dello stampo che liberano la cavità dopo l’iniezione del primo materiale, e permettono l’iniezione del secondo, senza apertura; l’altro con apertura dopo ogni iniezione e rotazione di un semistampo, munito di più cavità, in modo che una di esse sia disponibile per la stampata successiva.

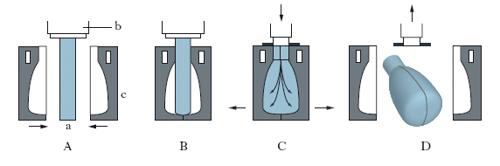

Soffiaggio.- Per produzione di corpi cavi in materiale termoplastico. Si ha estrusione-soffiaggio (processo continuo o discontinuo) e iniezione-soffiaggio (discontinuo). Nell’estrusione-soffiaggio in continuo (fig. 6) un tubo di massa fusa (parison, a), prodotto dall’estrusore b, è introdotto nello stampo c (fig. 6A e B) e si espande grazie a una pressione interna, fino a toccarne le pareti e solidificare (fig. 6C e D). Il parison è fornito da un estrusore alla stessa velocità con cui il pezzo è formato, raffreddato ed espulso. Tra le tecniche discontinue, è diffusa quella con testa di accumulo, in cui l’estrusore accumula massa fusa in un serbatoio tubolare. Raggiunta la quantità necessaria, un pistone spinge la massa fuori del serbatoio e forma il parison nello stampo, dove esso è pompato, raffreddato e espulso. Con più estrusori si ottengono parison multistrato, di materiali diversi. Nell’iniezione-soffiaggio, la preforma è ottenuta per stampaggio a iniezione e, nel soffiaggio, stirata nella direzione circonferenziale (come nel soffiaggio per estrusione) e nella longitudinale, grazie a un punzone.

Stampaggio rotazionale. - È un altro metodo per produzione di corpi cavi. Lo stampo ruota in un forno su due assi in modo che la massa si distribuisca uniforme sulle pareti. Riempimento e chiusura dello stampo, rotazione nel forno, raffreddamento e sformatura del pezzo avvengono in genere in ‘stazioni’ diverse. Se lo stampo è completamente pieno e mantenuto statico nel riscaldamento (rimuovendo poi il materiale in eccesso) si ha lo slush molding. Se lo stampo ruota ad alta velocità e su un solo asse, si ha lo stampaggio per centrifugazione (per prodotti allungati, come pali per illuminazione).

Termoformatura. - Il semilavorato termoplastico è una lastra (da decimi di mm fino a 10-12 mm di spessore). Nel processo discontinuo le lastre sono formate separatamente, nel continuo prodotte da una linea di estrusione in serie alla macchina di termoformatura. Nel caso di formatura semplice, a uno stadio e in negativo, la lastra preriscaldata è risucchiata sullo stampo eliminando aria tra lastra e stampo; la superficie estetica non a contatto con lo stampo è la concava. Nella formatura in positivo, si deforma la lastra preriscaldata con uno stampo positivo in moto e poi si applica il vuoto per farla aderire sullo stampo; la superficie estetica è la convessa. Nella formatura a pressione (in positivo o negativo), camere e stampi pressurizzati consentono pressioni superiori all’atmosferica. Nella formatura per soffiaggio un getto d’aria in pressione provoca la deformazione libera della lastra termoplastica; una fotocellula regola il flusso d’aria e perciò l’altezza della bolla; entrambi i lati sono estetici. Nella formatura positiva-negativa la lastra preriscaldata è inserita in stampo maschio-femmina con profili compenetranti.

Rivestimento. - Nel dipping l’oggetto è immerso in soluzioni, dispersioni, paste, fusi o polveri fondenti di materia p. e ciò che resta sulla superficie è portato allo stato finale per riscaldamento, evaporazione o solidificazione. Nel caso di polveri e superfici metalliche, per elevata produzione oraria e per forme irregolari, si usa l’immersione in letto fluido. Su un setto poroso che separa due camere, è adagiato uno strato di polvere, sollevata in nube da aria insufflata; essa resta in equilibrio dinamico tra spinta ascendente dell’aria e gravità. L’oggetto preriscaldato è immesso nel letto fluido per alcuni secondi per cui la polvere vi si deposita in strato sottile. Seguono estrazione e cottura in forno.

Per oggetti troppo grandi per il letto fluido, o piatti e larghi come reti e lastre, si ricopre la superficie preriscaldata con un getto di polvere (fredda o riscaldata da una fiamma) applicata a spruzzo con pistole elettrostatiche che la caricano elettricamente favorendo l’adesione. Per tessuti o feltri, non rigidi, la polvere è distribuita da un sistema a vaglio, a scosse e/o a coltello livellatore; l’oggetto passa poi in un tunnel di riscaldamento e tra i cilindri di raffreddamento. Un metodo analogo si usa per rivestimenti con liquidi, mediante spalmatrici. Per ottenere superfici vellutate si usa il floccaggio, che fa aderire su un deposito di adesivo fibrille colorate orientate normalmente alla superficie da un lampo elettrostatico.

Post-lavorazioni. - Manufatti come per es. i contenitori per imballaggio sono sottoposti a stampo e decorazione. La tecnica è detta hot-leaf-stamping e imprime a caldo uno strato di pigmento supportato su film. Nel caso di materia p. non polare, la superficie va modificata con trattamento alla fiamma o trattamento corona o trattamento al plasma freddo. Tra i sistemi di stampa delle materie p. si ha la metallizzazione sotto vuoto per avere superfici metalliche speculari. La giunzione di materie p. avviene per incollaggio, previa trattamento superficiale, con adesivi idonei; le termoplastiche possono essere saldate. Lavorazioni tipiche di legno e metalli, come taglio, foratura, tornitura, fresatura, si usano anche per materie plastiche

Materie p. espanse

Hanno struttura cellulare a fori aperti o chiusi (cioè comunicanti o no), bassa densità apparente, elevate proprietà isolanti (termiche, elettriche, acustiche) e particolari proprietà meccaniche. Rigide o flessibili, si usano per es. per isolamento (pannelli leggeri fonoassorbenti e termoisolanti), protezione da urti e vibrazioni (imballaggio), assorbimento di energia (paraurti). A base di poliuretani, cloruro di polivinile, polistirene, poliolefine o di resine ureiche, fenoliche, epossidiche, si preparano con agglomerazione (compressione e sinterizzazione) di particelle di granulometria uniforme, o con sviluppo di microbolle gassose nella massa pastosa.

Materie p. rinforzate

Costituite da polimeri e inclusioni (fibre ottenute per trafilatura e presenti nella matrice polimerica fino al 50-60%); il polimero impartisce forma al manufatto e trasmette sforzi alle fibre, di resistenza e rigidezza meccaniche superiori di alcuni ordini di grandezza. Nel caso di fibre corte e non orientate in modo prestabilito, si hanno plastici rinforzati, nel caso di fibre lunghe e/o continue e organizzate secondo un disegno, si hanno materiali compositi. L’accoppiamento è tra resine poliesteri e fibre di vetro. Esse aderiscono bene alle fibre, forniscono prodotti di grandi dimensioni con tecnologie semplici, trasparenti o colorati ed opachi (per semplice aggiunta di cariche colorate). Le fibre di vetro di varia lunghezza sono in forma di feltro (mat) o tessuti. Si usano anche resine epossidiche e fenoliche e fibre in kevlar e carbonio. Nel caso di fibre corte si usa lo stampaggio a iniezione o a iniezione con reazione. Nel primo metodo si inietta nello stampo una miscela fluida di resina e rinforzo (detta bulk molding compound, BMC, se la resina è termoindurente) per cui l’orientamento delle fibre dipende dal flusso (ciò limita la resistenza strutturale finale). Il secondo, detto reinforced reaction injection molding (RRIM), miscela ad alte pressioni liquidi reattivi che iniettati nello stampo reagiscono velocemente. Per fibre lunghe o continue, si usa lo stampaggio di semilavorati, detto sheet molding compound (SMC) per resine termoindurenti e glass mat thermoplastic (GMT) per le termoplastiche. Le lastre rinforzate sono stampate a compressione; nel caso di rinforzi in tessuto e matrici termoindurenti, si procede per es. per laminazione di materia preimpregnata con resina e poi polimerizzata in autoclavi. Con la tecnica del RIM strutturale (structural reaction injection molding), nello stampo dove si trova la preforma di rinforzo è introdotta resina molto reattiva per cui si ottiene un manufatto ricco di rinforzo.

Le materie p. rinforzate si usano ad es. per imbarcazioni, serbatoi, sedie, tubi, lastre ondulate per copertura, tramezzi, carrozzeria di automobile, parti di aereo.