film

Strato di materiale omogeneo e spessore costante, spesso depositato su un diverso materiale di supporto, detto substrato, per impieghi tecnologici.

F. molecolari

F. sottili di sostanze di natura molecolare con proprietà chimiche tipiche del legame covalente, di spessore comparabile, per ordine di grandezza, a quello delle singole molecole costituenti, caratterizzati da architetture che conferiscono loro ordine strutturale e precise funzioni. I materiali che costituiscono i f. molecolari possono essere di diversa natura: inorganici, organici e biologici, e le tecniche utilizzate dalla natura o dall’uomo per la loro formazione sono assai diversificate. Il quadro degli studi di natura conoscitiva e di quelli condotti con intenti applicativi nel settore è molto vasto: in forma sintetica va dagli studi sulla struttura e sulle proprietà delle bolle di sapone e del doppio strato lipidico della membrana cellulare, alle indagini su f. molecolari organizzati quali elementi primordiali all’origine della vita, sino agli sviluppi tecnici dell’elettronica molecolare e alle realizzazioni di elaboratori organici e biologici. Uno dei f. molecolari più studiati e che riveste grande importanza in natura è quello composito lipidi-proteine, costituente l’elemento essenziale della membrana cellulare. Le indagini sulla struttura e sulle proprietà di tale membrana costituiscono una parte fondamentale degli studi svolti nell’ambito della biologia cellulare e della biofisica. Nell’ambito più proprio della fisica della materia, e in particolare della fisica molecolare, particolare rilievo è stato dato agli studi su f. molecolari artificiali, prevalentemente costituiti da materiali organici, con intenti principalmente applicativi.

Per la realizzazione di f. molecolari sono stati proposti diversi metodi e tecniche, che hanno portato allo sviluppo di processi preparativi in fase sia liquida sia gassosa. I processi di più larga diffusione sono quelli basati sulle tecniche di Langmuir e sull’autoassemblaggio da soluzione. Al fine di realizzare dispositivi facenti uso di f. molecolari, si rende anche necessario lo sviluppo di tecniche litografiche ad hoc per la definizione di opportune geometrie planari del f. ed eventuali processi di mascheratura per la deposizione di f. diversi sullo stesso substrato. Gli spessori estremamente ridotti dei f. molecolari fanno sì che queste tecniche debbano consentire risoluzioni spaziali molto elevate e possedere estrema accuratezza.

Gli studi applicativi e le realizzazioni che fanno uso di f. molecolari si inquadrano prevalentemente negli sviluppi della cosiddetta elettronica molecolare. Quest’ultima si rivolge allo studio sia di materiali di natura molecolare per applicazioni elettroniche ed elettroottiche sia dell’elettronica su scala molecolare (dispositivi costituiti da singole molecole o da singoli complessi molecolari). I maggiori problemi che limitano lo sviluppo di una vera tecnologia di questi f. sono: scarsa resistenza ambientale e stabilità termica, proprietà meccaniche inadeguate, grandi difficoltà nel preparare f. esenti da difetti e da micropori, scarsa riproducibilità in fase di preparazione. Nonostante questi problemi, che sono peraltro assiduamente studiati, lo spettro delle applicazioni avanzate è assai ampio. La motivazione essenziale del ricorso a f. molecolari per la costruzione di dispositivi risiede nella prospettiva di realizzare architetture molecolari opportunamente strutturate e organizzate, capaci di svolgere funzioni specifiche e coordinate soprattutto nei campi della trasduzione e del trattamento del segnale e della conversione di energia. Importanti applicazioni dei f. molecolari si stanno realizzando nel settore della produzione di energia mediante il sistema solare fotovoltaico. Finora, il materiale più utilizzato per la costruzione delle celle fotovoltaiche è stato il silicio cristallino, impiegato in sottili strati aventi spessore di qualche frazione di millimetro. Il silicio monocristallino ha rendimenti di conversione pari al 13-17%, mentre il policristallino presenta rendimenti del 12-14%, anche se caratterizzato da un minore costo di produzione. Il silicio amorfo a f. sottile, invece, presenta un rendimento del 5-10%, ma, oltre a costi di produzione notevolmente inferiori rispetto al silicio cristallino, possiede una grande versatilità e flessibilità di impiego. Infatti, la struttura del pannello in silicio amorfo consente una sua applicazione sulle facciate degli edifici o in sostituzione delle vetrate; inoltre, tali celle fotovoltaiche garantiscono, a differenza del silicio cristallino, il loro rendimento anche in condizioni di scarsa illuminazione. Sono sistemi a f. sottile anche quelli con semiconduttori CIS (rame, indio, selenio), CIGS (rame, indio, gallio, selenio), tellururo di cadmio. I materiali CIS e CIGS hanno rendimenti fino al 13%.

F. sottili

Strati sottili di materiale, ancorché di spessore non riconducibile a strati molecolari, generalmente detti f. sottili, hanno due settori principali di applicazione in ottica: quello, più tradizionale, dell’ottica tridimensionale, dove l’interazione tra onda elettromagnetica e f. sottile avviene per attraversamento o riflessione lungo lo spessore del f., l’altro, più recente, dell’ottica integrata dove, essendo la radiazione elettromagnetica essenzialmente confinata nel f. sottile, l’interazione ha luogo lungo l’estensione superficiale del f. medesimo.

Storicamente, le prime realizzazioni industriali di f. ottici sottili sono state le argentature chimiche di vetri per la realizzazione di specchi altamente riflettenti, che risalgono agli inizi del 19° sec.; è dello stesso periodo l’accidentale realizzazione di uno strato antiriflettente mediante attacco chimico (J. Fraunhofer, 1817), ma che rimase senza applicazioni pratiche. È solo a partire dal secondo decennio del 20° sec. che si sviluppa decisamente la tecnologia dei f. sottili, metallici prima e poi anche dielettrici, a seguito della messa a punto delle tecniche di deposizione per evaporazione sotto vuoto resa possibile dal perfezionamento dei sistemi di pompaggio. Prenderemo qui in esame modelli di f. ottici sottili omogenei, quelli, cioè, le cui caratteristiche ottiche non cambiano significativamente muovendosi lungo il suo spessore né lungo la superficie del supporto su cui è stato realizzato. In applicazioni specifiche ci si serve di strati composti di molti f. sottili sovrapposti (il loro numero arriva anche a superare il centinaio).

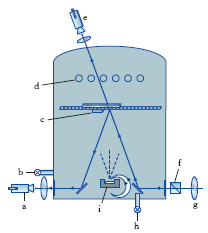

Tecniche realizzative di f. sottili. - In generale, i metodi per realizzare f. sottili si possono dividere in due categorie: i metodi additivi, nei quali il f. viene realizzato disponendo sul supporto del materiale aggiuntivo, e i metodi sottrattivi e sostituzionali, nei quali il f. viene realizzato modificando una zona superficiale del supporto vetroso o cristallino per asportazione parziale, generalmente chimica, oppure impiantando particelle energetiche (impiantazione ionica) o sostituendo per via fisica o chimica parte degli atomi superficiali (scambio ionico o in-diffusioni). I metodi addittivi sono di gran lunga i più usati per f. ottici e i principali sono le deposizioni fisiche da fase vapore; queste tecniche si basano tutte su processi che prevedono due fasi principali: la vaporizzazione del materiale da depositare e la deposizione del materiale vaporizzato sul supporto. Questi due processi devono essere svolti a pressione molto ridotta (tra 10-10 e 10-5 tor) per minimizzare le interazioni tra il materiale vaporizzato e l’ambiente gassoso che impedirebbe o danneggerebbe la deposizione. I metodi di vaporizzazione più frequentemente impiegati sono: l’evaporazione termica, in cui il materiale viene portato allo stato gassoso mediante riscaldamento ottenuto con bombardamento elettronico o con crogioli a effetto Joule, e la polverizzazione catodica (comunemente denominata sputtering), in cui la vaporizzazione del materiale viene ottenuta mediante bombardamento con particelle pesanti (generalmente, ioni gassosi). Per la rimozione di materiale dalla fase solida esiste anche un metodo che impiega l’ablazione laser. I principali metodi di deposizione fisica da fase vapore sono: l’evaporazione termica, da crogiolo o da cannone elettronico (v. .), in condizioni reattive o non reattive; la polverizzazione catodica assistita da plasma (in corrente continua o a radiofrequenza), eventualmente con l’ausilio di un campo magnetico; la polverizzazione mediante cannone ionico (IBSD, ion beam sputtering deposition); la deposizione mediante energizzazione delle particelle condensanti (IP, ion plating) in configurazione assistita sia da plasma sia da sorgente ionizzante (per es., un arco catodico); la deposizione assistita da bombardamento ionico (associata sia a evaporazione termica, che a polverizzazione catodica). Un’altra categoria di tecniche di deposizioni nel vuoto utilizzata per i f. ottici sottili sono le deposizioni chimiche da fase vapore, specialmente nelle configurazioni assistite da plasma, in cui il materiale da deporre viene ottenuto, mediante una reazione chimica, da un precursore che sia stato inserito, in forma di vapore, nell’impianto di deposizione. Questi processi sono particolarmente adatti a substrati plastici.

Materiali per f. ottici sottili. - Le principali caratteristiche di questi materiali dal punto di vista del loro uso per realizzare f. sottili sono le costanti ottiche (indice di rifrazione, coefficiente di attenuazione, diffusione), le proprietà meccaniche (adesione al supporto, durezza, resistenza all’abrasione, tensioni interne, densità ecc.), la stabilità chimica e ambientale (resistenza all’umidità, a variazioni termiche, ad atmosfere corrosive ecc.). Questi materiali si possono grossolanamente dividere, a seconda delle lunghezze d’onda d’impiego, in due categorie: quelli opachi (per es., i metalli), impiegati generalmente in ottiche in riflessione, e quelli trasparenti, utilizzabili anche in ottiche trasmissive.

Applicazioni dei f. ottici sottili. Tra le molte applicazioni dei f. ottici sottili quella certamente più diffusa riguarda i trattamenti antiriflettenti. Questi tendono a ridurre, nella banda spettrale di interesse, la riflettanza intrinseca del componente ottico interessato, per evitare perdite nell’intensità del segnale trasmesso e riflessioni indesiderate; vengono realizzati trattamenti antiriflettenti sia a f. singolo sia multistrato; questi ultimi sono molto più efficaci in termini di massima trasmittanza oltre che di larghezza di banda spettrale. Altre applicazioni molto diffuse sono: trattamenti riflettenti, generalmente realizzati con strati alternati ad alto e basso indice di rifrazione e spessore ottico pari a un quarto della lunghezza d’onda di interesse; filtri interferenziali a banda stretta; filtri passo-basso o passa-alto; filtri divisori di fascio; polarizzatori; guide d’onda per ottica integrata.

Applicazioni dei f. sottili in elettronica. - I f. sottili hanno trovato importanti applicazioni anche nell’elettronica: tra queste si devono ricordare i TFT (thin film transistor), largamente impiegati per la realizzazione dei dispositivi di visualizzazione a cristalli liquidi (display TFT). Di notevole interesse sono anche le applicazioni nella realizzazione dei MEMS (micro electro-mechanical systems), dispositivi che consentono di integrare, in un unico componente, elementi meccanici insieme a circuiti elettronici per il controllo e l’elaborazione del segnale. L’utilizzazione della tecnologia MEMS ha permesso, per es., lo sviluppo di una nuova generazione di sensori, i quali sono più efficienti di quelli della generazione precedente e, grazie alle ridotte dimensioni con cui sono costruiti, anche più versatili. Un esempio ulteriore di applicazione dei f. sottili all’elettronica è costituito dai dispositivi SAW (surface acoustic wave), costituiti sostanzialmente da un substrato di materiale piezoelettrico sul quale viene deposto un trasduttore interdigitale di forma opportuna per l’eccitazione delle onde superficiali. Tali dispositivi si prestano bene nel campo della sensoristica, quando sul substrato sia depositato un film di materiale attivo (capace per es. di adsorbire particolari molecole presenti nell’ambiente). Il meccanismo di rilevamento alla base di questi sensori sfrutta le caratteristiche di propagazione dell’onda acustica che viene eccitata sulla superficie del materiale attivo. Infatti, le proprietà della sostanza che deve essere rilevata o della grandezza che deve essere misurata inducono cambiamenti sia sulla velocità sia sull’ampiezza dell’onda acustica superficiale, che possono essere registrati e quindi correlati con le grandezze chimiche o fisiche da misurare.