motrice a vapore

Macchina alternativa che trasforma in energia meccanica l’energia termica del vapore d’acqua.

Cenni storici

Già nel 1601, G. Della Porta descrisse un congegno nel quale la pressione del vapore, agente in un recipiente a tenuta, era impiegata per sollevare acqua; S. de Caus diede notizia, nel 1615, di un apparecchio analogo nel quale la pressione esercitata dal vapore sull’acqua contenuta in una sfera riscaldata determinava la fuoriuscita di un getto di acqua; G. Branca descrisse, nel 1629, una prima rudimentale turbina ad azione; al marchese di Worcester, insieme ad altre invenzioni, è attribuita (1663) quella di un apparecchio per il sollevamento di acqua mediante vapore. Intanto la scoperta dell’esistenza della pressione atmosferica (E. Torricelli, 1643) indirizzava su una nuova via (intrapresa, tra i primi, da O. von Guericke) le ricerche per la macchina a vapore. Si pensò cioè di utilizzare quale forza motrice la pressione atmosferica, mentre il vapore doveva servire soltanto per espellere l’aria e formare il vuoto, condensandosi: furono così ideati i cosiddetti motori atmosferici. La macchina di D. Papin, assistente di C. Huygens, realizzata verso il 1690, funzionava secondo questo principio. Papin sperimentò un piccolo modello della sua invenzione, ma il primo che abbia applicato il vapore alla produzione di notevoli quantità di lavoro fu T. Savery con la costruzione (brevettata nel 1698) di una macchina per il sollevamento dell’acqua. La pressione raggiunta era abbastanza alta (fino a qualche atmosfera) e queste macchine, adoperate per sollevare acqua dalle miniere di carbone, diedero luogo a esplosioni, anche con gravi conseguenze. Un progresso importante fu quello realizzato da T. Newcomen e J. Cawley (1705), operai meccanici inglesi, che resero indipendenti la motrice e la pompa. Nel macchina a vapore atmosferica di Newcomen, il cilindro era situato sopra la caldaia e mediante l’apertura di un rubinetto era riempito di vapore; questo sollevava così lo stantuffo che era richiamato anche, tramite un bilanciere, dal peso dell’asta che comandava lo stantuffo della pompa dell’acqua. Chiuso l’accesso del vapore, veniva spruzzata acqua fredda nel cilindro, provocando la condensazione rapida; la conseguente depressione e la pressione atmosferica facevano abbassare lo stantuffo che compiva la corsa di lavoro.

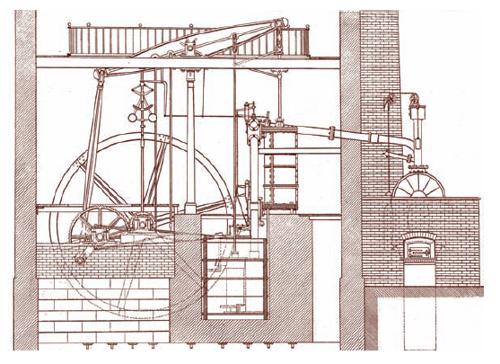

L’ideatore della m. nella sua forma moderna è però lo scozzese J. Watt, al quale venne affidato dall’università di Glasgow, presso la quale era impiegato come meccanico di precisione, un modello funzionante di macchina di Newcomen, con cilindro di 2 pollici di diametro, perché lo riparasse. Studiandolo, Watt rilevò che il basso rendimento era imputabile alle perdite di calore in seguito alla condensazione che avveniva nel cilindro. Eseguita una serie di ricerche sulla condensazione, giunse nel 1765 alla sua prima grande invenzione, quella del condensatore separato; lo scopo dell’innovazione era quello di permettere alle pareti del cilindro di restare calde come il vapore al suo ingresso e a tal fine egli introdusse anche la camicia di vapore attorno al cilindro. Proseguendo sulla via dei perfezionamenti, Watt attuò gran parte dei dispositivi di cui sono ancora munite le macchine moderne (fig. 1). Limitò l’ammissione del vapore a una frazione della corsa introducendo la fase di ‘espansione’, che costituisce la seconda grande invenzione di Watt; portò il vapore ad agire su ambo le facce dello stantuffo, realizzando il ‘doppio effetto’; applicò il regolatore di velocità a forza centrifuga da lui stesso ideato, e sostituì la sospensione a catena con il cosiddetto parallelogrammo guidante l’asta dello stantuffo, il cui moto alternativo trasformò, per mezzo del bilanciere e del meccanismo di biella e manovella, in moto rotatorio, rendendo così la macchina adatta per uso industriale come motrice per le più svariate applicazioni.

Sul principio del 19° sec. si moltiplicarono gli studi e le invenzioni; infatti, le applicazioni della m. alla locomozione terrestre e alla propulsione navale (R. Fulton, 1803) si svilupparono con un crescendo continuo e la m. finì con il rivoluzionare gradualmente tutta la produzione industriale fino a quando, nel 20° sec., la macchina alternativa venne sostituita in quasi tutte le applicazioni dalla turbina a vapore, dai motori a combustione interna e da quelli elettrici.

Struttura e funzionamento

Una m. comprende: a) il generatore di vapore (o caldaia) per la trasformazione dell’acqua in vapore; b) l’apparato motore (o m. propriamente detta), che utilizza l’energia termica del vapore trasformandola parzialmente in lavoro meccanico utile (se la m. è inserita in un impianto a circuito chiuso è necessario ancora il condensatore, nel quale il vapore di scarico dell’apparato motore ritorna, condensandosi, allo stato liquido e dal quale il condensato è inviato per mezzo di una pompa di estrazione in un pozzo caldo); c) un apparecchio di alimentazione (per lo più pompa), con il quale si rimanda in caldaia o il condensato dal pozzo caldo o nuova acqua dal serbatoio di alimentazione, se la m. è a scarico libero.

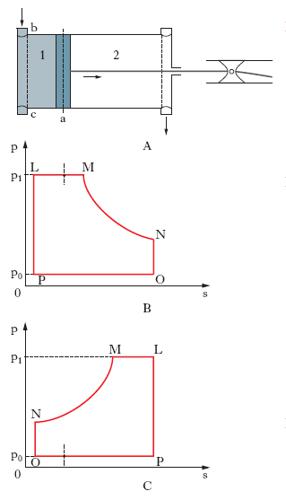

Il tipo più semplice di m. è costituito da un cilindro di ghisa o di acciaio (fig. 2A) nel cui interno scorre a tenuta uno stantuffo a; questo divide il cilindro in 2 camere, ciascuna delle quali comunica per mezzo di luci tanto con la caldaia quanto con lo scarico (atmosfera o condensatore). Per mezzo di stelo, testacroce, biella e manovella il movimento rettilineo alternativo dello stantuffo è trasformato in movimento rotatorio continuo dell’albero motore. Il vapore agisce alternativamente sulle 2 facce dello stantuffo; l’apertura e la chiusura delle luci di ammissione e di scarico sono ottenute per mezzo di un sistema di distribuzione comandato dallo stesso albero.

Secondo il ciclo ideale, il funzionamento della m. si svolge in 2 corse, cioè in un giro dell’albero. Nella 1ª corsa, all’inizio della corsa di ammissione b è aperta, il vapore entra nel cilindro per una parte soltanto della corsa, la sua pressione si mantiene costante e uguale a quella della caldaia, p1 (fase di ammissione). Riferendosi a quanto avviene nella camera 1, riportando su un diagramma (fig. 2B) in ordinate le pressioni assolute p nella camera e in ascisse gli spostamenti s dello stantuffo, la fase di ammissione è rappresentata da un segmento LM parallelo all’asse delle ascisse. Nella rimanente parte della corsa la luce di ammissione è chiusa e il vapore si espande continuando a premere sullo stantuffo, mentre la sua pressione diminuisce gradualmente secondo la linea MN (fase di espansione). A fine corsa si apre nella stessa camera la luce di scarico c; la pressione si abbassa di colpo al valore della pressione di scarico p0 (ammettendo che l’abbassamento di pressione sia istantaneo, la linea rappresentativa è NO). Durante la 2ª corsa, lo stantuffo retrocedendo espelle il vapore, mentre la pressione si mantiene costante e uguale a p0 (fase di scarico OP). Alla fine della 2ª corsa si chiude lo scarico, si apre l’ammissione e la pressione risale istantaneamente al valore p1 (PL). Ciò che avviene nella camera 1 si ripete nella camera 2 (fig. 2C), in modo che, mentre nella prima si hanno ammissione ed espansione, nell’altra si ha scarico e viceversa. Alla fine di ogni corsa la pressione subisce una brusca variazione che, riferendosi ai diagrammi della fig. 2, è data dalla differenza delle pressioni corrispondenti ai segmenti LP e NO.

Il ciclo reale di funzionamento differisce da quello ideale per alcune ragioni: a) il vapore nelle tubazioni dal generatore alla m. incontra resistenze le quali provocano un abbassamento di pressione; attraverso la luce di introduzione il vapore assume un’elevata energia cinetica, la quale non può essere ottenuta che a scapito di un’ulteriore caduta di pressione (si dice che il vapore si lamina), che va perduta; b) durante l’ammissione la pressione decresce lentamente; c) durante lo scarico la pressione nel cilindro è maggiore di quella esterna, a causa delle resistenze offerte dallo scarico; d) necessità di aggiungere alcune fasi ausiliarie per rendere graduale l’inversione del senso della pressione sullo stantuffo, facendo in modo che, quando questo si avvicina al punto morto, la pressione si attenui a monte e si accentui a valle. Tali fasi sono: anticipo allo scarico (aprendo lo scarico prima della fine corsa), compressione (chiudendo lo scarico prima della fine corsa), anticipo all’ammissione (aprendo l’introduzione un po’ prima del punto morto). Tutto ciò provoca una diminuzione del lavoro utile.