piombo

Elemento chimico avente simbolo Pb, numero atomico 82, peso atomico 207,2; ne sono noti in natura gli isotopi stabili: 204, 206, 207 e 208. È un metallo di color bianco bluastro, che all’aria diventa rapidamente opaco per formazione di un velo di sottossido che a caldo si trasforma in ossido. Il p. forma con molti altri elementi leghe largamente usate nella tecnica (➔ lega).

Caratteristiche

Il p. ha densità elevata (11,34 g/cm3 a 20 °C), fonde a 327 °C, bolle a 1740 °C, è tenero, tanto da potersi tagliare con il coltello, si presta alla laminazione, all’estrusione, ma può assumere una durezza relativamente alta se addizionato di piccole percentuali di altri elementi (antimonio, arsenico, rame ecc.). È facilmente attaccato dagli agenti chimici e atmosferici, però reagisce formando composti che costituiscono uno strato superficiale protettivo; così, a contatto dell’acido solforico si forma un velo di solfato di p. non più attaccabile; l’acqua non lo scioglie perché le piccole percentuali di anidride carbonica in essa presenti formano uno strato di carbonato di p.; all’aria umida si forma, come già detto, uno strato di ossido che si trasforma in carbonato (o bicarbonato) di p. per azione dell’anidride carbonica. Resiste molto bene all’acido fluoridrico; a freddo è solubilizzato facilmente dall’acido nitrico; in ambiente alcalino reagisce piuttosto rapidamente, formando i corrispondenti piombiti.

Il p. si comporta chimicamente come bivalente e come tetravalente; i composti del primo tipo sono più stabili dei secondi, però si conoscono diversi composti organici stabili del p. tetravalente. I minerali di p. più importanti sono la galena, PbS, la cerussite, PbCO3, l’anglesite, PbSO4, la piromorfite, 3Pb3(PO4)2•PbCl2, la wulfenite, PbMoO4.

Metallurgia

Lo sviluppo dei processi di flottazione selettiva ha consentito, in tempi relativamente recenti, l’utilizzazione di minerali solforati (galena) assai poveri e impuri per altri solfuri (prevalentemente blende).

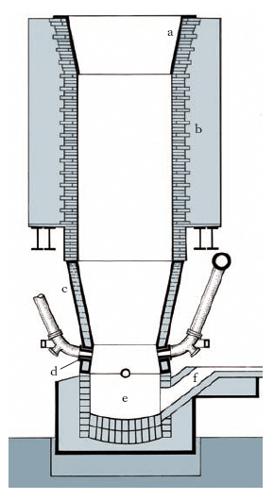

Estrazione del p. grezzo. - Realizzato un arricchimento del minerale originario (di norma galena, in quanto gli altri minerali hanno importanza molto secondaria agli effetti estrattivi), si effettua in genere un arrostimento che ha lo scopo, in prevalenza, di trasformare il solfuro in ossido. L’arrostimento della galena deve essere eseguito con qualche cautela in relazione alle sue peculiari caratteristiche fisiche e chimico-fisiche (alta friabilità e fragilità; basso punto di fusione). Occorre tener conto, inoltre, della notevole esotermicità delle reazioni di arrostimento. L’arrostimento viene effet;tuato quasi esclusivamente in forni Dwight-Lloyd (➔ Dwight-Lloyd, processo), in cui l’aria attraversa il letto di minerale spinta dal basso verso l’alto, e non viceversa come nel modello classico, con i concreti vantaggi di mantenere fredda la griglia, preservandola dall’usura, di diminuire le quantità di polveri trascinate dai gas e di aumentarne, invece, il contenuto di SO2 fino a 6-7%, facilitandone il recupero al fine della sua trasformazione in acido solforico. La riduzione avviene in un forno a tino, del tipo raffreddato ad acqua (v. fig.); nella tramoggia a viene caricato il materiale da trattare, composto da circa 80% di minerale arrostito e sinterizzato e da 10-13% di coke, il resto essendo costituito da rottami di ferro e prodotti di riciclo. Data la particolare aggressività delle scorie che si originano nello svolgimento del processo, si rende necessario sostituire una par;te del normale rivestimento refrattario b del forno con cassoni c di lamiera metallica (di ferro, in genere), all’interno dei quali circola acqua di raffreddamento, sicché una parte del materiale in via di elaborazione aderisce alla parete raffreddata e funge esso stesso da rivestimento protettivo. La riduzione si esplica essenzialmente per mezzo dell’ossido di carbonio, che si forma al di sopra della zona degli ugelli, d (dai quali viene immessa l’aria comburente), a spese del carbonio presente nella carica e dell’anidride carbonica che costituisce il prodotto primario della combustione. L’impiego di marce particolari, preriscaldando, per es. l’aria, o arricchendola in ossigeno e iniettando nel tino, attraverso tubiere aggiuntive, nafta o idrocarburi gassosi o polverino di coke, ha permesso, per i forni di più recente costruzione, di ridurre del 20-25% il consumo di coke. Nella parte bassa del forno, e cioè nel crogiolo e, si raccolgono poi i prodotti di scorificazione e riduzione risultanti dalla progressiva elaborazione della carica. Essi sono stratificati procedendo dall’alto in basso nell’ordine seguente: scorie (densità 3,6 g/cm3), costituite da silicati di ferro e calcio, metallina (5,2), costituita da solfuri di rame e ferro, speiss (6,0), costituito da solfoarseniuri e solfoantimoniuri di ferro, rame e p., p. grezzo o p. d’opera (11,0). Il p. grezzo viene prelevato dal fondo del crogiolo a mezzo di un sifone f, e in tal modo si può ottenere la separazione dagli altri prodotti. Il p. così ottenuto ha un titolo dal 92 al 99%, il resto essendo costituito da altri metalli, tra i quali prevalgono il rame, l’antimonio e talora anche il bismuto; sono inoltre presenti piccole quantità di stagno e talvolta di nichel. Grande importanza ha infine il contenuto di metalli preziosi, specie di argento e, in assai minor misura, di oro; in base a tale tenore sono infatti adottati particolari trattamenti successivi del grezzo per la separazione dei suddetti metalli.

Un altro metodo di estrazione del p. grezzo consiste in un arrostimento della galena in condizioni tali da favorire la formazione di solfato (PbSO4) e la successiva reazione tra questo e il solfuro (PbS), così da originare p. metallico. Accanto a queste reazioni è inoltre possibile la normale riduzione dell’ossido di p. con carbone e con ossido di carbonio. Il processo, che si realizza in forni a riverbero, richiede uso di concentrati ad alto tenore di p. (70% e anche più), non più del 2% di silice nella carica e sistemi particolarmente efficienti di recupero delle polveri convogliate dai gas.

Affinazione. - I metodi seguiti per l’affinazione del p. sono numerosi e si basano sia sull’allontanamento degli elementi estranei per ossidazione selettiva dei medesimi, sia sulla formazione di composti che permettono l’estrazione di alcuni dei metalli presenti, sia infine sulla separazione elettrolitica del p. dagli altri costituenti. Il p. impuro può infatti subire un trattamento con aria e vapore in un forno a riverbero: in una prima fase dell’operazione, condotta a circa 400 °C, si realizza l’eliminazione di gran parte del rame presente, che si separa sulla superficie del bagno sotto forma di schiuma solida; successivamente, portando il bagno prima a 800 °C e poi a circa 1000 °C, si ha ossidazione dello stagno, arsenico, cobalto e nichel e quindi dello zinco, ferro e antimonio. La separazione di alcuni dei costituenti può anche essere realizzata per via chimica (processo Harris). Si possono infatti eliminare in un primo tempo ferro, rame, nichel e cobalto per riscaldamento a temperatura conveniente; trattando poi il p. a circa 400 °C con una miscela contenente idrato e cloruro sodico, e aggiungendo a poco a poco del nitrato di sodio, si separano l’arsenico, l’antimonio e il bismuto, che possono poi essere recuperati.

L’eliminazione dello zinco dal p., che ne contiene sia perché in esso originariamente presente sia perché introdottovi per disargentarlo (➔ argento), può essere realizzata con il metodo al cloro; il trattamento si effettua a circa 450 °C in un ambiente in cui il p. è posto a contatto con cloro gassoso: si ha così formazione di cloruro di zinco, che forma una scoria fusa sulla superficie del metallo. L’estrazione del bismuto dal p. può invece effettuarsi per mezzo di un trattamento con calcio o magnesio (processo Kroll-Betterton): si ha infatti formazione di composti intermetallici del tipo Mg3Bi2 e Ca3Bi2, che si separano al raffreddamento allo stato di croste. Da ricordare infine i metodi elettrolitici che utilizzano come anodo il p. impuro, come catodo il p. elettrolitico e come elettrolita un bagno contenente fluosilicato di p. o, preferibilmente, acido solfammico, che è meno corrosivo. Si opera alla tensione di 0,5 V e con densità di corrente di circa 100 A/m2, in presenza di piccole quantità di colla che migliorano le caratteristiche dei fanghi anodici in cui si raccolgono le impurezze e i metalli preziosi contenuti nel p. impuro.

Piombatura. - Si definisce così il rivestimento di una superficie con uno strato di p. a protezione da agenti chimici. Essa si effettua distendendo il p. fuso per immersione o a spruzzo, o provocando un deposito catodico elettrolitico con partenza da bagni con fluoborati o solfamati. Nella piombatura a immersione si aggiunge al p. il 2-25% di stagno, a volte con l’1-10% di antimonio. La piombatura a fogli, per coperture o pareti interne di vasche e serbatoi, si effettua fissando un foglio di p. sulla superficie da ricoprire.

Impieghi

Il p. è impiegato per la fabbricazione di tubi per condutture, di lastre usate nelle camere a p., per la confezione di recipienti per l’industria chimica, per la fabbricazione di piastre di accumulatori elettrici (è il suo maggiore impiego), per il rivestimento di cavi elettrici, per il confezionamento di vernici, smalti, adesivi, cosmetici, per la fabbricazione di proiettili per armi da fuoco, per la preparazione di composti antidetonanti per la benzina, della biacca, del minio, per la fabbricazione dei vetri; lastre di p. di qualche centimetro di spessore sono pure impiegate in alcuni apparecchi di appoggio di strutture murarie o metalliche. Per il suo elevato potere assorbente nei riguardi di radiazioni ionizzanti, il p. è largamente usato per fabbricare recipienti schermanti destinati a contenere sostanze radioattive, guanti e indumenti protettivi per radiologi, schermi protettivi intorno a sorgenti di radiazioni ionizzanti.

Produzione

I composti del p. sono velenosi, tanto più quanto maggiore è la loro solubilità; la permanenza in ambienti contenenti polveri o vapori di p. o suoi composti produce fenomeni di avvelenamento cronico (➔ saturnismo).

La produzione mondiale di p. di miniera è andata costantemente aumentando fino alla seconda metà degli anni 1980, quando ha superato i 3.500.000 t annue. Successivamente è diminuita, per poi tornare a salire nei primi anni del 21° sec. (3.840.000 t nel 2008). Principale paese produttore è la Cina (1.320.000 t ), seguita da Australia, Stati Uniti, Perù e Messico. La Cina occupa il primo posto, davanti a Stati Uniti, Germania, Regno Unito e Giappone, anche nella classifica dei paesi produttori di p. di fonderia, ottenuto attraverso processi di recupero e riciclaggio. Per quanto riguarda l’Italia, la modesta produzione di p. di miniera (1000 t annue, 36° posto nella classifica mondiale) è in parte compensata dalla buona resa nel p. di fonderia (190.000 t annue, nono posto nella classifica mondiale).

In considerazione della conclamata nocività ambientale imputabile all’uso del p. si tende oggi a ridurne il consumo nei settori di tradizionale impiego, operandone, fin dove possibile, la sostituzione o surrogazione con altri tipi di materiali: tale è il caso del settore delle vernici, delle benzine, degli accumulatori elettrici, dell’odontoiatria ecc. Ancora elevato resta, invece, l’impiego del p. nella costruzione di condutture per il trasporto di liquidi corrosivi e negli accumulatori elettrici. Nel complesso, riduzioni più sensibili si sono registrate nei paesi a economia industriale avanzata, mentre nei paesi emergenti, a causa di una dotazione di tecnologia meno sofisticata, la tendenza è ancora all’aumento dei consumi.

Aspetti medici

Piombemia Presenza di p. nel sangue. Per il diffuso e intenso inquinamento ambientale, nella maggioranza delle grandi città la piombemia supera mediamente i 15 μg/dl. Piomborrachia Concentrazione di p. nel liquido cefalorachidiano, variabile nel soggetto normale da 0 a 18 μg/dl: può aumentare notevolmente in casi di avvelenamento da p. sino a raggiungere, in corso di encefalopatie, valori superiori a 40 μg/dl. Piomburia Eliminazione di p. con le urine in caso di elevata piombemia.

Cenni storici

Il p. è noto fin dalla più remota antichità; fu in uso per vari strumenti fino dal periodo preistorico, in Oriente, in Egitto, in Europa. Le miniere più ricche erano quelle del Laurio in Attica, in Macedonia, a Cipro, a Rodi, in Gallia, in Britannia, in Spagna, nell’Africa proconsolare, in Etruria, nell’Elba, in Sardegna. Si metteva in commercio in lingotti con marchio. In Grecia costava 5 dracme ogni talento e il plumbum nigrum (il p. propriamente detto, così chiamato per distinguerlo dal plumbum candidum, lo stagno) nel 1° sec. d.C. 6 centesimi la libbra. Si usava, oltre che per saldature, per legature e restauri, per fabbricare ex voto modesti, giocattoli, minuscoli vasetti per corredo funebre simbolico, per alterare la lega delle monete e per falsificarle, per modelli di medaglie, per marche e gettoni con varie figurazioni e iscrizioni (tesserae plumbeae). Ridotto in lamine sottili, fu adoperato nel mondo greco-romano come materiale scrittorio, soprattutto per iscrivervi a sgraffio formule magiche di maledizione contro determinate persone (tabellae defixionum). Con il p. si facevano le ghiande da scagliare con le fionde (glandes missiles), i pesi, cassette, urne cinerarie, le condutture dell’acqua (fistulae aquariae) con iscrizioni dell’officina, dei plumbarii, dei nomi di imperatori, magistrati, proprietari. Flagelli con palline plumbee si usavano nelle torture. I minerali di p. venivano utilizzati a scopi terapeutici e se ne ricavavano colori come il bianco di cerussa. Il p. ebbe anche applicazioni nell’edilizia per piombare i ramponi di ferro che legavano i massi e i tamburi delle colonne. Nel Medioevo (e anche in età moderna) fu usato per la fabbricazione dei sigilli circolari pendenti, di cui erano munite numerose categorie di documenti pubblici.