tintura

Farmaceutica

Preparato liquido ottenuto per azione di solventi su sostanze vegetali essiccate (droghe), in forma facilmente assimilabile dall’organismo; le t. di droghe animali, già assai rare un tempo, sono oggi praticamente in disuso. Il rapporto t./droga è 5:1 a esclusione delle piante velenose o molto attive per le quali è invece di 10:1. A seconda del solvente impiegato le t. prendono il nome di acquose, alcoliche (alcoliti), eteree (eteroliti), vinose (enoliti), acetiche (acetolati); tuttavia, dato che la quasi totalità delle t. impiegate oggi è alcolica, il termine t. senza ulteriori specificazioni sta a indicare le preparazioni alcoliche. Si distinguono in semplici o composte a seconda che per la loro preparazione sia stata trattata un’unica sostanza o una miscela di sostanze. La preparazione delle t. si fa per macerazione (➔) o per percolazione (➔), più raramente per digestione (➔). La scelta del procedimento di estrazione viene determinata dalla natura della droga e dal suo comportamento nel corso dell’estrazione. La t. può essere preparata anche diluendo con il solvente di gradazione appropriata un estratto concentrato (solitamente estratto fluido), fino a ottenere il titolo prescritto in principi attivi. Le t. così ottenute si presentano come soluzioni liquide, solitamente limpide, che devono essere conservate in flaconi pieni, ben chiusi e al riparo dalla luce; per prevenire possibili intorbidamenti o precipitazioni può essere consentita l’aggiunta di piccole quantità di glicerina (fino al 5%).

Tecnica

Operazione intesa a conferire una colorazione stabile, regolare e uniforme a un supporto di qualsiasi natura, in modo tale che il colorante penetri in tutto il suo spessore, invece di arrestarsi alla superficie del supporto come avviene nella verniciatura, nella patinatura ecc. Nel caso particolare della t. delle fibre tessili diventa determinante la disponibilità di sostanze coloranti con requisiti di: solubilità o dispersibilità in fase acquosa, o almeno possibilità di solubilizzazione temporanea in fase di t.; intensità di colorazione; capacità di salita e fissaggio sulle fibre; idoneità a produrre tinte dotate di sufficiente resistenza (solidità) ai trattamenti chimici e fisici cui le fibre sono assoggettate nel corso della lavorazione o dell’uso. La scelta del colorante, le operazioni da eseguire e le apparecchiature da utilizzare dipendono dalla natura delle fibre e dalla forma in cui esse si presentano (fiocco, nastro di carda, filato o tessuto).

Cenni storici

Nell’Egitto antico i tintori disponevano già di un’ampia gamma di coloranti naturali prodotti in loco, e di alcuni provenienti da altri Paesi (Persia, India, Cina). Plutarco cita la porpora di Tiro, universalmente nota nel mondo antico. L’uso dei coloranti si diffuse anche nell’Occidente, presso i Greci e i Romani, e la t. dei tessuti riuscì a sopravvivere agli sconvolgimenti causati dall’immigrazione dei popoli in seguito alla caduta dell’Impero romano.

Nel corso del Trecento l’arte dei tintori riprese a fiorire e a organizzarsi in corporazioni e nel Rinascimento raggiunse un livello altissimo. I coloranti si ricavavano allora da sostanze naturali, quali la cocciniglia, lo zafferano, i licheni, il guado (sostanza colorante turchina) ecc. La scoperta della mordenzatura al sale di stagno portò nella prima metà del Seicento a un considerevole miglioramento nella solidità della t. dei tessili. Nel 1667 i Fiamminghi introdussero la t. della lana in Inghilterra, dove l’uso del guado era molto diffuso, mentre l’impiego dell’indaco, colorante di origine straniera, venne per molti anni aspramente combattuto. Nel Settecento s’introdusse l’uso di coloranti di origine minerale, si migliorò la tecnica della mordenzatura e il governo francese svelò nel 1765 il segreto della t. al rosso turco.

La storia della t. moderna ebbe inizio nel 1856 con la scoperta da parte di W.H. Perkin della malveina, primo colorante a base di catrame di carbon fossile, ed è proseguita sino ai nostri giorni con la realizzazione di tutta una serie di coloranti di sintesi.

Classificazione dei coloranti

Tipi di classificazioni

I coloranti per tessili possono essere classificati sia in base alla loro costituzione chimica, sia in base al loro comportamento tintoriale e alle condizioni di applicazione. Nella pratica industriale viene preferita la seconda classificazione, in quanto consente al tintore di valutare immediatamente l’idoneità o meno del colorante e di conoscere a priori le norme essenziali che ne condizionano l’impiego e i limiti di solidità delle t. con esso ottenibili: a ciascun gruppo tintoriale appartengono, ovviamente, classi diverse di composti chimici (➔ coloranti). Il conferimento del colore al substrato tessile presuppone l’adsorbimento, da parte della fibra, del colorante o del suo precursore, la penetrazione di quest’ultimo all’interno dei pori e il suo fissaggio per via fisica, chimica o meccanica. La denominazione commerciale di un colorante è generalmente composta da: nome convenzionale della classe tintoria di appartenenza; specificazione del colore; una o più lettere e cifre che indicano sfumatura del colore, solidità alla luce, concentrazione ed eventuali caratteristiche speciali.

Coloranti per fibre naturali animali

Per la t. di queste fibre (lana, mohair, cachemire, cammello, seta ecc.) possono essere utilizzati: a) coloranti acidi: offrono una vastissima gamma di tonalità e sono utilizzabili per drapperia leggera, tessuti d’arredamento e magliera; b) coloranti al cromo: per le loro caratteristiche di elevata solidità alla luce e ai trattamenti a umido possono essere applicati alla lana in tutti i suoi stadi di lavorazione (fiocco, nastro, filato, pezza); c) coloranti premetallizzati: particolarmente indicati per applicazioni su seta in quanto producono tinte ben egualizzate e dotate di ottima solidità alla luce e al lavaggio; d) coloranti reattivi: caratterizzati da grande brillantezza e solidità al lavaggio molto elevata, su lana e seta; e) coloranti al tino.

Coloranti per fibre naturali vegetali

Per la t. di cotone, lino, canapa, iuta ecc. si usano: a) coloranti sostantivi o diretti: offrono una vasta gamma di toni, caratterizzati da discreta brillantezza, mentre le solidità alla luce e al lavaggio possono raggiungere valori soddisfacenti solo dopo adeguati post-trattamenti; b) coloranti al tino: per le solidità alla luce e al lavaggio particolarmente elevate, sono di impiego generale per articoli da bucato, stoffe da arredamento e tessuti che devono essere esposti alle intemperie; c) coloranti allo zolfo: molto simili ai coloranti al tino dal punto di vista applicativo; d) coloranti reattivi: caratterizzati da vivacità di toni e da solidità alla luce e al lavaggio molto elevate; e) coloranti azoici a sviluppo (naftoli): presentano brillantezza di toni e ottime solidità alla luce e alla bollitura.

Coloranti per fibre artificiali

Per il raion viscosa e cuproammoniacale si usano coloranti sostantivi e reattivi, avendo cura tuttavia di rallentare il procedimento di t. in quanto il coefficiente di rigonfiamento di queste fibre è molto alto. Nel caso dell’acetato e del triacetato, si opera con coloranti dispersi in fase acquosa; la t. avviene per assorbimento del colorante nella fibra, a temperatura inferiore a 90 °C per non danneggiare la fibra; segue in genere un trattamento di copulazione con sviluppatori. Nella t. delle fibre artificiali si tinge sempre con l’aggiunta di prodotti ugualizzanti al bagno di tintura. Talvolta si adotta la cosiddetta t. in pasta (o in massa), molto diffusa anche e soprattutto nella t. di fibre sintetiche, che consiste nell’incorporare direttamente nella soluzione del polimero gli opportuni pigmenti coloranti prima del passaggio attraverso le filiere; le fibre tinte con questo sistema presentano colorazioni molto uniformi e solidità elevatissime.

Coloranti per fibre sintetiche

Per la t. di queste fibre, caratterizzate da strutture molto compatte e dal numero mediamente esiguo di gruppi atti a interagire con le molecole dei coloranti, è necessario ricorrere a procedimenti ad alta temperatura e/o all’impiego di adatti trasportatori. Fra i coloranti per fibre sintetiche notevole diffusione hanno trovato quelli dispersi e a pigmento speciale. Le fibre poliammidiche sono tingibili con coloranti acidi, al tino, premetallizzati, dispersi, reattivi. Per le fibre poliestere è richiesta in genere un’elevata energia affinché i coloranti riescano a vincere le resistenze passive che ne ostacolano la diffusione, e pertanto sono necessari lunghi tempi di t. o procedimenti ad alta temperatura. I risultati migliori si ottengono con coloranti dispersi; nella t. in pezza si ricorre spesso al procedimento thermosol. Le fibre poliacriliche si tingono con coloranti basici, con impiego di agenti ritardanti ed egualizzanti. Le fibre policloroviniliche sono caratterizzate dalla mancanza di gruppi tintorialmente reattivi; si tingono generalmente a basse temperature (55-90 °C) e con tempi molto lunghi con coloranti dispersi e con l’impiego di carrier, ossia di prodotti ausiliari che accelerano e favoriscono i normali processi di tintura. Per le fibre polipropileniche si ricorre generalmente alla t. in pasta prima della filiera o alla t. a umido su fibre opportunamente modificate; in quest’ultimo caso si possono utilizzare coloranti acidi, al cromo, premetallizzati.

Macchinario per la tintura

T. di top, tow e fiocco

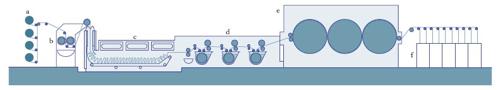

Può eseguirsi in modo discontinuo o continuo a seconda che si usino apparecchi di t. indipendenti o linee di t. in continuo. Nel primo caso l’apparecchio di t. può assimilarsi a una vasca dove circola il bagno di t. e in cui vengono posti appositi recipienti estraibili contenenti il fiocco alla rinfusa, o il top (semilavorato di lana costituito dal nastro pettinato risultante dall’operazione di pettinatura) o il tow (nastro continuo costituito dall’insieme di più filamenti paralleli riuniti dopo l’estrusione dalla filiera) confezionati in bobine; vi è una pompa per la circolazione del bagno. Negli apparecchi più moderni è possibile invertire il senso di circolazione del bagno (esterno-interno o viceversa); inoltre, specie per la t. delle tecnofibre, sono diffusi apparecchi che lavorano sotto pressione. Con la t. in vasche indipendenti il ciclo di lavoro, discontinuo e molto lungo, prevede: preparazione del materiale da tingere (preventiva apertura del fiocco e ribobinatura del top o del tow); carico del recipiente; t. vera e propria; scarico del recipiente; essiccazione del fiocco o lisciatura del top o tow. Per svolgere in modo continuo questa serie di operazioni, e quindi per esigenze di maggiore produttività, si sono andati diffondendo numerosi impianti per la t. in continuo. Lo schema della fig. 1 può dare un orientamento sulla struttura di tali impianti. Un complesso per la t. del top o tow è composto da: rastrelliera d’alimentazione a, foulard b per l’impregnazione con una soluzione di colorante addensata e la spremitura dei nastri, vaporizzatore c per la fissazione del colorante in presenza di vapore saturo, vasche d di lavaggio e lisciatura, essiccatoio a tamburi e, uscita e raccolta dei nastri in vasi f. L’impianto in continuo per la t. in fiocco risulta invece formato da un caricatore automatico, un ovattatore-apritore per formare un materasso regolare di fibre, un foulard d’impregnazione, una camera di vaporizzazione per il fissaggio del colorante, un secondo caricatore, una serie di vasche di lavaggio, un terzo caricatore e, infine, un essiccatoio a tamburi.

T. di filati

Può avvenire con il filato in confezione di rocche, bottiglioni, focacce, matasse. Sono usati apparecchi sotto pressione per le rocche, costituiti da un’autoclave che forma la vasca di circolazione del bagno, nel quale le rocche vengono immerse, applicate a un porta-rocche. Si è generalizzato l’uso di impianti con autoclavi orizzontali o verticali completamente automatizzati.

T. di pezze o tessuti

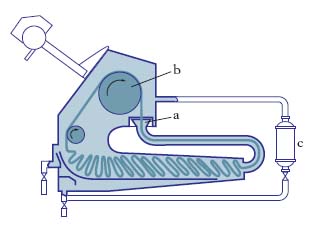

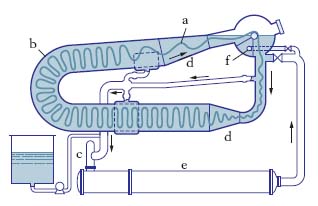

Il macchinario relativo può essere per trattamento discontinuo o continuo; in quest’ultimo caso la macchina di t. fa parte di più lunghe linee di lavorazione comprendenti, oltre alla t., sezioni per il disincollaggio, la sbianca, il lavaggio, la polimerizzazione, l’essiccazione ecc. dei tessuti. Le macchine per pezze singole o per limitate quantità di tessuto (procedimento di t. discontinuo) costruttivamente possono essere a pressione atmosferica (mulinello, jigger, overflow), o sotto pressione per la t. ad alta temperatura (su subbio, in corda, jet). In particolare nello jigger il tessuto si svolge da un cilindro per avvolgersi, con tensione controllata, su un secondo cilindro immergendosi durante il percorso nel bagno di t. che è contenuto in una vasca; il numero di percorsi varia in relazione al tipo di colorante impiegato e al risultato finale che si vuole ottenere. Nella macchina overflow il tessuto è trasportato da un aspo e per caduta spontanea insieme alla corrente liquida, sistema particolarmente vantaggioso per tessuti delicati. In fig. 2 è riportato lo schema di un overflow per articoli serici, in cui a indica la tramoggia di trabocco (overflow) per il trascinamento del tessuto, b l’aspo e c lo scambiatore di calore per il riscaldamento del bagno. Negli apparecchi per la t. sotto pressione in subbio e in corda, essenzialmente composti da un’autoclave orizzontale contenente il bagno di t., la temperatura può raggiungere 140 °C. In fig. 3 è schematizzata una macchina, detta semplicemente jet, ad alta temperatura, a ugelli, per la t. di tessuti in corda con assenza assoluta di tensione: in questo tipo d’apparecchio infatti il tessuto non si muove trascinato da aspi o cilindri, ma viene fatto avanzare nel tubo a U, essenzialmente in forza del movimento del bagno mantenuto in circolazione da una pompa; inoltre, il tessuto per tutta la durata del trattamento si trova costantemente immerso nel bagno e quindi non viene sottoposto ad alcuna azione meccanica localizzata o diffusa. Dato il sistema di trascinamento senza tensione, questa macchina si presta in particolar modo per tessuti delicati e maglierie.

Grande importanza infine hanno assunto, in seguito alla diffusione delle tecnofibre e alla necessità di conseguire produttività elevate, riducendo contemporaneamente il ciclo di lavorazione, i procedimenti e gli impianti per la t. continua di tessuti e maglierie. I metodi proposti sono numerosi: in generale tali procedimenti si compongono di due fasi principali: la prima di impregnazione del tessuto con la soluzione colorante, la seconda di sviluppo e fissaggio del colorante sulla fibra mediante vaporizzazione. Tra questi procedimenti vi è il thermosol per tessuti in poliestere con il quale il colorante viene trasferito all’interno della fibra riscaldando la struttura tessile fino a 200 °C: il materiale da tingere viene passato prima attraverso una vasca, in cui è presente la t. colorante, e i rulli d’impregnazione, successivamente in un essiccatoio per rimuovere l’umidità e infine in una unità di termosolaggio per rendere plastiche le fibre così da consentire la solubilizzazione del colorante nelle fibre stesse.

T. di capi confezionati

Tale procedimento è molto diffuso per articoli delicati. Una macchina per t. di capi confezionati si compone schematicamente di un’autoclave cilindrica, con una centralina oleodinamica per ottenere la rotazione dell’autoclave: il tamburo, infatti, per migliorare l’uniformità di t. è rotante, e inoltre getti di vapore contribuiscono a mantenere in movimento il bagno, rendendo superflue le palette o gli aspi che rischiavano di danneggiare gli articoli più delicati.

T. delle pelli

Operazione della lavorazione delle pelli da concia, consistente nel conferire alle pelli già conciate la tinta definitiva. Per la massima parte si adoperano i coloranti artificiali, soprattutto quelli all’anilina, sia basici, sia diretti, sia acidi, in relazione alla qualità delle pelli e al tipo di concia a cui sono state sottoposte; in alcuni casi, per pelli macchiate o di colore scuro, può essere utile procedere a una preventiva decolorazione; in altri casi, alla t. dovrà seguire una mordenzatura. L’operazione della t. si può compiere in vari modi; i sistemi più usati sono: t. alla spazzola, impiegata specialmente per pelli pesanti da valigeria; t. a spruzzo, particolarmente adatta per quelle al sommacco di concia fresca; t. in barca, cioè in una vasca d’acciaio inossidabile entro cui è preparato il bagno, per pelli a concia vegetale, per cuoio da legatura ecc.; t. al tino, simile alla precedente, impiegata per pelli di struttura delicata; t. al bottale, la più diffusa, impiegata essenzialmente per pelli al cromo. Temperatura e composizione del bagno, tempo di trattamento ecc. vengono stabiliti a seconda della qualità delle pelli. Dopo la t. le pelli subiscono un bagno di avvivaggio e poi vengono poste ad asciugare distese e inchiodate per evitare le pieghe, le aggrinzature ecc.