utensile

In botteghe artigiane, laboratori, officine, ogni attrezzo semplice, atto alla lavorazione dei metalli, del legno o della pietra; per es., il martello, lo scalpello, le tenaglie, le pinze, le forbici, la sega, la lima, il trapano, il punteruolo ecc. Macchine u. Macchine operatrici che servono per la lavorazione di metalli, legnami, pietre e altri materiali impiegati nella tecnica. Utensileria Insieme degli u. destinati all’esecuzione di una lavorazione, oppure reparto di officina avente il compito di preparare gli u., i calibri e le attrezzature destinati a una data lavorazione, e di provvedere alla loro affilatura. È dotato perciò di macchine operatrici adeguate e di tutti gli strumenti di misura occorrenti.

Antropologia

Rispetto a un determinato oggetto si possono individuare, a scopo tipologico, due categorie di u.: quelli che servono a modificarlo e quelli che non lo modificano. Nella prima categoria rientrano gli u. che servono a rompere, a schiacciare, a tagliare, a dividere, a raschiare o a perforare; essi funzionano a colpo, a pressione o a sfregamento. Appartengono a questo gruppo: il martello; l’ascia e l’accetta, presenti già nei livelli paleolitici; lo scalpello, diffuso soprattutto in età neolitica; il coltello, di epoca aurignaziana; la sega, già presente nel Paleolitico, con gli affini grattatoio e raschiatoio; il piccone, grossolano strumento di perforazione; il punteruolo, di origine musteriana; da esso derivò l’ago, generalmente d’osso, molto frequente nei livelli maddaleniani. Il trapano ha attraversato almeno cinque fasi di evoluzione, dalla semplice bacchetta rigida, fatta rotare fra il palmo delle mani, fino al trapano ad archetto; a questa evoluzione si accompagnò il graduale perfezionamento anche dello strumento per perforare, cioè la saetta, inizialmente di pietra appuntita.

Gli u. che non modificano l’oggetto, ma che servono per mantenerlo fermo, per fissarlo, per svellerlo o per sollevarlo, sono per lo più semplici: pinza, chiodo, tenaglie, leve. Un altro u. di questa categoria è la vite; il principio del passo della vite, che può apparire tecnicamente semplice, è stato completamente ignorato in Oceania e in America, con la sola eccezione degli Inuit.

Tecnica

Si definiscono macchine u., in particolare, macchine operatrici impiegate nella lavorazione di pezzi meccanici con lo scopo di modificarne forma, dimensioni o finitura superficiale (rugosità), mediante taglio di sovrametallo con asportazione di truciolo, effettuato tramite apposito utensile. Le macchine u. sono caratterizzate da due moti di lavoro fondamentali: a) il moto di taglio, che è il moto relativo fra l’utensile e il pezzo e che consente di eseguire l’operazione di taglio con asportazione di truciolo; b) il moto di avanzamento (o di alimentazione), che consente all’utensile di venire a contatto con nuovo sovrametallo. A questi due moti fondamentali se ne aggiunge ancora un terzo, detto moto di registrazione, che permette di posizionare l’utensile rispetto al pezzo prima della fase di taglio e di definire lo spessore di sovrametallo da asportare.

In base al diverso grado di automazione posseduto (programmazione delle lavorazioni, compensazione di eventuali errori ecc.), le macchine u. possono classificarsi in: macchine u. universali; macchine u. a controllo digitale; centri di lavoro; sistemi di lavorazione. Le macchine u. universali costituiscono una categoria molto diffusa in quanto sono caratterizzate da elevata versatilità e costi di investimento contenuti. Le macchine u. a controllo digitale costituiscono un’evoluzione delle precedenti e sono dotate di un elevato grado di automazione. I centri di lavoro sono derivati dalle macchine u. a controllo digitale e ne estendono le possibilità di applicazione, in quanto consentono di impiegare utensili di tipo diverso e di operare la loro sostituzione automatica durante un ciclo di lavorazione. I sistemi di lavorazione sono costituiti da gruppi di macchine u. a controllo digitale costruttivamente separate, ma collegate da dispositivi di trasporto dei pezzi e asservite a un elaboratore centrale che ne controlla e coordina le funzioni.

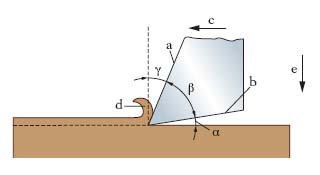

La forma, le dimensioni e le caratteristiche dell’u. dipendono dal tipo di operazione da eseguire e dal materiale da lavorare, sia nel caso più generale di lavorazione con asportazione di truciolo sia nel caso particolare di lavorazione per deformazione plastica (come nell’imbutitura al tornio). Considerando il caso più semplice di un u. monotagliente (v. fig.) si osserva che esso presenta una forma tipica a cuneo, simile a quella di uno scalpello. Tale u. è definito da due superfici piane a e b, che si intesercano in uno spigolo tagliente, e da due superfici laterali che lo delimitano in larghezza. Durante il moto di taglio c, l’u. distacca dalla superficie del pezzo uno strato di sovrametallo e lo trasforma in truciolo d. La faccia a dell’u. che è in contatto con il truciolo in formazione è detta petto, mentre la faccia b, rivolta verso la superficie lavorata, è detta dorso. L’angolo γ formato fra il petto dell’u. e la normale alla superficie in lavorazione è detto angolo di spoglia frontale (o angolo di taglio frontale); l’angolo α formato fra il dorso dell’u. e la direzione della superficie lavorata è detto angolo di spoglia dorsale (o angolo di taglio dorsale); l’angolo β compreso fra petto e dorso dell’u. è detto angolo di acutezza. L’angolo di spoglia frontale γ ha grande influenza sulla formazione del truciolo: valori più elevati di γ determinano migliori condizioni di strisciamento del truciolo lungo il petto dell’u. e minore assorbimento di potenza durante il taglio. La presenza dell’angolo di spoglia dorsale α ha lo scopo di impedire lo strisciamento del dorso dell’u. sulla superficie lavorata, in modo da evitare il danneggiamento di quest’ultima e una rapida usura dell’utensile. L’angolo β, complementare di α+γ, influenza la resistenza meccanica del tagliente. Nel caso in fig., conclusa la passata, al pezzo viene conferito il moto di avanzamento parallelo allo spigolo tagliente dell’utensile. Terminato il piano in lavorazione alla macchina u. è dato il moto di registrazione e. Il grande sviluppo nei materiali per u. e una progettazione avanzata degli organi di comando delle macchine u. hanno condotto a un incremento delle velocità di taglio durante le lavorazioni per asportazione di truciolo. Le lavorazioni ad alta velocità permettono, oltre che un aumento sensibile del volume di truciolo asportato nel tempo, anche una riduzione dello sforzo di taglio e una migliore finitura superficiale; inoltre, tutto il calore generato viene evacuato insieme ai trucioli, con un riscaldamento del pezzo e dell’utensile quasi insignificante.

La crescente automazione presentata dalle macchine u. consente di eseguire la lavorazione che interessa sulla base di istruzioni programmate dall’utente e quindi trasferite all’unità di governo della macchina in oggetto. Mentre in passato la programmazione della macchina era di tipo manuale, oggi l’uso di linguaggi simbolici (in particolare, del tipo APT, automatically programmed tools) rende possibile la programmazione automatica della macchina stessa. I programmi di progettazione CAD consentono inoltre di generare automaticamente, a partire dalla geometria del pezzo da lavorare, le istruzioni per il controllo adottato.