fresa

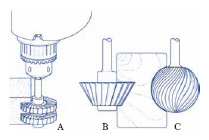

Utensile per lavorazioni meccaniche (in particolare, di metalli, ma anche di legno, di marmo ecc.), costituito da un solido di rivoluzione ( corpo-f.) sulla cui superficie sono distribuiti simmetricamente più taglienti: questi ultimi, allorché l’utensile ruota uniformemente intorno al proprio asse, vengono successivamente e periodicamente a contatto con il pezzo in lavorazione, asportando il materiale sotto forma di trucioli discontinui (v. fig.).

La varietà di f. riscontrabile nella tecnica è definita da vari parametri che ne consentono classificazioni diverse. Un primo parametro è dato dalla forma del pezzo da lavorare; in funzione di tale parametro si hanno pertanto: f. a spianare (per lavorare piani), f. cilindriche (sempre per lavorare piani), f. cilindrico-frontali (per lavorare contemporaneamente due piani ortogonali), f. a disco (per lavorare scanalature o per tagliare), f. a codolo pluritaglienti, cilindriche, frontali, cilindrico-frontali, a bottone ecc. (per lavorare piccoli piani, anche due piani ortogonali contemporaneamente, scanalature ecc.), f. per lavorazioni specifiche (costituite da una o più f., connesse tra di loro e destinate a lavorazioni specifiche). Un secondo parametro è dato dal materiale costituente i taglienti, la cui scelta è determinata dalle caratteristiche del materiale da lavorare; si hanno, per es., f. a inserti in metallo duro, in cui il corpo della f. supporta e blocca una serie di taglienti, in metallo duro, sostituibili e intercambiabili; f. integrali in metallo duro, che necessitano di essere di volta in volta riaffilate; f. a inserti in ceramica, per lavorazione di materiali di elevata durezza. Un terzo parametro atto a definire la varietà di f. è dato dalla geometria del corpo-f. (in particolare, dalla forma del solido di rivoluzione); detto parametro è completato da una serie di indicazioni relative al diametro della f., agli angoli caratteristici (inclinazioni dei denti), nonché al tipo di attacco al mandrino della macchina.

Nelle miniere, per l’abbattimento di minerali da ridurre in piccoli grani, si adoperano grosse f. costituite da dischi muniti di punte, riunite in serie su uno stesso albero in modo da interessare una certa profondità di scavo; anche nella perforazione di gallerie, grandi macchine, dette talpe, utilizzano numerose f. a bottone o a disco, operanti contemporaneamente nel fronte di scavo.

In meccanica agraria, attrezzo multiplo rotativo destinato alla preparazione del letto di semina con un solo passaggio, in sostituzione dell’aratro o dell’erpice.

Fresatrice Macchina utensile per la lavorazione dei metalli (anche di altri materiali come legno e marmo), che adopera come organo di lavoro la fresa. La macchina è caratterizzata dal fatto che il moto di lavoro (rotatorio) è conferito all’utensile, mentre i moti di avanzamento o alimentazione e di accostamento (movimenti rapidi di avvicinamento dell’utensile al pezzo) sono conferiti al pezzo. Quest’ultimo viene fissato, o direttamente o tramite appositi dispositivi, a una tavola chiamata tavola portapezzi. Poiché le velocità di lavoro o taglio devono essere selezionate in base alle caratteristiche del materiale da lavorare, è indispensabile che l’utensile sia dotato di velocità angolare variabile entro vasti limiti. Per ottenere questa condizione si utilizza un motore elettrico a velocità variabile, grazie al quale è possibile raggiungere con esattezza la velocità di taglio desiderata. Anche i moti di avanzamento e accostamento richiedono la possibilità di essere variati, per adeguarne i valori alla potenza disponibile all’utensile e al grado di finitura desiderato; anche tali moti sono ottenuti mediante dispositivi che applicano velocità variabili con continuità. Le fresatrici possono essere distinte in universali e da produzione.

Le fresatrici universali, generalmente a mandrino principale orizzontale, hanno alcune caratteristiche comuni: possono essere dotate di dispositivo divisore, inserito o meno durante il moto di avanzamento della tavola; effettuano, a divisore scollegato dalla tavola, fresature circonferenziali, a determinate distanze angolari tra di loro (ingranaggi a denti diritti, profili scanalati ecc.); viceversa, a divisore collegato, effettuano fresature di scanalature elicoidali (per es., ingranaggi a dentatura elicoidale); inoltre, sulle fresatrici universali è possibile montare testine inclinabili, dotate di mandrino verticale azionato da motore, per eseguire lavorazioni ausiliarie (alesatura, foratura ecc.).

Nelle fresatrici da produzione i movimenti conferibili al pezzo sono più ridotti di numero, a tutto vantaggio delle dimensioni delle macchine; è inoltre più elevata la potenza installata al mandrino. Le fresatrici da produzione si suddividono in fresatrici verticali, con asse del mandrino verticale, e fresatrici orizzontali, con asse del mandrino orizzontale; sia le une che le altre si suddividono ulteriormente in: fresatrici a mensola, nelle quali il pezzo è sostenuto da una struttura a mensola; fresatrici a banco fisso, in cui il pezzo scorre mediante una tavola, su una robusta guida, fissata a terra e denominata banco; fresatrici a montante mobile, macchine (in generale di grandi dimensioni) in cui tutti i moti, non solo quello di lavoro, sono conferiti all’utensile; fresatrici a copiare, dotate di un elemento, detto palpatore, mediante il quale è possibile realizzare sul metallo del pezzo in lavorazione la stessa sagoma di un campione.

Per fresatura elettrochimica si intende un’operazione di finitura consistente nel porre il pezzo metallico da finire come anodo in un bagno elettrolitico e nel portare avanti con l’elettrolisi la sua dissoluzione fino al punto voluto, proteggendo con maschere di protezione le parti che non devono essere trattate; si ottiene così un grado di finitura maggiore che con altri metodi tradizionali.