fenoplastiche, resine

(o fenoliche o fenoplasti) Classe di prodotti plastici ottenuti per policondensazione del fenolo e della formaldeide (o di fenoli quali, per es., cresolo, anche con altre aldeidi, quali benzaldeide, furfurolo e altri). Benché questo tipo di reazione fosse noto dalla seconda metà del 19° sec., spetta a L.H. Baekeland il merito di averla resa industrialmente realizzabile ai primi del 20° sec. studiando le caratteristiche e le possibilità d’impiego dei prodotti di reazione (detti anche bacheliti). Dalla reazione in soluzione acquosa fra fenolo e formaldeide (con rapporto molare formaldeide/fenolo maggiore di 1), in presenza di sostanze alcaline agenti da catalizzatori, si formano alcoli fenolici, con uno o più gruppi metilolici in posizione orto o para. Questi gruppi metilolici, particolarmente reattivi per la presenza dell’ossidrile fenolico, reagiscono condensandosi; la resinificazione avviene in tre stadi, noti con il nome di stadio A (resolo), B (resitolo) e C (resite). I prodotti del tipo A si usano per lo più per preparare vernici, collanti ecc.; quelli del tipo B servono per polveri da stampaggio che poi, sotto l’azione del calore e di opportuni catalizzatori, passano allo stadio C. Se la reazione fra fenolo e formaldeide si fa avvenire in leggero difetto di formaldeide e in ambiente acido, si formano composti fusibili, solubili, con pochi legami trasversali, detti novolacche, che possono reagire ancora con formaldeide in ambiente alcalino per dare resiti. Sull’andamento di queste reazioni e sulle caratteristiche dei prodotti hanno importanza la concentrazione del catalizzatore, la natura del fenolo e dell’aldeide impiegata, la temperatura, la durata della reazione, oltre al già citato rapporto fenolo-aldeide.

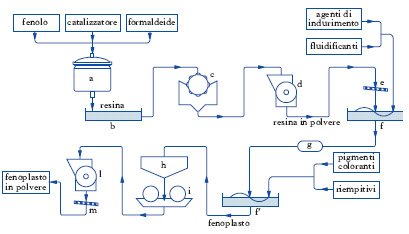

Industrialmente, la preparazione di resine fenoliche si può effettuare caricando in una autoclave a (v. fig.) le quantità richieste di fenolo, di formaldeide e di catalizzatore, facendo avvenire la reazione riscaldando, poi sfruttando il calore sviluppato nella reazione e infine facendo il vuoto per favorire l’eliminazione dell’acqua formatasi durante il processo di condensazione. La resina così ottenuta, dopo avere subito un raffreddamento in b, viene frantumata in un frantoio c, ridotta in polvere in un molino d, da cui attraverso un vaglio e passa in un miscelatore f e, dopo una sosta nel recipiente g, nell’altro miscelatore f′, nei quali viene mescolata con vari ingredienti, quali fluidificanti, pigmenti coloranti, riempitivi, agenti di indurimento (per es., esammina); il fenoplasto così ottenuto, dopo sosta nel recipiente h, viene frantumato nel frantoio i e polverizzato nel molino l: dopo aver attraversato il vaglio m è pronto per essere usato per stampare, a caldo e sotto pressione, oggetti di forma e tipo diverso, impiegati in elettrotecnica, in radiotecnica, nelle costruzioni di automobili, ferroviarie, di utensilerie ecc.

Con le resine f. si preparano anche laminati, cioè materiali ottenuti, per lo più sotto forma di fogli, sovrapponendo strati di carta, di tessuti (di cotone, raion, nailon ecc.) impregnati con una resina e pressandoli a caldo a bassa o ad alta pressione. Questi laminati si usano nelle costruzioni aeronautiche, per parti di apparecchiature, per l’industria tessile, elettrica, frigorifera, in ebanisteria ecc. Altre applicazioni delle resine f. sono rappresentate dagli adesivi usati nella preparazione dei compensati e dei manufatti in legno, molto apprezzati perché resistenti alle muffe e all’umidità. Si usano ancora nella preparazione di vernici, per il trattamento superficiale, per es., della carta per renderla più liscia, insensibile all’umidità, più resistente ecc.

Oltre ai fenoplasti veri e propri si possono avere i cosiddetti fenoplasti modificati ottenuti, per es., condensando insieme fenoplasti (stadio A) con colofonia o con suoi esteri, con acidi grassi ecc.; tali prodotti hanno particolari proprietà di solubilità, di essiccazione e così via.