mulino

Tecnica

Stabilimento in cui si esegue la macinazione dei cereali (soprattutto del grano); anche macchina che compie tale macinazione. Per estensione, il macchinario atto a macinare altro materiale.

Cenni storici

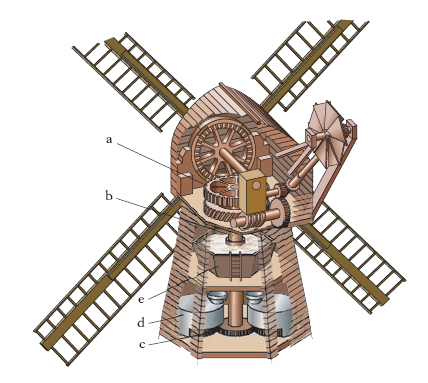

I primitivi mezzi per la macinazione dei cereali erano mortai di pietra con pestelli di pietra o di legno duro, rulli fatti rotolare su pietra o piccole macine. Solo intorno al 1000 a.C. si cominciò, in Grecia, a dare forma più razionale alle macine e in seguito si introdusse l’uso dei palmenti costituiti da due blocchi monolitici di pietra di forma opportuna, il sottostante fisso e il superiore mobile, fra i quali il grano veniva schiacciato; il movimento era ottenuto a spese della forza umana o di animali. In seguito si costruirono m. che utilizzarono vari tipi di ruote idrauliche. Si realizzarono poi i m. a vento, nei quali una ruota a pale, mossa dal vento, azionava la macina tramite rudimentali ruote dentate (fig. 1).

Nella seconda metà del 18° sec. si introdussero le macchine a vapore. Nel 1850 l’introduzione dei laminatoi rivoluzionò l’industria della macinazione sostituendo al sistema della bassa macinazione, in cui lo sfarinamento è compiuto senza eliminare prima la crusca, quello dell’alta macinazione, in cui il grano è gradualmente sgretolato in semole sempre più fini con intermedie separazioni delle crusche, ottenendo sfarinamenti più precisi su prodotti liberati dagli strati corticali.

Tipologie

Attualmente il m., come stabilimento per la macinazione di cereali, è costituito da un fabbricato per l’immagazzinamento del grano (silo) e da un fabbricato a più piani per la pulitura e la macinazione. Si preferisce far compiere ai prodotti in corso di macinazione un percorso lungo la verticale, in modo che essi scendano per gravità dai piani superiori alle successive macchine installate nei piani inferiori; i materiali sono sollevati al piano più alto da nastri trasportatori, da elevatori a tazze o pneumatici. A seconda del tipo di organo macinante si hanno vari tipi di m.: m. a cilindri, m. a dischi, m. a martelli, m. a palle, m. a palmenti, m. a pestelli.

Il m. a cilindri, detto anche cilindraia e talvolta laminatoio, è costituito essenzialmente da due o più cilindri di acciaio, lisci o scanalati, paralleli e rotanti attorno al proprio asse; la frantumazione dei grani avviene per un’azione simultanea di compressione, recisione e fruizione nel passaggio dei grani stessi tra le superfici dei cilindri, controrotanti, che sono più o meno accostate a seconda della finezza di macinazione voluta.

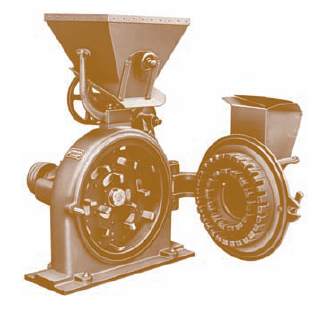

Il m. a dischi è costituito da due dischi verticali paralleli, rotanti intorno al loro asse comune, muniti di denti fissi. Il materiale viene introdotto dalla tramoggia al centro del primo disco e, trascinato dalla forza centrifuga, urta contro i denti, compiendo un percorso a zig zag. Il numero dei denti su ogni disco cresce dal centro alla periferia in modo da aumentare il numero degli urti. In alcuni tipi uno dei dischi può essere fisso (fig. 2).

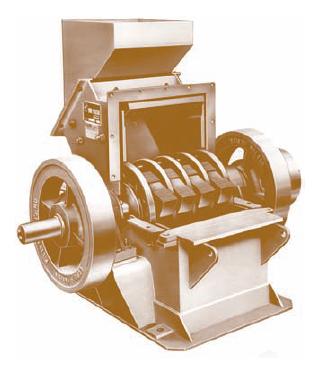

Nel m. a martelli viene sfruttata l’energia cinetica degli organi macinanti, i quali perciò possono avere una massa limitata. I martelli, di foggia diversa, sono imperniati a cerniera su dischi calettati sopra un albero orizzontale in rotazione all’interno di una camera di macinazione (fig. 3). Il materiale, che entra al centro del m., viene lanciato contro le pareti e frantumato dai martelli, che nel moto si dispongono radialmente lasciando un piccolo spazio fra essi e la carcassa.

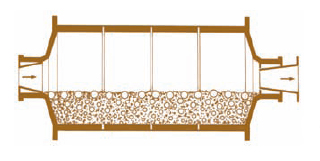

Nel m. a palle la macinazione è effettuata da sfere di metallo o da pietre levigate contenute, con il materiale, in un cilindro rotante ad asse orizzontale (fig. 4). Regolando la velocità di rotazione si fa in modo che le palle vengano trascinate dalle pareti del cilindro fino a una certa altezza per poi ricadere sul materiale, che si macina per urto.

Il m. a palmenti, detto anche macina per grano, è costituito da due mole, di pietra o metalliche, affacciate, di cui una è fissa mentre l’altra ruota intorno al suo asse centrale. Il materiale da macinare, introdotto dalla tramoggia al centro della mola superiore, è costretto a passare nello spazio fra le due mole, in cui viene macinato per pressione e per sfregamento, e si scarica alla periferia.

Il m. a pestelli è costituito da un meccanismo a eccentrico, che solleva periodicamente i pestelli e li lascia quindi ricadere sul materiale da macinare; i pestelli sono alberi metallici verticali che in corrispondenza dell’estremità inferiore terminano a forma di pesanti blocchi cilindrici costituenti le masse battenti.

Tutti i mulini sopra ricordati riducono il materiale in pezzature superiori a 0,5 mm; qualora si voglia ottenere una macinazione più spinta, cioè si voglia ridurre in polvere il materiale, si possono utilizzare i m. centrifughi, come per es. i m. a rulli e i m. a pendolo, nei quali è particolarmente sfruttata l’azione della forza centrifuga, che può agire sia sul materiale sia sugli organi macinanti.

Religione

M. di preghiere Nel buddhismo lamaistico, manufatto destinato a utilizzazione religiosa (in tibetano khorlo, in mongolo khordu): si tratta per lo più di cilindri imperniati su un asse in modo che si possano far ruotare anche a mano; il cilindro mette in movimento preghiere e formule sacre scritte su rotoli di carta fissati allo strumento o direttamente impresse nella sua parte esterna, realizzando in tal modo una benefica diffusione delle virtù insite nelle formule stesse.