liofilizzazione

Particolare metodo di essiccazione (detto anche crioessiccazione) in cui prima il materiale da essiccare viene congelato e poi per effetto dell’applicazione di un vuoto molto spinto il solvente passa direttamente dalla fase solida a quella vapore (sublimazione). La l., pur consentendo di ridurre l’umidità residua dei materiali (frazione di acqua legata ai solidi che compongono il prodotto e che resta in esso dispersa e incongelabile) a valori molto bassi (in taluni casi anche inferiori all’1%), non provoca modificazioni irreversibili della struttura del materiale. Infatti l’essiccazione ordinaria, che comincia come fenomeno superficiale, prosegue attraverso il ritiro del menisco del liquido nei capillari della sostanza: la tensione superficiale esercitata sul materiale da questo menisco determina generalmente delle distorsioni e rotture. Nella l., invece, non si verificano apprezzabili forze capillari in corrispondenza dell’interfaccia fra il materiale da essiccare e i cristalli di solvente, per cui non hanno luogo i citati inconvenienti.

La l. è particolarmente indicata per l’essiccazione di sostanze che si decompongono al riscaldamento o risultano instabili in soluzione concentrata: nei due casi l’essiccazione operata con i metodi usuali non è ovviamente possibile. Inoltre, riesce di grande utilità ove sia indispensabile lavorare sotto rigorose condizioni di sterilità, in quanto, nei materiali congelati, non hanno luogo né la crescita dei batteri né le trasformazioni enzimatiche; poiché l’essiccazione avviene sotto vuoto, altri tipi di deterioramento, quali l’ossidazione dei grassi presenti nel sangue o nella carne o dell’acido ascorbico del succo d’arancia, risultano notevolmente ritardati. Infine è possibile il rapido ripristino del materiale nella forma originaria per semplice aggiunta del solvente rimosso (ciò giustifica il termine l. adottato per caratterizzare il processo in quanto il prodotto essiccato è liofilo, cioè mantiene per il solvente la stessa affinità posseduta prima del trattamento).

La l., applicata in origine ai soli prodotti farmaceutici (antibiotici, sieri, plasma, vitamine, globuline, enzimi, vaccini ecc.), è stata poi estesa al trattamento degli alimenti; trova inoltre impiego anche in chimica (purificazione di prodotti, preparazione di catalizzatori), in medicina (trattamento di tessuti per innesto chirurgico) e in microbiologia (conservazione di ceppi batterici).

La l. degli alimenti risulta particolarmente vantaggiosa in quanto, contrariamente a quanto avviene nella disidratazione convenzionale, il prodotto liofilizzato non si coarta e non presenta indurimento superficiale. Esso mantiene infatti la struttura e il volume originari, a meno che non si tratti ovviamente di un prodotto liquido; il mantenimento della struttura dipende anche dalla mancata migrazione di sali e altri soluti, contrariamente a quanto avviene nei procedimenti tradizionali di disidratazione. La l. può essere applicata ai più diversi alimenti; alcuni vengono trattati direttamente, come succhi di frutta, latte, ortaggi; altri, invece, vengono opportunamente preparati, tagliati a pezzi e privati della parte esterna, come pesce, carne e frutta.

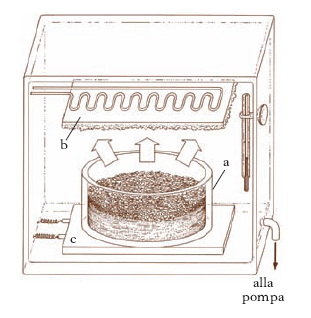

La l. avviene in speciali apparecchiature (liofilizzatori) e lo schema di lavorazione prevede diverse tappe: la prima è rappresentata dal surgelamento del prodotto tra −30 e −40 °C; la seconda tappa consiste nella sublimazione dei prodotti surgelati in camere stagne dove si fa il vuoto spinto. La ricostruzione, o reidratazione, dei liofilizzati è molto rapida. Essa è facilitata dalla struttura superficiale aperta del prodotto e può essere fatta per aspersione o per immersione in acqua fredda. Una volta confezionati in un imballaggio impermeabile all’aria e all’umidità, i liofilizzati si conservano praticamente per periodi indefiniti anche in condizioni ambientali difficili. Valore nutritivo e caratteristiche organolettiche sono assai vicini a quelli dei prodotti freschi e decisamente superiori a quelli di prodotti conservati con altre tecnologie. Un altro vantaggio è rappresentato dalla diminuzione di massa (1/4-1/10 della massa iniziale) e del volume (limitatamente ai prodotti liquidi in origine), con evidenti economie nel trasporto e nell’immagazzinamento.

Per realizzare sensibili riduzioni di volume anche in quei prodotti alimentari che non possono essere ridotti in polvere è stata recentemente messa a punto una tecnica che ha portato alla formulazione di una nuova classe di conservati: i compressed foods, ovvero alimenti liofilizzati e in seguito convenientemente compressi.