Automazione industriale

Automazione industriale

L’esigenza di aumento della produttività ha sempre stimolato la ricerca di soluzioni innovative per la regolazione dei movimenti degli organi mobili delle macchine industriali. Agendo infatti su grandezze fisiche come coppia, velocità e posizione è possibile realizzare automaticamente lavorazioni industriali predeterminate. Questo tipo di approccio, introdotto alla metà degli anni Sessanta del XX sec. facendo uso delle tecniche analogiche allora disponibili, è andato progressivamente perfezionandosi con lo sviluppo dell’elettronica digitale e dell’informatica. Le macchine che possono essere così regolate sono ora di varie tipologie e presentano problematiche tra loro molto diverse. Pensiamo per esempio alle macchine da stampa, ai laminatoi, alle macchine utensili, ai robot e così via. L’automazione di molte di queste macchine è stata realizzata con ottimi risultati quando la tecnica digitale era inesistente, tuttavia il recente sviluppo delle tecnologie informatiche ha consentito un netto progresso, particolarmente per gli aspetti della programmazione e della parametrizzazione.

Il primo esempio di controllo numerico (detto da punto a punto) eseguiva in sequenza, tramite gli attuatori, le operazioni di posizionamento del pezzo da lavorare, attraverso comandi gestiti da un programma predisposto, scritto su un nastro di carta perforato. Successivamente venne messa a punto una versione più sofisticata del controllo numerico detta a profilo continuo. In tal caso, il controllo numerico comanda con continuità, istante per istante e durante la lavorazione, la legge di variazione di ogni moto di avanzamento, assicurando la realizzazione di una determinata traiettoria del pezzo o dell’utensile. La programmazione, più complessa di quella da punto a punto, si limita a definire le coordinate principali del profilo e l’apparecchiatura deve contenere un’unità di calcolo chiamata interpolatore. La traiettoria infatti deve essere approssimata unendo con tratti (rettilinei o circolari) i punti le cui coordinate sono codificate nelle grandezze di riferimento presenti nel programma. I segnali in uscita dall’interpolatore forniscono all’attuatore le coordinate variabili con continuità.

Le tecniche di controllo numerico si sono inizialmente evolute sulla base della nuova componentistica elettronica – tanto di segnale (dai singoli transistori ai circuiti integrati) quanto di potenza (transistori IGBT e tiristori GTO) –, e successivamente utilizzando gli elaboratori dedicati come unità di comando. In tal modo sono state gestite tutte le istruzioni memorizzate per l’esecuzione delle funzioni di controllo numerico. L’innovazione dovuta all’elettronica ha poi rallentato decisamente: la successiva evoluzione (praticamente ancora in atto) è infatti legata al software e alla ricerca di flessibilità, come dimostra la realizzazione di sistemi aperti, sistemi cioè che consentono alle diverse applicazioni di funzionare su più piattaforme di differenti fornitori e di cooperare con altri sistemi e applicazioni. Attualmente, infatti, lo sviluppo prevalente della disciplina dell’automazione riguarda la comunicazione ed è nata l’esigenza di avere un tipo di comunicazione tra i vari dispositivi periferici presenti all’interno del sistema complesso in grado di rispondere alle diverse esigenze connesse alla riduzione dei cablaggi e a una maggiore flessibilità nell’installazione di nuovi dispositivi o nella loro intercambiabilità. Notevoli sviluppi nella gestione delle reti di comunicazione sono stati resi possibili dalla diffusione dei processori tipo DSP e dei componenti FPGA.

Organizzazione del processo industriale

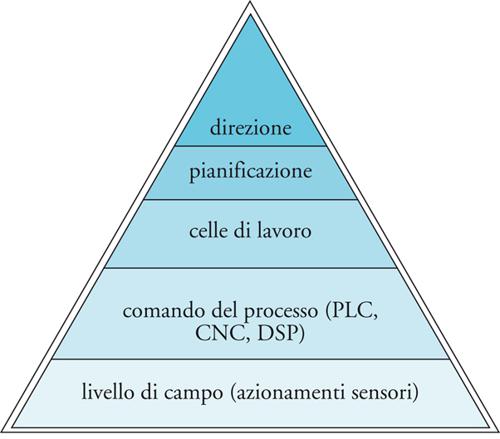

Nell’ambito dell’automazione industriale, l’organizzazione aziendale può essere descritta secondo un modello a piramide (fig. 2) che costituisce la struttura di riferimento della fabbricazione integrata con il calcolatore (CIM, Computer integrated manufacturing).

Al vertice della piramide è collocata la direzione aziendale mentre alla sua base il macchinario e i dispositivi per la produzione; nelle posizioni intermedie si trovano i diversi livelli di pianificazione, la definizione delle celle di lavoro e del comando di processo.

L’azionamento, tipicamente elettrico, che costituisce la base della tecnologia di automazione, si situa nel livello inferiore, detto livello di campo, collegato con la sezione immediatamente superiore costituita dalle unità di governo del processo, dalle quali riceve i segnali di comando e di riferimento e alle quali invia i segnali di misura e segnalazione.

Quando l’azionamento si colloca nell’ambito di un processo industriale, esso rappresenta solo uno dei componenti di un sistema del quale fanno parte altri dispositivi e azionamenti che richiedono un coordinamento delle operazioni. In questo caso lo scambio di informazioni diventa cruciale ed è fondamentale definire le caratteristiche dei dati da scambiare e le modalità con cui sono trattati, non solo per consentire il corretto funzionamento del processo, ma anche per garantire il rispetto di eventuali norme e assicurare la compatibilità in previsione di future espansioni anche con apparecchiature di costruttori diversi. Nei processi di automazione i sistemi di azionamento svolgono quindi compiti diversi con diversi livelli di prestazioni e coordinamento in relazione alle diverse applicazioni, sintetizzate di seguito.

Azionamenti comandati da controllori di moto

Si tratta di servoazionamenti monoasse o multiasse, dotati di schede configurabili e programmabili, finalizzati al conseguimento di una prefissata sequenza di spostamenti all’interno di un determinato ciclo di lavoro. Funzioni tipiche sono tutte le applicazioni di carattere generale nelle quali deve essere garantito il movimento coordinato tra alberi. Per tali azionamenti non si richiedono precisioni in termini di velocità come nelle macchine utensili o nei robot industriali.

Automazione dell’industria continua

Si tratta delle linee di produzione continua e di grande dimensione (laminatoi, cartiere, linee di fissaggio tessili), in cui numerosi motori e azionamenti concorrono a determinare un flusso regolare e continuo del prodotto. A questo scopo si utilizzano motori di taglie diverse a seconda dell’applicazione e del materiale trattato (per es., nastri trasportatori, avvolgitori e svolgitori, rulli di compressione, mescolatori) e il sistema di controllo deve garantire il sincronismo dei diversi attuatori rispetto alla velocità di riferimento della linea. I singoli azionamenti sono comandati generalmente in velocità e/o coppia. La precisione nella regolazione è legata alla qualità del prodotto richiesto.

Linee di produzione discreta

Si tratta di macchine per la produzione regolare e continua di oggetti che richiedono un elevato livello di manipolazione (impacchettatrici, confezionatrici, macchinari dell’industria alimentare) o impianti di potenza medio-piccola, con un numero non elevato di attuatori. Richiedono elevata flessibilità e coordinamento degli attuatori, sincronismo di velocità e di fase, realizzabile mediante sistemi a ingranaggio o alberi e camme elettriche. La velocità di produzione e la sua qualità sono elementi critici, come pure la flessibilità di lavorazione, cioè la possibilità di modificare in modo semplice i parametri e il coordinamento degli attuatori per affrontare variazioni anche frequenti della produzione. Il livello di coordinamento richiesto è elevato e necessita di notevoli potenzialità di elaborazione.

Macchine utensili

La movimentazione degli assi è caratterizzata da crescenti esigenze in termini di velocità di spostamento e precisione di posizionamento (legate anche a una corretta utilizzazione dei sensori e al miglior sfruttamento delle macchine anche a livello di dimensionamento in funzione dei cicli di lavoro). Per la qualità di lavorazione, nelle lavorazioni ad asportazione di truciolo, sono preferiti i mandrini ad alta velocità, mentre il generale requisito dell’aumento della velocità di produzione richiede uno stretto coordinamento dei movimenti di assi e mandrino e dei dispositivi per il cambio dell’utensile. Rispetto al caso precedente si richiedono ulteriori capacità di elaborazione in termini di determinazione delle traiettorie mediante sistemi interpolatori.

Robot industriali

Valgono le considerazioni svolte per la macchina utensile per quanto riguarda le esigenze di velocità e i problemi di definizione delle traiettorie, qui ulteriormente complicati dalla possibilità di un maggior numero di gradi di libertà e dalla necessità di sopperire alla variazione del carico e delle inerzie.

Celle di lavoro

In questo caso uno o più dei componenti descritti negli ultimi tre punti (relativi cioè alla cosiddetta industria discreta) sono impiegati per realizzare una lavorazione completa che comprende, oltre alle singole macchine di lavorazione, anche ulteriori elementi di trasporto, posizionamento e scarico dei pezzi lavorati. Il numero degli attuatori aumenta di conseguenza, e oltre agli elementi di coordinamento già previsti per le singole macchine si aggiunge un livello di supervisione.

L’azionamento nel processo industriale

L’azionamento elettrico destinato ad applicazioni industriali assolve alla funzione di velocità e di coppia con una opportuna struttura e gestione dei segnali. In termini di hardware è costituito da un modulo di potenza, che comprende oltre al motore, il convertitore statico, i sensori e una scheda di controllo che implementa sia le funzioni di regolazione (talvolta in forma analogica, più spesso in digitale) sia le funzioni di interfaccia utente, segnalazione, protezione e diagnostica. Gli attuatori sono motori in corrente alternata asincroni o sincroni con magnete permanente sulla struttura rotorica, alimentati attraverso convertitori di potenza basati su dispositivi statici allo stato solido. Tali componenti appartengono alla famiglia dei tiristori per quanto riguarda la fascia di potenza più elevata (6000 volt 4000 A per i GTO), altrimenti a quella dei transistori (3000 volt 1200 A per gli IGBT); essi non hanno subìto recentemente evoluzioni simili a quelle che si ebbero negli ultimi anni del XX sec. tuttavia molto è stato realizzato nel campo della loro integrazione. Infatti si hanno oggi moduli con diodi in antiparallelo, con circuiti di accensione e con sensori di funzionamento. Per la loro modulazione viene utilizzata la tecnica PWM (Pulse width modulation) che ha innegabili vantaggi rispetto all’onda quadra utilizzata in precedenza, sopratutto per quanto riguarda l’ordine delle armoniche presenti nella tensione di uscita dal convertitore. Tuttavia, per sfruttare maggiormente la tensione ai capi dell’inverter, viene sempre più spesso utilizzata la tecnica SVM (Space vector modulation) che sfrutta la trasformata di Park. Per quanto riguarda i sensori, si utilizzano per lo più sistemi ottici o a ultrasuoni per ottenere informazioni senza contatto, con la possibilità di utilizzare direttamente il segnale digitale e di trasmetterlo su fibra ottica, riducendo così possibili malfunzionamenti riconducibili alla presenza di campi elettromagnetici. Il loro attuale sviluppo è principalmente basato sulla modularità: ciò consente di renderli facilmente modificabili, sia separando la parte dedicata al rilevamento da quella relativa all’amplificatore (che si occupa di analizzare la grandezza rilevata), sia semplificando al massimo la struttura in modo da renderli facilmente modificabili. I segnali di ingresso o di comando (riferimenti o set points di velocità, coppia o corrente) dell’azionamento sono strettamente legati al tipo di applicazione e per generalità di impiego possono essere forniti in forma analogica o digitale. In quest’ultimo caso possono avere forma numerica oppure presentarsi come sequenza di impulsi (in tal caso è necessario un ulteriore circuito per il conteggio).

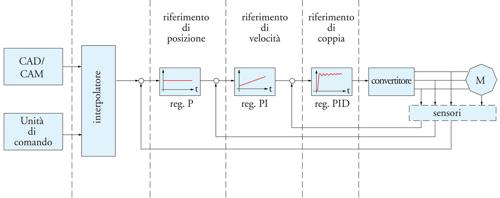

Lo schema di controllo di un azionamento nel caso più generale in cui sono presenti la regolazione di coppia, di velocità e di posizione è riportato in fig. 3, nella quale sono osservabili i tre anelli di regolazione relativi alle grandezze suddette. Ciascuno di tali anelli o loop è regolato e attivato a seconda della necessità e del tipo di grandezza di riferimento. Nella stessa figura sono riportati i regolatori, i quali possono essere sia analogici che digitali. La loro struttura è tipicamente quella PID (proporzionale-integrale-derivativa) a guadagno configurabile, con termine di compensazione e con possibilità di tecniche di autotaratura.

La regolazione della posizione dell’asse del motore non è prevista nelle versioni standard di molti azionamenti, essendo un requisito proprio delle applicazioni che hanno livelli di coordinamento e di interfaccia esterna sofisticati. Tuttavia questa opzione è spesso presente per soddisfare le esigenze più semplici di posizionamento, ovvero per consentire di inserire l’azionamento singolo in un sistema di movimentazione pluriasse.

La funzione di regolazione della posizione, individuabile nell’anello più esterno di fig. 3, è in genere ospitata su una scheda aggiuntiva e comporta di conseguenza una predisposizione e una modifica dell’hardware. In questo modo si introduce un’ulteriore anello e una conseguente interfaccia tra l’uscita dell’anello di posizione e il riferimento di velocità. I diversi anelli dovranno avere caratteristiche legate tra loro: infatti, il loop più interno dovrà essere più veloce (minor tempo di risposta) di quello più esterno, mentre la larghezza di banda dovrà diminuire passando dall’anello più interno a quello più esterno. Quanto detto consente di affermare che un sistema con più anelli è più lento di quello con un solo anello e quindi, per un azionamento di posizione, è più difficile il rispetto delle specifiche di progetto.

Nella stessa fig. 3 è indicato oltre all’azionamento anche l’unità di comando, cioè il dispositivo di supervisione e coordinamento a livello superiore cui fa riferimento l’azionamento: può trattarsi di un controllore numerico (CNC, Computer numerical control), un controllore logico programmabile (PLC, Programmable logic controller) o un processore industriale.

L’evoluzione dagli anni Novanta a oggi nel campo degli azionamenti per l’automazione industriale non ha tanto interessato le macchine elettriche o l’elettronica di potenza quanto lo sviluppo e l’utilizzo di nuovi microprocessori quali i DSP (Digital signal processors). Questi infatti, unendo il costo non elevato e le alte prestazioni, hanno permesso lo sviluppo delle comunicazioni tra i diversi dispositivi periferici, l’uso sempre più diffuso delle tecniche di regolazione vettoriale per il controllo degli azionamenti e la trasformazione da tecniche analogiche a tecniche digitali per gli scambi di informazioni tra le diverse parti dell’azionamento stesso. Ciò ha fatto sì che le specifiche di progetto mirassero all’elaborazione di controlli sviluppabili in forma numerica, per un’esigenza di integrazione tra il dispositivo di regolazione e i dispositivi che presiedono alla funzione di controllo, monitoraggio, diagnostica e così via. In risposta a tutte queste esigenze si è sviluppato e applicato il controllo diretto di coppia (direct torque control) che consente di raggiungere risultati confrontabili con quelli della tecnica vettoriale, disaccoppiando sì il controllo del flusso di eccitazione del motore elettrico dal controllo di coppia, ma in minor tempo e con minore dispendio di energie: i risultati sono tanto più vicini a quelli relativi al controllo vettoriale (che in teoria dovrebbero ottenersi per via analogica), quanto più i microprocessori hanno velocità elevate e tempi di clock ridotti.

Per quanto riguarda lo sviluppo legato al tipo di comunicazione tra i diversi dispositivi periferici, questa fase non è ancora standardizzata e la distribuzione dei compiti tra i diversi processori, che fanno parte di un sistema di più azionamenti, varia da caso a caso. Fino a pochi anni fa i sistemi di automazione industriale si presentavano in modo del tutto differente da come invece si presentano attualmente. Si aveva infatti una singola unità centrale (master), e da essa si dipartivano le varie unità periferiche. L’unità centrale aveva perciò il duplice compito di eseguire tutte le operazioni necessarie al controllo dell’intero sistema e, al tempo stesso, di distribuire singolarmente alle varie unità periferiche i task che dovevano essere portati a compimento. Attualmente, la comunicazione che interessa più specificamente gli azionamenti si svolge a livello di campo e comprende lo scambio di informazioni tra l’unità di governo (PLC, CNC, DSP), gli azionamenti, l’interfaccia con l’operatore e i trasduttori, con lo scopo di coordinare e attuare le diverse regolazioni previste. La velocità di scambio deve essere relativamente elevata e in molti casi garantire il sincronismo delle operazioni per ottenere la corretta temporizzazione degli algoritmi di regolazione.

È proprio in questo contesto che nasce l’esigenza di ottenere un tipo di comunicazione che obbedisca a diversi obiettivi, fra i quali una riduzione dei cablaggi, una maggior flessibilità nell’installazione di nuovi dispositivi o nell’intercambiabilità fra quelli già esistenti e una maggiore velocità di elaborazione delle comunicazioni stesse.

Oltre a questi scopi, la recente nascita e il successivo sviluppo dei microprocessori ha altresì consentito di poter decentralizzare il controllo (abbandonando così la necessità della presenza di una singola unità master) e, dando maggior autonomia ai dispositivi connessi al sistema complesso, ha consentito loro di poter eseguire molte delle operazioni di controllo che prima venivano eseguite dall’unità centrale.

Come si può facilmente intuire, a seconda delle esigenze di comunicazione, è possibile avere diversi tipi di reti. Nella gestione delle aziende, per esempio, o degli stabilimenti industriali si ha la necessità di dover trasferire ingenti quantità di informazioni ma a bassa frequenza (dell’ordine del megabyte per ora).

Invece, quanto più ci si avvicina alla produzione vera e propria, minori sono le informazioni da trasferire, ma aumenta considerevolmente la frequenza con la quale queste informazioni devono essere trasferite (anche di pochi bit ogni microsecondo). Tali reti sono definite reti di campo (fieldbus) e di norma consentono la comunicazione tra sensori/attuatori e dispositivi di controllo. Poiché il numero di nodi coinvolti risulta essere considerevolmente elevato, diventa prioritaria la necessità di una comunicazione più accessibile, snella e veloce.

Sistema di comunicazione

Il sistema di comunicazione risulta caratterizzato in funzione del mezzo fisico di trasmissione dei segnali (per es., doppino telefonico, cavo coassiale, fibra ottica) e della modalità di trasmissione (in logica cablata o in logica digitale). La scelta del mezzo fisico determina infatti la banda passante (la massima velocità di trasmissione dei dati consentita, misurata in Hz o più spesso in bit/s), l’immunità ai disturbi, la lunghezza massima consentita senza necessità di ripetitori, il costo, la durata e l’affidabilità. Per quanto riguarda la modalità di trasmissione, se essa è in logica cablata, si ha un collegamento analogico diretto tra l’unità di comando e il componente (azionamento, sensore, dispositivo) che deve ricevere o inviare il segnale, utilizzando segnali di tensione o di corrente. Si tratta, per ogni azionamento, di un numero elevato di collegamenti unidirezionali per ciascuno dei segnali che vengono scambiati in forma analogica (per es., le abilitazioni, i riferimenti di velocità o coppia, i segnali di misura, le segnalazioni e gli allarmi).

L’altro modo di comunicazione è quello di utilizzare il formato digitale in cui le informazioni sono codificate da gruppi di byte (unità base costituita da 8 bit che, nel caso di processori a 16 o 32 bit, va sostituita con il termine word), trasmessi su un supporto fisico. Ogni scambio di informazione avviene pertanto in un formato di 8 bit, necessario per trasferire un carattere ASCII (7 bit per il carattere alfanumerico e 1 bit di controllo). La codificazione dei dati specifica la modalità con cui i segnali binari logici 0 e 1 vengono rappresentati attraverso livelli di tensione, così da essere trasmessi sulla linea di comunicazione: semplice codifica a livelli, codifica NRZ (non-return-to-zero), o altre codifiche più onerose ma aventi maggiore affidabilità.

La modalità di trasmissione (protocollo) può essere di tipo sequenziale o di tipo parallelo. Nel primo caso il byte originario, per essere trasmesso lungo la linea seriale, deve essere trattato in modo che ogni bit che lo compone venga disposto ordinatamente in una sequenza, a cui verranno aggiunti nell’ordine corretto i bit di controllo. All’altro capo della linea, i bit che giungono in modo seriale devono a loro volta essere decodificati, per individuare quelli significativi e disporli nell’ordine corretto, in modo da ricostruire il dato originale. Queste operazioni sono svolte da porte seriali, cioè dispositivi montati su apposite schede presenti sia sull’unità che invia il dato sia su quello che lo riceve.

Il protocollo più usato è detto RS-232 ovvero la sua versione più aggiornata e potente, la RS-422. Benché questi protocolli consentano l’impiego di un numero elevato di segnali, per le applicazioni in esame sono usate versioni ridotte con solo 3 linee di collegamento comprendenti almeno il segnale di trasmissione, quello di ricezione e la massa. Si tratta quindi di una comunicazione bidirezionale che avviene mediante un cavo schermato. L’interfaccia RS-232, in dotazione a gran parte degli strumenti e dispositivi elettronici usati nel settore, raggiunge una velocità di trasmissione pari a 19,2 kbit/s e viene usata preferibilmente per le comunicazioni punto a punto. La distanza massima consentita è di 15 m, anche se si possono ottenere teoricamente, sotto particolari condizioni, prestazioni migliori. Il segnale in tensione è trasmesso su una singola linea e riferito a una massa comune. La versione RS-422 differisce dalla precedente in quanto la trasmissione avviene in maniera differenziale su due linee, e consente prestazioni più elevate (fino a 10 Mbit/s e distanze fino a 1200 m) perché vi è una maggiore immunità ai disturbi di modo comune; questo protocollo può essere usato per collegamenti seriali da un trasmettitore a più ricevitori.

Nel caso di trasmissione di tipo parallelo i bit che costituiscono la parola elementare (da 8 a 32) sono trasmessi contemporaneamente su un numero corrispondente di conduttori, riuniti in un cavo flessibile, detto bus di sistema, che consente così la moltiplicazione della velocità equivalente di trasmissione rispetto alla comunicazione seriale. Considerata la necessità di mantenere il parallelismo dei dati, per evitare uno sfasamento in ricezione dei bit di una stessa parola, questo tipo di trasmissione è riservato allo scambio di dati all’interno di singole apparecchiature e a distanze limitate a poche decine di centimetri.

Per quanto riguarda l’architettura di sistema, è necessario fare un’ulteriore distinzione tra le connessioni punto a punto e multipunto. Nel primo caso, vi è uno specifico collegamento tra ogni azionamento e l’unità di governo, tramite uno specifico cavo, accoppiato ai due componenti attraverso una porta seriale. Trattandosi di comunicazioni punto a punto si devono prevedere sull’unità di governo tante porte seriali quanti sono gli azionamenti controllati: questo limita, tuttavia, da un punto di vista meccanico ed elettrico, il numero massimo di collegamenti.

Nei collegamenti multipunto, invece, a un unico cavo di comunicazione seriale sono collegati l’unità di governo e i vari azionamenti o dispositivi, i quali costituiscono nel loro insieme una rete locale (LAN, Local area network), di cui i bus di campo rappresentano l’applicazione tipica per l’automazione di processo.

Sono possibili diverse modalità di controllo e di gestione della rete, a seconda che sia concentrata nell’unità di comando o distribuita fra i diversi dispositivi. In ogni caso, il dispositivo che accede alla rete deve essere dotato di una apposita interfaccia e della capacità di riconoscere e gestire i segnali che lo interessano. Le reti locali utilizzate come bus di campo sono caratterizzate dal mezzo trasmissivo utilizzato, dalla topologia e dalla struttura del protocollo. Per quanto riguarda la topologia questa può essere ad albero, a stella o ad anello.

Per quanto riguarda, invece, la struttura del protocollo e quindi la modalità di accesso alla rete e la priorità dei dispositivi, vi sono diverse modalità: (a) Master/Slave: il controllo della rete è centralizzato e concentrato nell’unità master che ne concede ai vari dispositivi slave l’accesso per inviare o richiedere segnali, provvedendo anche a mandare i segnali alla corretta destinazione. L’accesso alla rete viene dato ai nodi secondo priorità e tempistiche stabilite da una lista di interrogazione prestabilita; (b) Producer/Distributor/Consumer: lo scambio di dati avviene con l’intermediazione di un distributore; (c) Token Bus: il token (gettone) è una sequenza riconoscibile di bit che dà diritto di accesso alla rete soltanto al nodo che in un dato momento ne è in possesso. Ogni nodo abilitato, al termine della sua operazione, consegna il gettone a una stazione successiva, secondo uno schema fisso definito preliminarmente dal gestore della rete.

Tipologie di bus di campo

La possibilità di interconnettere tra loro diverse LAN o di connettere all’interno di una LAN diverse apparecchiature ha portato all’esigenza di aderire a uno standard. Prima di pervenire a uno standard internazionale (ancora non definito), ci si è accordati almeno su uno schema di riferimento al cui interno sono stabilite le norme specifiche. Si tratta del modello ISO/OSI (International standard organization/Open systems interconnession) valido per tutte le reti locali e utile per definire la connessione e l’accesso di ogni dispositivo alla rete, cioè le precise modalità con cui l’informazione fornita dal singolo componente o a esso inviata, viene codificata, trasformata e instradata sul supporto fisico che costituisce la rete. Questo modello viene descritto secondo una struttura a 7 livelli o layers (application, presentation, session, transport, network, data link, physical), ciascuno relativo a una parte delle operazioni.

Per soddisfare i requisiti dell’automazione industriale, le reti LAN impiegate a livello di campo, ossia le implementazioni del fieldbus, pur adottando lo schema OSI, definiscono solamente tre dei sette livelli. L’eliminazione dei livelli intermedi è resa possibile dal fatto che il numero di nodi è limitato e il tipo di dati utilizzati, il loro formato e la loro gestione, sono piuttosto uniformi e non è quindi necessario riservare tempo e algoritmi alla loro specificazione; in questo modo, si accelerano notevolmente i tempi di trasmissione, senza pregiudicarne l’efficacia.

A livello europeo si è giunti nel marzo 1996 alla definizione di una norma europea, EN 50170 (European fieldbus standard), che accoglie senza cambiamenti le principali proposte (PROFIBUS, WorldFIP e CAN), in forza della loro diffusione di fatto e dato che le prime due sono già uno standard a livello nazionale (rispettivamente in Germania e Francia), mentre l’ultima è uno standard di un intero settore industriale, quello automobilistico.

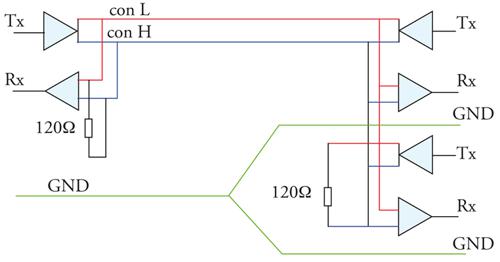

Allo stato attuale, il sistema CAN (Controller area network), è quello che sta trovando maggior sviluppo in ambito industriale. Numerosi sono i vantaggi che offre alle tecnologie oggi disponibili: in primo luogo, esso ha tempi di risposta estremamente rigidi e garantisce l’intercambiabilità e la flessibilità. Il livello fisico è caratterizzato dall’uso di doppino intrecciato e topologia a bus schermato, così da risultare esente dai disturbi causati da campi magnetici esterni. Su di esso sono affacciati sia l’unità di comando sia i diversi componenti (azionamenti, sensori, ecc.). È inoltre gestito in modo differenziale e costituisce un sistema bilanciato: a tutte le porte finali del cavo viene posta una resistenza di valore fissato (per es., 120 Ω). In fig. 4 è mostrato il livello fisico della rete di trasmissione.

Il bus è formato da un circuito bilanciato, con un cavo a tre conduttori, due centrali (poli), in cui sono inviati due segnali di segno opposto (Tx e Rx) sfasati di 180°, mentre il terzo conduttore rappresenta la massa (ground). La connessione bilanciata è usata per consentire un collegamento privo di interferenze, in quanto consente di estrarre il segnale utile per differenza fra i due poli, annullando le interferenze in quanto di segno opposto.

Per quanto riguarda le regole (protocollo) secondo cui avvengono gli scambi di dati, ogni nodo è in grado di rilevare autonomamente un malfunzionamento e, in questo caso, il nodo incriminato viene sganciato automaticamente. La caratteristica principale del protocollo CAN è quella di far sì che un singolo trasmettitore possa effettuare la trasmissione di una sequenza di bit verso tutti gli altri nodi del sistema che fungono da riceventi; a essa farà seguito un’operazione di filtraggio, quindi ciascun nodo ricevitore verificherà il significato del messaggio decidendo se è o meno interessato. Il protocollo CAN, inquadrato nello standard ISO-OSI, si posiziona nel primo e secondo livello (rispettivamente, l’indicazione del mezzo trasmissivo e il formato dei messaggi in transito sul bus). Alcuni studi hanno mostrato che una rete CAN con velocità massima teorica di 1Mbit/s, utilizzazione media del bus del 50%, lunghezza media dei messaggi di 80 bit, tempi di lavoro di 8 ore al giorno per 365 giorni l’anno, può avere un errore non rilevato ogni mille anni.

Per quanto riguarda il protocollo Profibus, esso prevede il livello 1 (per il quale lo standard utilizzato è il collegamento seriale RS485 su doppino intrecciato e schermato), il livello 2 (che fissa la distinzione dei componenti collegati in stazioni attive che comunicano tra loro con la tecnica del token bus) e il livello 7 (che descrive tutte le operazioni come manipolazioni di oggetti, intendendo con ciò tutte le variabili di sistema, i programmi, i sottoprogrammi grazie a cui si possono implementare anelli di regolazione).

Anche lo standard WorldFIP (Factory instrumentation protocol) si basa su tre livelli: il livello fisico 1 prevede sia il doppino (fino a 2,5 Mbit/s) sia la fibra ottica (fino a 5 Mbit/s); il livello fisico 2 è l’implementazione del livello di connessione dei dati, che utilizza il modello Producer/Distributor/Consumer; il livello di applicazione 7 è realizzato coordinando gli oggetti che possono essere interessati alla comunicazione (nodi, indirizzi, programmi).

Classi d’impiego degli azionamenti

Uno dei principali parametri usati per differenziare le diverse classi d’impiego degli azionamenti è la localizzazione delle attività di controllo e gestione dei diversi azionamenti, indicate come tecnologie d’automazione. Si tenga presente che la parola tecnologia è riferita al controllo del sistema d’automazione e quindi allo scambio di comunicazioni tra master e slave o tra slave e slave. Tra le attività della tecnologia di controllo, oltre all’acquisizione dei valori di velocità e di posizione e alla trasmissione delle grandezze di riferimento, è compresa la funzione di interpolazione. Essa viene effettuata dal cosiddetto interpolatore, cioè dall’algoritmo di calcolo che, elaborando i dati di ingresso costituenti il programma implicito di lavorazione dell’intero sistema, è in grado di fornire in uscita le informazioni, in forma esplicita, destinate a comandare i diversi azionamenti. Nel caso più semplice, in cui il singolo azionamento è controllato attraverso un set point di riferimenti, questo è completamente gestito nel controllore centrale o supervisore, che contiene tutte le funzioni tecnologiche del processo d’automazione. Il bus del sistema è semplicemente il mezzo di trasmissione tra l’unità centrale di controllo o di supervisione del sistema d’automazione e il rispettivo controllore dell’azionamento. Esso è impiegato per l’invio da parte dell’unità centrale del riferimento di velocità e di richiesta dello stato di alcune grandezze del PDS (Power drive system) e per l’acquisizione da parte dell’unità centrale del valore attuale di velocità e di altre grandezze per la diagnostica.

Facendo sempre riferimento ad azionamenti di velocità, una versione più flessibile è quella in cui il processo d’automazione è suddiviso in numerosi sottoprocessi. Le funzioni tecnologiche del processo d’automazione non sono poste esclusivamente nel processore centrale, ma sono distribuite anche nei processori di ciascun azionamento.

Questa variante presume, d’altra parte, che la comunicazione sia garantita in tutte le direzioni; pertanto, la comunicazione slave-to-slave è possibile anche tra le funzioni tecnologiche dei processori dei diversi azionamenti. Per realizzare applicazioni con setpoint di riferimenti in cascata, per esempio avvolgitori e sincronizzazioni di velocità, viene usata una comunicazione slave-to-slave, e in questo caso le funzioni tecnologiche sono gestite all’interno del singolo azionamento.

Nel caso di azionamenti per manipolatori e applicazioni di robotica spesso si richiede una sequenza coordinata del moto dei diversi sistemi d’azionamento. Il controllo di moto è principalmente implementato attraverso una unità centrale per l’automazione; per ciascun azionamento, questo controllore calcola i particolari set point dei profili, implementando alcune traiettorie per azionamenti multiassi. Oltre alle funzioni tecnologiche necessarie al processo d’automazione, il sistema centrale include le funzioni per l’interpolazione e il controllo della posizione dell’azionamento. Il processore dell’azionamento invece si occupa degli algoritmi per l’acquisizione della posizione e della velocità attuale e il loro trasferimento verso l’unità centrale.

Una variante al sistema precedente è costituito dal posizionamento con l’interpolazione centralizzata e il controllo di posizione ad anello chiuso distribuiti. Anche in questo caso nel sistema d’automazione è presente l’unità centrale di controllo, al fine di effettuare la sincronizzazione su più assi dei diversi azionamenti. Tuttavia il controllo di posizione di ciascun azionamento è effettuato dal rispettivo controllore.

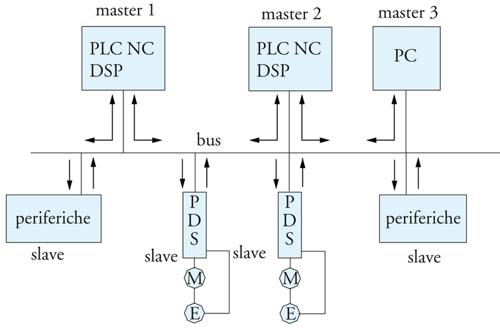

Nei sistemi di automazione, oltre alla distinzione fra la localizzazione delle tecnologie di controllo centralizzate o distribuite sopra descritte, è necessario considerare le diverse topologie del bus e dei controllori per le funzioni di base degli azionamenti. In fig. 5 è rappresentato un sistema d’automazione con più di un master centralizzati, due azionamenti e alcune periferiche.

Una differenziazione può essere fatta tra i seguenti tipi di apparecchiature: (a) master classe 1 con PLC, DSP o NC centralizzato; (b) master classe 2, dispositivo per la programmazione e la configurazione del sistema e interfaccia con l’operatore; (c) apparecchiature periferiche slave (I/O, azionamento, attuatore/sensore).

Nel caso di operazioni multimaster, più master della classe 1 possono costituire dei sottosistemi indipendenti tra loro; inoltre, può esserci una classe addizionale di master del secondo tipo sul bus. Il processo di comunicazione assicura l’assegnazione dell’autorizzazione all’accesso con un fissato tempo di elaborazione.

Attraverso un meccanismo di controllo globale, un gruppo di slave o tutti gli slave possono essere simultaneamente controllati.

In questo tipo di operazione, gli azionamenti lavorano sul bus con elevata esigenza di sincronizzazione, i dati vengono trasmessi in modo sincrono e il master invia il clock del ciclo agli slave che si sincronizzano sul segnale di clock.

La comunicazione sul bus può essere ciclica o aciclica. Nel primo caso, si intende un trasferimento periodico dei dati utilizzati, scambiato tra il processore master e quello dell’azionamento sia per i valori del set point di riferimento sia per i valori da acquisire. La comunicazione aciclica è invece quella in cui i dati sono scambiati aciclicamente solo se necessario; attraverso una comunicazione aciclica, l’insieme dei dati è, per esempio, trasferito al controllore dell’azionamento.

Unità di governo

Il coordinamento dei diversi azionamenti è tradizionalmente assegnato a un’unità di governo di livello superiore, comprendente un’unità di processo (CPU), rappresentata da un sistema di controllo numerico (CN) realizzato spesso con un DSP, oggi utilizzato anche, in molti casi, come controllore del singolo azionamento. Si tratta di un microprocessore con un’architettura (hardware e software) appositamente studiata per operare su segnali digitali, caratterizzato da grande velocità e potenza di calcolo, e in grado di eseguire operazioni matematiche in virgola fissa e mobile anche in un solo ciclo di clock.

La sua principale caratteristica risiede nel fatto che ha due data bus, uno connesso all’area di memoria dati (RAM) e l’altro all’area programma (ROM): ciò gli consente di avere accessi distinti e paralleli sia ai dati sia ai codici del programma. Tale struttura parallela consente inoltre l’esecuzione di numerose istruzioni durante lo stesso ciclo: naturalmente tutto ciò richiede dei circuiti di controllo per la gestione delle diverse unità.

La RAM è divisa in due blocchi, così da permettere uno scambio di dati tra essi, mentre una memoria cache viene utilizzata per ridurre il tempo di recupero dei codici di programma, specialmente in presenza di operazioni ripetitive.

L’organizzazione dell’hardware è tale da consentire lo svolgimento di un’operazione di moltiplicazione in un solo ciclo. Inoltre i set di istruzione contengono specifici codici per il calcolo digitale (in particolare, per operazioni di somma, moltiplicazione, scalamento dei dati anche con potenze di due).

Tale dispositivo di calcolo, per essere impiegato come controllore di sistemi di tipo discreto deve essere affiancato ad altri chip dedicati a compiti specifici quali l’acquisizione di segnali analogici e digitali, l’interfaccia con altri dispositivi di ingresso e uscita, la temporizzazione di eventi e la gestione delle interruzioni.

In futuro, a tale tipo di processore potrà in alcuni casi essere affiancato il dispositivo detto FPGA (Field programmable gate array), dispositivo direttamente programmabile dall’utente il quale ne definisce la funzione. Si tratta di circuiti integrati contenenti molte celle logiche identiche tra loro; ciascuna cella, chiamata CLB (Configurable logic block), contiene una LUT (Look-up table), basata su di una memoria RAM, che realizza una funzione logica di tipo complesso (un insieme di AND, OR, NOT). La capacità della LUT è limitata solo dal numero dei suoi ingressi e non dalla complessità della funzione logica implementata. Ogni singola cella può comunicare con altre celle attraverso una complessa trama di canali di interconnessioni detta routing. Questa matrice di celle e di connessioni forma la base per la costruzione di ogni tipo di circuito digitale, anche di quelli più complessi, grazie alla grande varietà di funzioni possibili e all’elevatissimo numero di connessioni.

FPGA e DSP rappresentano due differenti approcci, ciascuno adatto a un diverso campo di applicazione: ci sono operazioni che un FPGA esegue più facilmente rispetto a un DSP e viceversa. Il DSP si adatta molto bene a compiti estremamente complessi ma è limitato nelle prestazioni dalla frequenza di clock e dal numero di operazioni utili che può svolgere in ogni periodo di clock. Al contrario le prestazioni degli FPGA sono limitate dal numero di gates (porte logiche) che possiede e dalla frequenza di clock.

Un aspetto che sottolinea la differenza tra i due dispositivi è la presenza o meno di operazioni condizionate: se esse sono poche è preferibile l’utilizzo di un FPGA, se invece ve ne sono molte è meglio utilizzare un DSP. Le prime sono quindi impiegate di fronte ad algoritmi ripetitivi, mentre algoritmi più irregolari e meno standard possono essere trattati con un DSP. Inoltre, gli FPGA godono del vantaggio di poter svolgere più funzioni in parallelo, mentre i DSP sono programmati con un flusso sequenziale di istruzioni da eseguire.

La parte del controllo che, in un azionamento per l’automazione, non è chiamato a svolgere una complessa strategia di controllo, ma che deve essere abbastanza veloce da poter proteggere gli switch da sovratensioni e sovracorrenti è detto hardware manager; invece quella parte che deve operare con algoritmi molto complessi è chiamata application manager. Possiamo allora concludere dicendo che, in futuro, si tenderà a utilizzere come application manager un DSP mentre come hardware manager vi è la tendenza a utilizzare gli FPGA.

Bibliografia

Gross 2002: Gross, Hans - Hamann, Jens - Wiegartner, Georg Azionamenti elettrici di avanzamento nell’automazione industriale, Milano, Siemens Tecniche Nuove, 2002.

IEC 61800-7-1: Generic interface and use of profiles for power drive systems - Interface definition, IEC 2005.

IEC 61800-7-2: Generic interface and use of profiles for power drive systems - Profile specifications, IEC 2005.

Isermann 2005: Isermann, Rolf, Mechatronic systems: fundamentals, London, Springer, 2005.