STAMPA TRIDIMENSIONALE

STAMPA TRIDIMENSIONALE.

– Basi teoriche. Applicazioni. Tecnologie e processi di stampa. Stampa su polveri. Stampa su liquidi. Stampa su solidi. Webgrafia

La s. t. è un processo ‘additivo’, ossia basato sull’addizione di materiale (in contrapposizione ai processi basati sulla ‘sottrazione di materiale’, per es., la tornitura, la fresatura, le lavorazioni con macchine a controllo numerico ecc.), per la riproduzione tridimensionale fedele di modelli digitali in 3D, realizzati con un software CAD (Computer Aided Drafting) oppure ricavati da scansioni tridimensionali di modelli solidi già esistenti, mediante l’uso di dispositivi di fabbricazione strato su strato. Le prime tecnologie di stampa vennero concepite per la prototipazione rapida (RP, Rapid Prototyping) e la prima domanda di brevetto fu presentata nel 1980 da Hideo Kodama per un sistema di fabbricazione 3D a fotopolimerizzazione, ma il primo brevetto fu effettivamente rilasciato a Charles Hull nel 1986 per l’invenzione della stereolitografia e del formato STL (Standard Triangle Language) nel 1984. Dalle prime tecnologie di prototipazione rapida si è gradualmente iniziato a intuire le potenzialità della s. t. come strumento di produzione attraverso l’uso di diversi materiali, e intorno agli anni Novanta sono state prodotte e commercializzate le prime macchine per stampa additiva professionale.

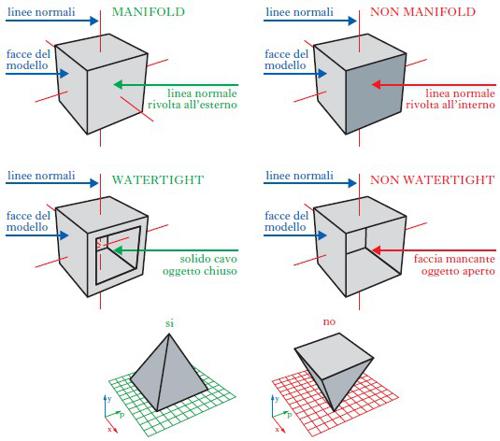

Basi teoriche. – I modelli 3D sono descritti usando un sistema tridimensionale di coordinate cartesiane e ogni punto di un modello è mappato per la sua posizione nello spazio misurato lungo gli assi X, Y e Z. Il processo di stampa è basato sull’addizione di strati successivi fino alla completa riproduzione del modello, che avviene sempre layer-by-layer, cioè strato su strato lungo l’asse Z. Per la stampa di un oggetto è necessario un modello digitale 3D delimitato, con superficie continua e senza vuoti né geometrie condivise tra più facce, generato da oggetti modellati oppure scansionati. Il modello da riprodurre deve essere una mesh (rete a maglie chiusa da facce) che sia watertight (a tenuta d’acqua), senza buchi o facce mancanti, e manifold, in cui ogni spigolo dei poligoni della mesh sia connesso con altre due facce le cui linee normali (vettori di direzione, che identificano l’orientamento delle facce sulla superficie del solido) siano correttamente orientate (fig. 1).

Il modello 3D digitale da riprodurre viene solitamente salvato in STL (o altri formati) e caricato in un software di slicing che lo converte in un G-Code (codice macchina che contiene le istruzioni per eseguire la stampa) e quindi inviato alla stampante. Passando per il software di slicing, per generare il G-Code il modello viene letteralmente affettato in orizzontale (lungo l’asse Z), ma poiché sono diversi i parametri, i valori e i supporti fisici che permettono al modello di essere interpretato e costruito da ciascun tipo di macchina per la produzione additiva, il G-Code da generare varia in conseguenza della stampante cui è destinato. Prima di fare lo slicing del modello e avviare un processo di stampa 3D è necessario verificare che il wall thickness, cioè lo spessore minimo delle pareti dell’oggetto, sia compatibile con la stampante in uso, perché ogni dispositivo di fabbricazione additiva ha un limite fisico sotto cui non si può scendere.

È necessario che l’oggetto sia correttamente posizionato per essere creato rispetto al piano di fabbricazione, per evitare problemi di adesione al piano di stampa e, soprattutto, di overhang (sporgenze lungo gli assi X e Y), che generano dei sottosquadra se si usano stampanti FDM (Fused Deposition Modeling), o problemi di adesione al piano di stampa, se si usano stampanti a fotopolimerizzazione. La classica soluzione a tali problemi è la creazione di sostegni destinati a essere rimossi manualmente alla fine del processo.

Va infine considerato che la risoluzione di stampa (vale a dire la precisione nella riproduzione del modello 3D virtuale) può variare molto in relazione alle tecnologie di stampa che si impiegano, soprattutto nel caso di modelli complessi o con superfici inclinate. I fattori che influenzano la risoluzione di stampa determinano, infatti, che ciascuna tecnologia raggiunga un limite diverso nella creazione di oggetti relativamente a: spessore degli strati sovrapposti (ossia, uno strato più sottile corrisponde a una maggiore risoluzione di dettaglio lungo l’asse Z); riproduzione di forme curve e oblique, sopratutto di piccola dimensione, rispetto agli assi X e Y del piano di stampa. Il tipo di dispositivo per la stampa e il suo movimento per deporre/solidificare gli strati lungo il profilo delle sezioni di slicing influenzano quindi il risultato finale (l’impiego di laser e tecniche stereolitografiche permette di rendere con precisione forme curve e complesse anche di piccola dimensione, assicurando maggior definizione anche lungo gli assi X e Y).

Applicazioni. – Le applicazioni della s. t. sono praticamente infinite e se ne contano nei settori medico, aerospaziale, automobilistico, alimentare, delle attrezzature industriali, di produzione di beni di consumo, architettonico, artigiano, della ricerca, istruzione e così via. Tra le più importanti e promettenti ci sono sicuramente quelle nel settore medico, in cui, combinando la stampa 3D con i risultati di varie ricerche nel campo della coltura e dell’evoluzione cellulare, è già possibile la produzione di protesi complesse, altamente personalizzate e a elevata biocompatibilità. Già da qualche anno si usano bioplotter e si stanno sperimentando biostampanti in grado di produrre larghe porzioni di tessuti destinate al trapianto (nel 2009 la Organovo Inc. ha stampato i primi vasi sanguigni), e in un prossimo futuro addirittura di interi organi, annullando i rischi di rigetto, in quanto sui substrati stampati in materiali biocompatibili (detti scaffolds) si possono fare attecchire le cellule del paziente su cui si effettua il trapianto. Sono già stati trapiantati cartilagini, padiglioni auricolari, trachee e anche valvole cardiache create con tecnologie di bioprinting. Nella ricerca scientifica la possibilità di riprodurre fedelmente ingrandimenti di strutture molecolari da poter manipolare e studiare ha permesso spesso di sviluppare importanti intuizioni nei settori biochimici e farmaceutici, ma le tecniche di stampa 3D possono essere applicate anche alla costruzione di nanostrutture. Attraverso la s. t., industrie, artigiani, designer e sviluppatori hanno la possibilità di passare velocemente e in modo diretto dall’idea progettuale alla parte esatta, per creare componenti e prototipi funzionali, effettuare piccole produzioni, costruire anime e stampi o creare modelli di studio e analisi, sperimentando nuove idee e molteplici iterazioni di design in tempi brevi e a costi ridotti. Grande importanza ha – sia per l’industria meccanica sia per la produzione di beni di consumo e di oggettistica – la possibilità offerta da alcune tecnologie di stampare prodotti già assemblati (anche con componenti fatti di materiali diversi), ma soprattutto il fatto che con la stampa 3D si possono produrre in blocco unico modelli morfologicamente impossibili o troppo complessi da realizzare con le tradizionali tecnologie sottrattive.

Nell’industria aerospaziale la stampa 3D applicata alla ricerca sui materiali ha avuto ampie ricadute, soprattutto nella realizzazione di parti metalliche, destinate anche a essere molto sollecitate (per es., ugelli per l’immissione di carburante e pale di motori a turbina), permettendo di creare strutture migliori e più leggere tagliando i tempi di produzione e consegna e riducendo la necessità di fare magazzino. Nel 2014 la NASA ha inviato per la prima volta sulla Stazione spaziale internazionale (ISS) una stampante 3D FDM per testarne il funzionamento in assenza di gravità ed esplorare la possibilità di fabbricare nello spazio oggetti, utensili e parti di ricambio, in previsione di missioni a lungo raggio o nello spazio profondo.

Nel settore orafo, dove la stampa 3D è utilizzata dal 2011 per fare stampi di precisione a cera persa, si possono ottenere volumi, forme e strutture complesse con un forte risparmio di materie prime e di lavorazioni. In ambito alimentare la stampa 3D ha permesso la fabbricazione di cibi per pazienti disfagici, ma assai più comunemente è usata per la produzione e decorazione di prodotti dolciari e da forno nell’industria, e recentemente anche per la creazione di particolari forme di pasta, non ottenibili con altri processi produttivi. Dal 2013 il programma Advanced food technology della NASA sta studiando l’applicazione della s. t. per la preparazione di cibo a bassissima deperibilità e a costante valore nutrizionale nel tempo, per missioni spaziali di lunga durata.

In ambito architettonico la stampa 3D è già molto apprezzata per la costruzione di plastici e modelli di studio, e sono note applicazioni per la costruzione di parti prefabbricate e interi edifici, sia in cemento sia in materiali alternativi riciclati o compositi (resine o plastiche rinforzate con fibre di vario tipo). La crescente popolarità e l’interesse per la stampa 3D hanno inoltre già permesso la comparsa e l’uso di queste tecnologie nel mondo della scuola e della formazione professionale, a sostegno dell’insegnamento nella progettazione CAD per il design di oggetti e per la didattica delle materie scientifiche. I limiti sono costituiti dalla lentezza dei processi di stampa e dal fatto che gli oggetti prodotti non hanno proprietà meccaniche pari a quelli fabbricati tradizionalmente e, soprattutto se prodotti con stampanti a basso costo, dalle imperfezioni che possono presentare.

Tecnologie e processi di stampa. – Le tecnologie impiegate nella s. t. sono diverse e in continua evoluzione, ma primariamente sono classificabili in base allo stato (polveri, liquidi o solidi) e al tipo di materiali di partenza impiegati nei rispettivi processi stampa. Gran parte di queste, visti i costi e la complessità degli apparati, è impiegata in dispositivi per la stampa professionale e diffusa esclusivamente nell’industria (soprattutto per la stampa di metalli e ad alta risoluzione), ma è in crescita anche un mercato che si sta rapidamente popolando di stampanti semiprofessionali e sempre più a basso costo. Inoltre, grazie al progetto RepRap (Replicant Rapid-prototyper), introdotto nel 2006 da Adrian Bowyer dell’University of Bath, sono cresciuti la popolarità e l’interesse del grande pubblico per la s. t. con la prima diffusione di stampanti open source, autoreplicanti e a basso costo, basate su tecnologia FDM.

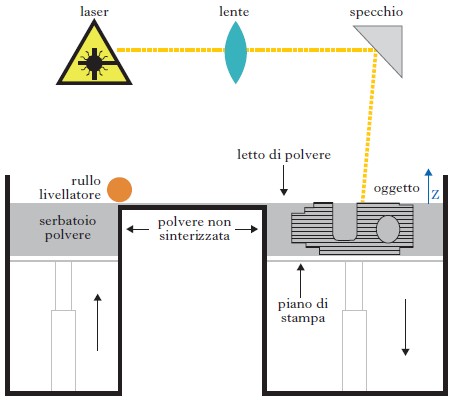

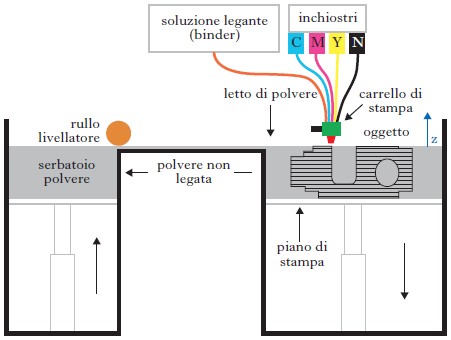

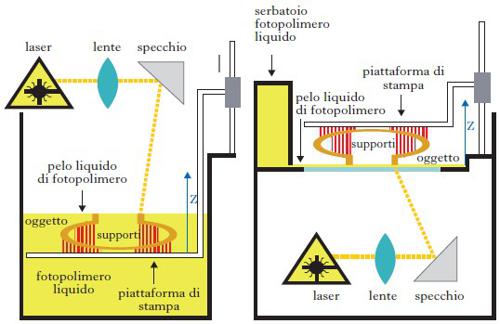

Considerando i cicli di stampa 3D, quando il software di slicing invia un profilo alla stampante, tipicamente avviene che: 1) nella stampa con polveri, un rullo depone uno strato di polvere sulla piattaforma di costruzione, poi un laser o un fascio elettroni o una testina di stampa lega le polveri sul profilo inviato originando sezioni trasversali di materiale compatto componenti il modello, e il resto della polvere non legata rimane tale (per essere recuperata); 2) nella stampa con liquidi, un fotopolimero è deposto in una vasca, dove viene immersa la piattaforma di stampa, poi una luce viene irradiata per catalizzare il polimero, solidificandolo sul pelo liquido in aderenza al piano di stampa in sezioni trasversali componenti il modello secondo il profilo inviato, e la resina non solidificata viene drenata (per essere recuperata); 3) nella stampa con materiali solidi, una testina scioglie e depone un polimero termoplastico sul piatto di stampa lungo il profilo della sezione inviato, mentre la testina o il piano di stampa (o entrambi) vengono spostati lungo i tre assi X, Y, Z.

In tutti i processi il ciclo si ripete e, completato ogni strato, il piano di stampa si abbassa (o si alza) per permettere la creazione dello strato successivo, fino a quando le sezioni trasversali sovrapposte originano il modello completo.

Stampa su polveri. – La stampa per sinterizzazione laser selettiva (SLS, Selective Laser Sintering; fig. 2) prevede l’uso di un raggio laser ad alta potenza per sinterizzare, scaldando e fondendo selettivamente sia polveri di poliammidi alifatiche (PA10 o PA11) e aromatiche (kevlar), sia polveri di polimeri termoplastici (polietereterchetone o polistirene), sia polveri di vetro, nonché, in un prossimo futuro, polveri di alluminio con apposito legante polimerico. Questo processo permette la stampa di parti che, pur presentando una certa porosità, hanno una buona risoluzione di dettaglio del modello, dovuta all’uso di strati sottili (80 μm).

La stampa per fusione laser selettiva (SLM, Selective Laser Melting) utilizza un raggio laser ad alta potenza, per fondere (e non per sinterizzare) polveri metalliche prive di leganti polimerici e di fondenti di diverse leghe (vari acciai, alluminio, bronzo, cromo-cobalto e titanio).

Simile all’SLS, questo processo permette però di stampare velocemente parti prive di porosità e di maggiore densità, assicurando la riduzione dei rischi di deterioramento e di infiltrazione; un ulteriore vantaggio è la maggiore risoluzione di stampa del modello, dovuto all’uso di strati più sottili, grazie al minor diametro (20 μm) della polvere.

La stampa per sinterizzazione metallica laser diretta (DMLS, Direct Metal Laser Sintering), analogamente all’SLS, prevede l’uso di un raggio laser ad alta potenza per sinterizzare, scaldando e fondendo, polveri metalliche prive di leganti polimerici e di fondenti di varie leghe (diversi acciai, alluminio, bronzo, cromo-cobalto e titanio). Il processo può essere eseguito in due modi differenti, deposizione di polvere e letto di polvere, che differiscono per il modo in cui viene applicato ogni strato di polvere: il primo metodo permette di utilizzare contemporaneamente per la stampa più di un materiale, ciascuno nella propria tramoggia; il secondo si limita all’uso di un solo materiale alla volta, ma è più veloce. Rispetto all’SLS, questo processo presenta i vantaggi della stampa SLM.

La stampa per fusione da fascio di elettroni (EBM, Electron Beam Melting) utilizza un fascio di elettroni per fondere polveri di titanio prive di leganti polimerici e di fondenti. Questo processo permette di stampare velocemente parti prive di porosità, ma che presentano rugosità e irregolarità superficiali e hanno una non troppo elevata risoluzione di dettaglio del modello (100 μm) e perciò necessitano di finiture superficiali a seconda delle applicazioni a cui sono destinate. Per l’alta compatibilità biomedica del titanio, questa tecnica è molto usata per la produzione di protesi, e grazie all’irregolarità superficiale delle parti stampate vi è un migliore attecchimento delle cellule viventi del paziente sul metallo.

La stampa per getto di collanti (o resine) e inchiostro su letto di polvere (3DP, 3-Dimensional Printing; fig. 3) prevede l’uso di un legante (binder) e inchiostri per solidificare e colorare polveri di amido, gesso, cellulosa o ceramica. Questo processo permette la stampa in policromia di parti, con una buona risoluzione per l’uso di strati abbastanza sottili (100 μm), ma dalle limitate proprietà meccaniche.

Stampa su liquidi. – La stampa per fotopolimerizzazione laser (SLA, Stereo-Litographic Apparatus; fig. 4) impiega una luce laser focalizzata per irradiare selettivamente una resina fotosensibile sul pelo liquido, ottenendo un modello tridimensionale da oggetti solidi stratificati in successione. Può essere necessario sottoporre l’oggetto a un processo di postvulcanizzazione ultravioletta, per fargli raggiungere la massima solidità. Questo processo permette la stampa di parti, con un’ottima risoluzione (strati sottili 30 μm) e dalle buone proprietà meccaniche. La stampa per fotopolimerizzazione (DLP, Digital Light Processing) è analoga alla SLA, ma fa uso di un proiettore DLP.

La stampa per fotopolimerizzazione ultravioletta (PolyJET), concettualmente vicina alla SLA, è molto simile alla stampa a getto d’inchiostro su carta, poiché prevede la deposizione a getto di un fotopolimero in strati, per mezzo di una testina di stampa, contemporaneamente all’uso di lampade ultraviolette per catalizzarlo immediatamente. Oltre al polimero fotosensibile, le stampanti Polyjet hanno anche getti per deporre materiale di supporto idrosolubile simile a gel, per sostenere sottosquadra e geometrie complesse, rimuovibili manualmente o con acqua.

Non è necessario sottoporre l’oggetto a processi di postvulcanizzazione ultravioletta per fargli raggiungere la massima solidità. Questo processo è veloce e permette la stampa di parti, con un’eccellente risoluzione (strati sottilissimi, tra 2 e 15 μm) e dalle buone proprietà meccaniche.

La stampa a getto di polimeri termoplastici fotosensibili (MJM, Multi Jet Modeling) è anch’essa molto simile alla stampa a getto d’inchiostro su carta, poiché impiega la deposizione a getto di un fotopolimero termoplastico liquido. Oltre al polimero fotosensibile, le stampanti MJM hanno anche getti per deporre cera come materiale di supporto, per sostenere sottosquadra e geometrie complesse, rimuovibili per fusione. È necessario sottoporre l’oggetto a processi di postvulcanizzazione ultravioletta per fargli raggiungere la massima solidità. Il processo è abbastanza veloce e dalle buone proprietà meccaniche e permette la stampa di parti, con un’ottima risoluzione, grazie all’uso di strati tra 25 e 50 μm.

La stampa a getto di polimeri termoplastici fotosensibili (DoD, Drop on Demand), analoga all’MJM, è basata su una tecnologia originariamente nata per la stampa a getto d’inchiostro su carta che, per raggiungere elevate risoluzioni, prevede la deposizione non continua, ma comandata da impulsi, per il getto di un fotopolimero termoplastico da par te di una testina di stampa. Oltre al polimero fotosensibile, le stampanti DoD hanno anche getti per deporre materiali di supporto di vario tipo in relazione alle applicazioni cui sono destinate, per sostenere sottosquadra e geometrie complesse, rimuovibili a fine stampa. È necessario sottopor re l’oggetto a processi di postvulcanizzazione ultravioletta per fargli raggiungere la massima solidità. Questo processo è abbastanza veloce e permette la stampa di parti, con un’eccellente risoluzione (strati sottilissimi, fino a 15 μm) e dalle buone proprietà meccaniche.

A questa famiglia di stampanti appartengono i bioplotter (tecnologia bioink-jet), con cui però si possono stampare materiali acquosi, polimeri termoreversibili, o polimeri/precursori idrogel combinati con le cellule viventi (biopolimeri), con risoluzioni di stampa molto inferiori a 1 μm. La tecnologia DoD ha permesso di sviluppare dispositivi per la stampa a nanoparticelle (NIL, Litografia NanoImprint), con i quali è possibile produrre nanobiomateriali, circuiti elettronici, sistemi di tracciamento RFID (Radio-Frequency IDentification) e molto altro.

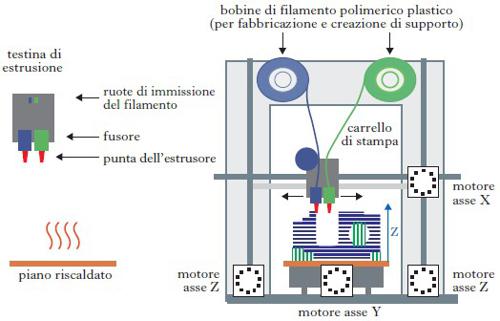

Stampa su solidi. – La stampa per deposizione di filamento fuso (FDM, Fused Deposition Modeling; fig. 5) utilizza un fusore collegato a un ugello estrusore (testina di stampa) per fondere filamenti in polimeri termoplastici di vario tipo, come PLA (PolyLactic Acid) o ABS (Acrylonitrile Butadiene Styrene), policarbonato, nylon 12, PVA (Polyvinyl Alcohol), HIPS (High Impact Polystyrene). Oltre al polimero per la realizzazione dell’oggetto, le stampanti FDM possono avere anche altri estrusori per deporre plastiche di tipo o colore diverso o per deporre materiali di supporto di vario genere, in relazione alle applicazioni cui sono destinate e per sostenere sottosquadra e geometrie complesse, rimuovibili manualmente a fine stampa o idrosolubili, come PVA o HIPS (che è solubile in limonene). L’uso di alcune plastiche permette, a fine stampa, di sottoporre l’oggetto a processi di finitura per renderne lucida e regolare la superficie esterna, con un solvente chimico (per es., l’acetone per l’ABS). Questo processo è abbastanza lento, ma permette la stampa di parti, anche con un’ottima risoluzione, dovuta all’uso di strati di filamento molto sottili (fino a 20 μm) e, nel caso di stampanti semiprofessionali, anche con buone proprietà meccaniche. Con stampanti a basso costo, il dettaglio raggiungibile scende tra 350 e 50 μm) e gli oggetti spesso necessitano di finiture successive; inoltre, le proprietà meccaniche variano molto in relazione alla scelta di posiziona-mento dell’oggetto sul piano di stampa. Si basa su tecnologie FDM il primo progetto di stampante 3D open sourceautoreplicante a basso costo (RepRap); solitamente le stampanti RepRap usano microcontrollori open source, come Arduino, e sono diventate le più largamente usate tra i makers (artigiani digitali).

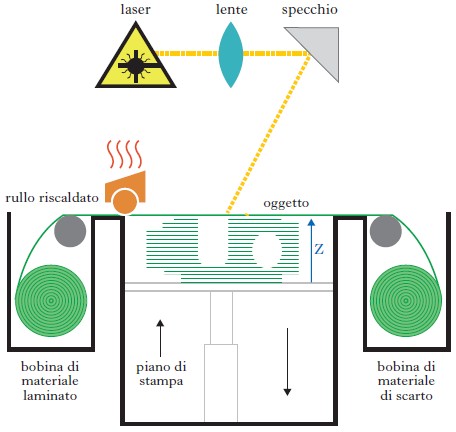

La stampa per incollaggio di laminati (LOM, Laminated Object Manufacturing; fig. 6) prevede l’uso di un laser per incidere laminati di legno, fogli di carta, o materiali plastici in forma di rotolo con un adesivo attivato termicamente su un lato, e creare i singoli strati da far aderire ciascuno al precedente nel realizzare il modello. La parte di laminato non utilizzata viene avvolta su un rullo di avvolgimento. Questo processo permette la stampa di parti a basso costo con una discreta risoluzione (strati abbastanza sottili, di 100-150 μm), ma dalle limitate proprietà meccaniche (debolezza lungo l’asse Z) che, nel caso della stampa con carta, assorbono l’umidità. Il processo di stampa è in sé abbastanza veloce, ma nel caso di forme complesse occorre molto tempo per la rimozione del materiale in eccesso (processo di decubing); inoltre, nel caso di cavità, è difficile rimuovere il materiale dalle regioni interne. Usando laminati metallici il processo permette la realizzazione di strumenti laminati e di stampi per la formatura di metalli.

Bibliografia: Japanese and world technology evaluation centers, JTEC/WTEC Panel report on rapid prototyping in Europe and Japan, 1997, http://www.wtec.org/loyola/pdf/rp_vi.pdf; S. Nathan, Building body parts with 3D printing, 2010, http://www.theengineer.co.uk/in-depth/analysis/ building-bodyparts-with-3d-printing/1002542.article; T. Campbell, C. Williams, O. Ivanova, B. Garrett, Could 3D printing change the world?, Atlantic council - Strategical foresight report, 2011,http://3dprintingindustry.com/wp-content/uploads/2013/05/Atlantis-Report-on-3D-printing.pdf; N. Jones, Science in three dimensions: the print revolution, «Nature», 2012, 4, 487, 7405, pp. 22-23, http://www.nature.com/news/science-inthree-dimensions-the-print-revolution-1.10939; A third industrial revolution, «The economist», 21 apr. 2012, http://www.economist.com/node/21552901; W. Liu, Y. Li, J. Liu et al., Application and performance of 3D printing in nanobiomaterials, «Journal of nanomaterials», 2013, http://www.hindawi.com/journals/jnm/2013/ 681050/; NASA, 3D printing: food in space, 2013, http://www. nasa.gov/directorates/spacetech/home/feature_3d_food.html#. VNK0Vi6QD8M; NASA, International Space station, 3D printing in zero-G, 2015, http://www.nasa. gov/mission_pages/station/research/experiments/1115.html.