Materiali, scienza dei

Materiali, scienza dei

Definizione del campo disciplinare

La s. dei m. si occupa dei solidi d'interesse applicativo, studiandone i legami fra la struttura e le proprietà.

Caratteristiche dei materiali

La struttura. - La struttura di un materiale, cioè la disposizione reciproca dei suoi componenti, può essere considerata a differenti livelli. Su scala subatomica, si fa riferimento alle leggi che governano le interazioni fra il nucleo dell'atomo e gli elettroni che lo circondano, settore di pertinenza della fisica. A livello atomico, è invece d'interesse la disposizione reciproca dei singoli atomi o molecole, campo in cui si incrociano le competenze della fisica e della chimica. L'organizzazione di gruppi numerosi di atomi o molecole e le forze mutue che determinano la consistenza di un solido appartengono alla scala microscopica, così denominata in quanto apprezzabile attraverso un classico microscopio ottico. Al di sopra di questo livello di osservazione si parla di struttura macroscopica, rilevabile mediante una comune lente d'ingrandimento.

Ognuna delle scale dimensionali appena citate può essere utile a spiegare secondo quali meccanismi un materiale risponda a specifici stimoli esterni, cioè perché mostri determinate proprietà. Per es., è necessario scendere a livello subatomico e atomico, ricorrendo alla meccanica quantistica e al concetto di bande di energia elettronica, per interpretare la differente conducibilità elettrica fra un conduttore, un semiconduttore e un isolante; è invece sufficiente limitarsi alla scala microscopica, chiamando in causa le fasi formate, per comprendere perché una lega metallica subisce una variazione di resistenza meccanica quando è sottoposta a un opportuno trattamento termico.

Le proprietà. - Le più importanti proprietà che contraddistinguono un materiale sono quelle meccaniche (per es., modulo elastico e resistenza), elettriche (conduttività elettrica, costante dielettrica), termiche (conduttività termica, capacità termica), magnetiche (suscettività), ottiche (riflettività, indice di rifrazione), ambientali (resistenza alla corrosione e al degrado). In termini applicativi, altrettanto importanti risultano tuttavia le proprietà tecnologiche, che indicano l'attitudine di un materiale a essere sottoposto a determinati processi di fabbricazione. Non è raro che un materiale, pur possedendo le proprietà fisico-meccaniche per soddisfare una specifica esigenza, non venga impiegato industrialmente a causa di limiti che esso presenta relati-alle proprietà tecnologiche.

L'importanza. - Fin dai tempi più remoti, il grado di sviluppo di una civiltà è stato condizionato dalla sua capacità di sfruttare i materiali presenti in natura, manipolandoli ed elaborandoli per il soddisfacimento dei propri bisogni. Tuttavia, soltanto a partire dalla metà del 20° sec. le conoscenze sui materiali hanno trovato una solida sistemazione teorica, e quella che era tradizionalmente un'arte ha acquisito i connotati di scienza. L'impatto sociale di questo nuovo scenario è sotto gli occhi di tutti: decine di migliaia di nuovi materiali sono applicati nei trasporti, nell'abbigliamento, nell'edilizia, nell'industria del tempo libero e in quella alimentare, nel mondo del lavoro e delle comunicazioni. Si stima che il consumo annuo pro capite di materiali sia di 46 t, che sale a circa 85 t se si considerano i soli Paesi industrializzati.

La disponibilità di nuovi materiali dà luogo talvolta a nuovi prodotti o addirittura a nuovi settori industriali: è il caso dei semiconduttori, che hanno reso possibile la creazione degli odierni dispositivi elettronici e optoelettronici, come i computer, i telefoni cellulari, i riproduttori video e musicali, le fotocamere digitali. Più spesso, nuovi materiali favoriscono evoluzioni in settori tradizionali, come avviene, per es., nell'industria dei trasporti, che se ne serve per ridurre il peso delle strutture e incrementare il rendimento dei motori. Infine, può accadere che materiali tradizionalmente impiegati per alcune classi di manufatti vengano scoperti in altri comparti produttivi, grazie a progressi nelle tecnologie, mutate condizioni di mercato o nuove esigenze che li rendano appetibili.

Il tetraedro della scienza dei materiali

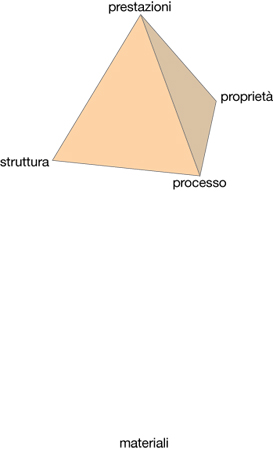

Poiché la missione di un'azienda manifatturiera è la produzione di beni da proporre al mercato traendone un profitto, raramente il miglior materiale è quello che offre le migliori proprietà; di solito occorre raggiungere un compromesso fra le prestazioni e il costo. Per questo motivo, non tutti i materiali superano lo stadio di laboratorio: molti non riescono ad affermarsi a causa dei costi di processo, che restano proibitivi nonostante tutti gli sforzi profusi. Tali sforzi coinvolgono interattivamente sia gli scienziati sia gli ingegneri dei materiali. Questi ultimi curano gli aspetti applicativi della s. dei m., sviluppando tecnologie di produzione compatibili con le esigenze industriali, e rendendo maggiormente favorevole il rapporto costo/benefici. La relazione fra le proprietà e i processi produttivi è molto più marcata di quanto possa apparire a prima vista: uno stesso materiale può essere più o meno trasparente, più o meno resistente, più o meno conduttivo a seconda del metodo che viene impiegato per la sua fabbricazione. Ciò dipende dal fatto che la struttura microscopica può variare notevolmente in funzione della tecnologia. Di conseguenza fra il processo, la struttura, le proprietà dei materiali e, infine, le prestazioni ottenibili dal prodotto esiste un legame molto stretto, che viene rappresentato graficamente dal tetraedro della scienza dei materiali (v. .).

I costi

Il costo di un manufatto è influenzato dall'abbondanza in natura e dalla facilità di estrazione dalla Terra delle materie prime che lo compongono, così come da tutte le operazioni necessarie per trasformare queste ultime nell'oggetto desiderato. Le materie prime sono dapprima purificate e raffinate; sono successivamente lavorate e combinate allo scopo di ottenere i materiali ingegnerizzati, come le leghe metalliche, i vetri oppure le plastiche; la lavorazione dei materiali ingegnerizzati attraverso opportune tecniche di fabbricazione conferisce la forma finale ai singoli componenti, il cui assemblaggio dà luogo al prodotto finito. Oltre al lavoro, ognuno di questi stadi comporta una spesa di energia, che contribuisce significativamente al costo finale. Si calcola che negli Stati Uniti d'America il 50% dell'energia impiegata dall'industria venga consumato nella fabbricazione nonché nella trasformazione di materiali.

Una crescente propensione ai consumi nelle società industrializzate, accompagnata da una più consapevole sensibilità sociale, ha messo drammaticamente in evidenza il problema della sostenibilità dello sviluppo. La limitatezza delle risorse del pianeta impone in modo sempre più cogente da una parte un'oculata gestione delle fonti di energia non rinnovabili, dall'altra la valutazione dei costi associati non solo alla fabbricazione di un prodotto, ma anche al suo trattamento quando viene dismesso. Nell'ottica di uno sviluppo sostenibile, cioè uno sviluppo tale da minimizzare l'impatto ambientale della moderna civiltà senza tuttavia penalizzarne i ritmi di crescita, si va affermando un'analisi del costo dei prodotti che è estesa all'intero ciclo di vita, a partire dall'estrazione delle materie prime fino allo smaltimento (analisi/valutazione del ciclo di vita).

Ecocompatibilità dei materiali

Il materiale ecocompatibile per eccellenza, detto materiale verde, oltre a fornire le proprietà volute, dovrebbe essere completamente riciclabile, ossia inseribile nuovamente nel processo produttivo per la fabbricazione di nuovi manufatti. In alternativa, esso dovrebbe essere biodegradabile, cioè interagire in modo spontaneo con l'ambiente per suddividersi nuovamente nei suoi componenti fondamentali. Un materiale che sia non riciclabile né biodegradabile può essere ancora smaltito con qualche vantaggio attraverso incenerimento, a condizione che sia in grado di fornire sufficiente energia termica e non generi sostanze tossiche o inquinanti durante o come residuo della combustione. Quando, infine, anche la possibilità d'incenerimento è da escludere, il materiale è destinato allo sversamento in discarica, che determina l'aggressione meno tollerabile nei confronti dell'ambiente.

In linea di principio, molti materiali sono riciclabili. In pratica varie barriere, derivanti dalla possibilità di contaminazione, si oppongono al loro effettivo riciclo. Qualunque dispositivo è formato dall'unione di più particolari, ognuno dei quali è caratterizzato da uno specifico materiale costitutivo. È necessario così separare i materiali che risulta fra loro incompatibili, cosa che può risultare non conveniente dal punto di vista economico.

I metalli e le loro leghe sono riciclabili, mentre sono biodegradabili alcuni di essi, che subiscono corrosione trasformandosi in ossidi (per es., il ferro). Il vetro, il più utilizzato fra i diversi materiali ceramici, è chimicamente inerte, e quindi non biodegradabile. Esso è invece riciclabile, ma l'abbondanza in natura del suo componente fondamentale, la silice, ne rende scarsamente attraente il riutilizzo. Il principale vantaggio delle materie plastiche, la loro insensibilità all'aggressione chimica e biologica, diviene il loro tallone d'Achille nell'ambito di un progetto verde, opponendosi alla degradazione da parte dell'ambiente. Peraltro i polimeri a struttura termoplastica si prestano al riciclo, potendo assumere una nuova forma dopo essere stati portati allo stato fuso a temperature sufficientemente elevate. Viceversa, non possono essere riciclate le materie plastiche termoindurenti, che quando sono riscaldate conservano la loro forma fino alla degradazione. Un esempio notevole di termoindurenti sono gli elastomeri impiegati nei pneumatici delle auto, che costituiscono la maggior fonte di rifiuti in gomma. Seri problemi di smaltimento si pongono infine per i compositi a matrice plastica, in virtù della loro struttura costituita da più fasi intimamente miscelate e difficilmente separabili.

A causa delle difficoltà di separazione e selezione, solo in minima misura risolte dalla raccolta differenziata dei rifiuti, molte tonnellate di leghe metalliche, di vetri e di polimeri termoplastici sono comunque destinate alla discarica, mentre prosegue a un ritmo di circa 15 miliardi di t annue l'attività estrattiva delle materie prime.

Le problematiche della scienza dei materiali

Nella nostra società globalizzata e a crescente complessità sono richiesti non solo materiali sempre più sofisticati da applicare in settori ad alta tecnologia, ma anche materiali a più basso costo, adatti ad articoli di larga diffusione, capaci di sostenere il benessere di una popolazione mondiale in costante aumento. Esprimendosi in termini molto sintetici, si potrebbe dire che la missione ultima della s. dei m. nella moderna civiltà è di rendere possibile la produzione di beni e servizi in modo più veloce, economico e rispettoso dell'ambiente. Ciò giustifica la definizione anglosassone dei materiali come enabling technology, traducibile con la suggestiva espressione di tecnologia del possibile.

Nei Paesi industrializzati vengono consumati ogni anno 5,4 tep (tonnellata equivalente di petrolio) pro capite, e i bisogni energetici crescono al tasso del 2%. La razionalizzazione dei consumi energetici è un obiettivo prioritario che coinvolge una molteplicità di aspetti legati alla generazione, al trasporto e all'utilizzazione dell'energia. I motori automobilistici e aeronautici soffrono di rendimenti molto bassi: ben oltre la metà dell'energia disponibile viene a essere dissipata dall'impianto di raffreddamento, necessario per impedire che la struttura metallica possa giungere a fusione, e dai fumi caldi allo scarico. Poter raggiungere temperature più elevate nella camera di combustione migliorerebbe il rendimento del ciclo termodinamico, e farebbe quindi aumentare l'energia che è ricavata dal carburante a parità di consumi, riducendo contemporaneamente le emissioni inquinanti. Purtroppo, l'obiettivo non è realizzabile con i materiali a disposizione: le superleghe a base di cobalto, nichel, ferro, titanio e i metalli refrattari, ampiamente impiegati in aeronautica, non conservano una sufficiente rigidità e resistenza al di sopra dei 1100 °C. I ceramici sembrano i materiali naturalmente candidati a risolvere il problema. In effetti, un tentativo in tal senso è stato intrapreso dalla Toyota, che ha realizzato un motore ceramico adiabatico che è capace di funzionare senza impianto di raffreddamento a temperature superiori a 3300 °C. La produzione industriale di questo manufatto è però improponibile: le tecnologie non sono ancora in grado di assicurare la dovuta resistenza a trazione ai ceramici impiegati, che soffrono di un'eccessiva fragilità dovuta alla presenza di difetti interni. All'orizzonte si affacciano però alternative del tutto nuove, basate non sui tradizionali motori dinamici (il cui funzionamento prevede cioè la presenza di masse in movimento), ma su impianti di conversione statici. A questa categoria appartengono le celle solari e le celle a combustibile idrogeno. È opinione diffusa che queste soluzioni, insieme a quelle basate sull'eolico, costituiscano le fonti energetiche del futuro e quindi siano destinate a sostituire progressivamente il carbone e il petrolio. Il fattore chiave per la loro commercializzazione prevede tuttavia un intenso sforzo di ricerca che renda disponibili materiali più efficaci e affidabili a costi competitivi.

I conduttori impiegati nel trasferire l'elettricità dalle centrali alle nostre case sono dotati di resistività elettrica. Questo significa che solo una parte dell'energia che viene immessa nella rete è resa effettivamente disponibile per l'utente finale; una porzione non trascurabile (circa il 30%) viene dissipata sotto forma di calore. Ovviamente, le perdite sarebbero più limitate se fossero disponibili materiali a conduttività più elevata, funzionali a risolvere molti problemi anche nell'industria dei componenti elettronici che sta cambiando lo stile di vita della nostra società attraverso i computer, le apparecchiature optoelettroniche, le grandi reti per la trasmissione e l'elaborazione di informazioni. Un moderno supercomputer è in grado di effettuare alcune migliaia di miliardi di operazioni al secondo. Questi strabilianti risultati sono stati ottenuti con la microelettronica, cioè con la miniaturizzazione spinta dei circuiti. La riduzione delle dimensioni consente ai microprocessori di lavorare più rapidamente, eseguendo un maggior numero di operazioni nello stesso tempo. Fra le barriere tecnologiche che si oppongono a ulteriori miglioramenti c'è l'enorme quantità di calore generato dai microcircuiti, crescente con la velocità di calcolo, che comporta surriscaldamenti dannosi sia per la durata sia per la stessa funzionalità dei componenti. Una soluzione tecnicamente valida di queste problematiche è già offerta dalla s. dei m., ed è costituita dai superconduttori, materiali la cui resistività elettrica si riduce improvvisamente a zero al di sotto di una certa temperatura, detta temperatura critica. Fra essi si contano elementi familiari, come il titanio, l'alluminio, lo stagno e il piombo. Purtroppo la temperatura critica dei metalli puri superconduttori è molto vicina allo zero assoluto (per es., di −266 °C per il piombo, e ancora più bassa per gli altri elementi citati). La strada della superconduttività non è quindi percorribile nella pratica, a causa delle proibitive tecniche di raffreddamento richieste per lo sfruttamento del fenomeno. Le prospettive cambierebbero radicalmente se la s. dei m. conseguisse la realizzazione di leghe superconduttrici a temperatura ambiente.

In molte applicazioni, l'incremento delle prestazioni e la riduzione dei consumi e dell'impatto ambientale possono essere ottenuti attraverso un alleggerimento strutturale. Per es., è stato calcolato che la riduzione di 1 kg del peso di un velivolo DC-10 comporta un risparmio di ben 2900 l di carburante all'anno, con conseguente riduzione degli inquinanti prodotti. Quando lo scopo del progettista è il contenimento delle masse, più che le proprietà del materiale sono importanti le sue proprietà specifiche, cioè il rapporto fra esse e il peso specifico. La riduzione di peso può essere quindi ottenuta sia scegliendo leghe strutturali a minore densità, sia migliorando le proprietà del materiale coinvolto nel progetto. I benefici derivanti dal minor peso sono tuttavia molto differenti a seconda del particolare settore: essi sono consistenti nell'aerospazio; interessanti nell'automobile; meno sensibili in molti meccanismi il cui funzionamento presuppone la presenza di masse rotanti o dotate di moto alternato. Le possibilità di affermazione di un materiale ad alto costo sono pertanto limitate all'aerospazio, mentre la maggior parte degli altri settori industriali è tipicamente attratta da materiali a costi medio/bassi.

Un'amministrazione più oculata delle risorse energetiche e la realizzazione di strutture più leggere sono solo due degli obiettivi da perseguire per il sostegno dei livelli di sviluppo propri dell'inizio del 21° secolo. Il ruolo della s. dei m. nel miglioramento del nostro tenore di vita può essere percepito meglio esaminando i progressi di questa disciplina, il loro impatto sui beni e servizi disponibili, e le prospettive che si intravedono all'orizzonte.

Tipologie di materiali

I metalli

Un fenomeno da gran tempo noto è l'effetto della dimensione dei grani cristallini (grana cristallina) sulla resistenza meccanica di un metallo: quanto più fine è la grana, tanto migliore è la resistenza. In molti processi di fabbricazione si tende quindi a creare strutture a grana fine, obiettivo che viene raggiunto incrementando la velocità di raffreddamento nella transizione dalla fase liquida a quella solida, impiegando agenti nucleanti, o agitando il fuso con mezzi meccanici. Le tecnologie industriali disponibili consentono di raggiungere dimensioni tipiche che vanno da alcune decine di μm ad alcuni mm. Esistono tuttavia evidenze sperimentali che altri sistemi di agitazione, come vibrazioni soniche e ultrasoniche, possono dar luogo a grani cristallini submicroscopici. Queste tecnologie restano confinate a pezzi di piccole dimensioni. Tuttavia, i tempi sembrano maturi per le prime applicazioni commerciali: alla fine degli anni Novanta in Giappone è stato lanciato il progetto di produrre acciai commerciali a grana ultrafine con resistenza statica e alla fatica doppia rispetto a quelli in commercio, ma di comparabile attitudine alla lavorazione mediante stampaggio. Lo scopo è apparentemente ambizioso, perché raramente accade che una lega metallica acquisti una maggiore resistenza senza pagare un prezzo in termini di duttilità; le nuove conoscenze che si stanno accumulando nell'ambito della s. dei m. fanno però sperare che esso possa essere raggiunto in tempi ragionevoli.

Le leghe TiAl sono considerate una potenziale alternativa alle superleghe a base Ni correntemente impiegate per componenti di motori che lavorino a temperature fino a 900 °C. Il vantaggio delle leghe TiAl è nella loro densità, dimezzata rispetto ai materiali concorrenti; il fattore limitante è la loro fragilità, che si manifesta al di sotto dei 600 °C e ne impedisce la formatura con metodi economicamente accettabili. Diversi tentativi di intervenire sulla composizione chimica e sulla struttura per correggere questo inconveniente hanno sortito finora scarsi risultati. Tuttavia, le teorie disponibili predicono per i materiali intermetallici un aumento di duttilità quando la dimensione dei grani si riduce al di sotto di una soglia critica. La validità di queste previsioni è confermata da risultati sperimentali: sono state prodotte leghe TiAl con grani di dimensione submicrocristallina (inferiori a 1 μm), che hanno mostrato allungamenti a rottura superiori al 200% a temperature comprese fra 700 °C e 900 °C. Per ottenere una duttilità comparabile nelle stesse leghe con grani dell'ordine di diversi μm è necessario raggiungere temperature di 200-400 °C più elevate.

Quando il raffreddamento durante la trasformazione liquido-solido avviene in maniera ultrarapida, gli atomi del metallo non hanno il tempo di organizzarsi secondo il loro reticolo cristallino tipico e rimangono congelati in configurazioni disordinate. Si ottengono allora i cosiddetti metalli amorfi, chiamati anche vetri metallici per la loro struttura atomica casuale, simile a quella di un comune vetro da finestra. L'attrattiva dei metalli amorfi si fonda su diversi aspetti: essi sono infatti magnetizzabili e smagnetizzabili con piccole quantità di energia; la loro conducibilità elettrica, al contrario che nei metalli a struttura cristallina, non è influenzata dalla temperatura; sono duttili e tenaci, e smorzano molto poco le vibrazioni; quando sono riscaldati diventano soffici e di conseguenza possono essere lavorati come le materie plastiche. Sfortunatamente, per ottenere del vetro metallico di rame o nichel occorrerebbe una velocità di raffreddamento dell'ordine di mille miliardi di °C/s. Negli anni Cinquanta furono ottenute delle leghe a base di nichel e zirconio, a cui poteva essere conferita struttura amorfa in condizioni molto meno proibitive, ma comunque non interessanti da un punto di vista applicativo (un milione di °C/s). Le tecniche di raffreddamento disponibili permettevano di ottenere solo manufatti di piccolo spessore (circa 0,1 mm), come lamine o fili, alcuni dei quali furono commercializzati intorno al 1970 per applicazioni magnetiche. I progressi compiuti dalla fine del 20° sec. hanno portato alla messa a punto di leghe a base di ferro, alluminio, zirconio e magnesio, alcune delle quali richiedono velocità critiche di raffreddamento comprese fra 1 °C/s e 100 °C/s. Gli spessori realizzabili sono quindi divenuti più massicci, arrivando a decine di mm. La strada percorsa è stata quella di combinare fra loro elementi di raggio atomico molto differente, circostanza che ne rende più difficile l'organizzazione in forma ordinata. La lega Vitreloy®, composta di zirconio, berillio, rame, titanio e nichel, è stata adottata in mazze da golf in metallo amorfo di normale produzione, ottenute per fusione.

I materiali a memoria di forma (SMA, Shape Memory Alloys) sono leghe metalliche che beneficiano di due proprietà molto particolari, conosciute come pseudoelasticità ed effetto memoria di forma. La pseudoelasticità permette alla lega di comportarsi, entro un opportuno campo di temperature, in modo simile alla gomma, subendo enormi deformazioni elastiche sotto carico. L'effetto memoria di forma si manifesta invece quando si conferisce all'oggetto, a temperatura sufficientemente alta, una particolare configurazione; dopo il ritorno a bassa temperatura, il materiale può essere deformato fino a conferirgli stabilmente una nuova geometria; la forma originale può essere tuttavia recuperata con un nuovo riscaldamento. Entrambi i fenomeni sono legati a una trasformazione austenite-martensite che può essere attivata sia dal carico sia dalla somministrazione di calore. Nel 1965 fu sviluppata la prima lega commerciale a memoria di forma, a base di Ni e Ti. Essa fu battezzata con il nome di NiTiNOL (Nickel Titanium Naval Ordnance Laboratory) in omaggio al laboratorio in cui fu concepita. Esistono diverse classi di SMA, fra cui le leghe Cu-Al-Ni, Cu-Zn-Al, Ni-Ti, Fe-Mn-Si. Variando le quantità relative dei componenti è possibile variare il campo di temperature entro il quale avvengono le trasformazioni di struttura, e quindi progettare il materiale per una specifica applicazione. Gli SMA stanno trovando impiego in molti settori di nicchia. L'area di maggior espansione è la medicina, in cui sono state sviluppate protesi ortodontiche che esercitano una pressione predefinita sull'arcata dentale. Un settore in particolare fermento è quello della chirurgia microinvasiva, che si avvale di piccole incisioni sul corpo del paziente per eseguire operazioni sempre più complesse: l'effetto memoria di forma consentirebbe di introdurre protesi di forma compatibile con le incisioni, che assumerebbero la geometria finale grazie al calore corporeo. Gli SMA si annunciano come basilari anche per la fabbricazione dei materiali intelligenti, di cui ci si occuperà brevemente più oltre. Tuttavia gli SMA soffrono di una bassa efficienza energetica (è eccessiva l'energia richiesta per attivare i loro meccanismi caratteristici), tempi di risposta troppo lenti, insufficiente resistenza alla fatica meccanica.

Per quel che riguarda le leghe metalliche superconduttrici non sono stati realizzati molti progressi tecnicamente apprezzabili. Tuttavia, nel 1997 è stato scoperto che a una temperatura molto vicina allo zero assoluto una lega Au-In è contemporaneamente un superconduttore e un magnete naturale, e nel 2001 sono state prodotte leghe a base di rame che non accoppiano all'eccellente conducibilità elettrica un'altrettanto efficace conducibilità termica. Questi dati contraddicono le teorie quantistiche comunemente accettate nella spiegazione della superconduttività e suggeriscono la necessità di nuovi modelli per la comprensione del fenomeno. Nel 2001, alcuni ricercatori giapponesi hanno misurato la temperatura critica del MgB2, e l'hanno trovata sorprendentemente alta: −234 °C. Il risultato è interessante per diversi motivi: la lega è da lungo tempo nota ed è composta da due soli elementi, abbondanti in natura e a basso costo; può essere ottenuta e lavorata facilmente; la sua temperatura critica permette di raffreddarlasistemi di costo accettabile in applicazioni di nicchia. Queste caratteristiche fanno prevedere che la lega MgB2 sostituirà quelle NbTi e Nb3Sn nelle macchine a risonanza magnetica impiegate nella diagnostica medica.

I ceramici

Fino al 1950 circa, i materiali ceramici sono stati utilizzati soprattutto per stoviglie, mattoni, piastrelle e, nella loro forma amorfa, vetreria e lenti. I ceramici sono materiali che risultano ideali sotto molti aspetti: sono leggeri, elettricamente e termicamente isolanti, chimicamente inerti, particolarmente resistenti all'abrasione e alle alte temperature. I progressi della s. dei m. hanno condotto a ceramici sempre più sofisticati e specializzati nelle loro funzioni, mettendo in luce la possibilità di conferire loro le proprietà di semiconduttori o di eccellenti conduttori. Questo li ha resi indispensabili nell'elettronica, nella meccanica, nella medicina, negli impianti per la generazione di energia, nella protezione dell'ambiente.

Sulla tecnologia del silicio si basano i processori che costituiscono il cuore dei computer. Il processore Intel Pentium ii, lanciato sul mercato nel maggio del 1997, era formato da 7,5 milioni di transistor e lavorava a 300 MHz di frequenza. I successivi Pentium iv, introdotti nel novembre del 2000, avevano 42 milioni di transistor e una frequenza di 1,5 GHz. Questi miglioramenti sono stati guidati dai progressi nella scienza e tecnologia dei semiconduttori ceramici, che hanno permesso di incrementare la purezza del materiale e la dimensione dei monocristalli di silicio, nonché di perfezionare le procedure di miniaturizzazione. Ci si attende che, come accaduto in passato, le capacità di calcolo dei processori continuino anche nel prossimo futuro ad aumentare in accordo alla legge di Moore, secondo la quale si ha un raddoppio delle prestazioni ogni 18 mesi.

Alcuni semiconduttori ceramici sono elettroluminescenti, emettono cioè luce quando sono stimolati elettricamente. Questa proprietà è stata sfruttata per la prima volta nel 1962 per la fabbricazione dei LED (Light-Emitting Diodes), che hanno costituito gli elementi illuminanti degli schermi nei primi computer, sostituiti in seguito dai cristalli liquidi. I LED però corredano ancora tabelloni pubblicitari e per la comunicazione di informazioni sia in interno sia in esterno. In un LED, la fragilità del ceramico è compensata da una spessa capsula polimerica, che lo ingloba. I primi LED emettevano nello spettro del rosso e dell'infrarosso; questi ultimi sono tuttora impiegati nei telecomandi per televisori, impianti stereo eccetera. Negli anni Novanta si è molto lavorato per estendere la tavolozza dei colori disponibili, che dipendono dalla composizione del semiconduttore. Solo in quegli anni è stato commercializzato il LED a luce blu, emessa dall'AsN. Esso si è aggiunto ai LED a luce rossa (AlGaAs) e verde (GaN), mettendo a disposizione i tre colori fondamentali la cui combinazione dà luogo a tutte le sfumature desiderate. Si è aperta la strada ai maxischermi televisivi che, proprio dagli anni Novanta, appaiono con sempre maggiore frequenza negli stadi e nelle vie delle nostre città. Nel periodo 2000-2006, sia le dimensioni dei LED sia le loro prestazioni sono molto aumentate: nel 2000, un LED commerciale era in grado di lavorare a una potenza massima di 1 W e l'efficienza era inferiore a 20 lumen/W. Nel 2006 la potenza massima di alimentazione è di 10 W e l'efficienza ha superato i 100 lumen/W. Queste caratteristiche rendono i LED molto più efficienti di una tradizionale lampada a incandescenza. I LED stanno perciò progressivamente rimpiazzando le tradizionali fonti luminose nei semafori, nei sistemi ottici delle vetture, nei segnali stradali.

La piezoelettricità permette a un materiale di generare una differenza di potenziale quando viene deformato o anche di deformarsi sotto uno stimolo elettrico. Moltissimi composti ceramici, come il quarzo, il CaTiO3, il PZT [Pb(Zr,Ti)O3], sono piezoelettrici. Questa proprietà è alla base di una moltitudine di applicazioni che comprende apparati sofisticati, come sensori per apparecchiature chimiche e biologiche o attuatori per sorgenti laser e trasduttori ultrasonori, ma anche oggetti di uso quotidiano, come accendini e orologi. Piuttosto che un decisivo sviluppo nelle proprietà dei materiali, si è registrata una presenza sempre più pervasiva dei ceramici piezoelettrici in settori tradizionali. Sono anche apparsi sul mercato sci da neve e mazze da baseball che incorporano sensori piezoelettrici per lo smorzamento delle vibrazioni: queste vengono avvertite dal materiale, che attraverso il suo segnale elettrico mette in azione degli smorzatori meccanici.

Intorno al 1995, molte città sono state cablate con reti di trasmissione a fibra ottica. Una fibra ottica ha un diametro compreso fra 5 e 100 μm ed è composta di vetro di silice; al contrario di un filo metallico, la cui conduzione è di tipo elettronico, il suo principio di funzionamento è fotonico, cioè legato al trasporto di segnali luminosi. I vantaggi delle fibre ottiche rispetto a un comune conduttore metallico sono nella velocità di trasmissione, nell'efficienza e nella densità di informazioni trasferibili. Una singola fibra è sufficiente a trasmettere oltre 10.000 telefonate contemporanee, e occorrono 30 t di rame per trasferire le stesse informazioni di 100 g di fibre. Per realizzare queste prestazioni, è stato necessario produrre a livello industriale fibre di altissima purezza e perfezione geometrica. Per es., il contenuto di ferro, vanadio e rame, che è particolarmente dannoso perché contribuisce ad attenuare il segnale, deve essere ridotto ad alcune parti per miliardo, e le tolleranze ammesse per il diametro sono di 1 μm su 1 km di lunghezza.

Nel 1986 G. Bednorz e A. Müller, due ricercatori del laboratorio di ricerca IBM di Zurigo, hanno sviluppato un ossido Ba-La-Cu superconduttivo a una temperatura di −238 °C. La scoperta, che è valsa ai suoi autori il premio Nobel per la fisica l'anno successivo, era sconcertante per due aspetti: innanzi tutto, la temperatura critica misurata era la più alta mai raggiunta; in secondo luogo, il risultato era stato ottenuto lavorando sui ceramici, notoriamente isolanti. Appena un anno dopo è stato messo a punto un nuovo composto, YBa2Cu3O7−δ, superconduttivo al di sotto di −179 °C; esso era il capostipite dei cosiddetti semiconduttori ad alta temperatura, che si caratterizzano per la temperatura critica superiore a −196 °C. Questo limite ha un'importanza tecnologica fondamentale, in quanto è la temperatura di liquefazione dell'azoto, facilmente reperibile e a basso costo: i superconduttori ad alta temperatura possono essere raffreddati molto più agevolmente di quelli a bassa temperatura, che necessitano di elio liquido. Nonostante la loro fragilità, che non permette di ottenerli facilmente sotto forma di fili, questi materiali sono impiegati in elettromagneti per macchine ad alta energia e sensori SQUID (Superconducting Quantum Interference Devices), i più accurati e sensibili magnetometri esistenti. Grandi speranze sono poste nella possibilità di applicarli in veicoli a levitazione magnetica e in supercomputer basati sulla tecnologia RSFQ (Rapid Single Flux Quantum), che permette di operare a frequenze di centinaia di GHz.

Un problema socialmente rilevante, e chiaramente percepito nella vita di tutti i giorni, è l'inquinamento atmosferico provocato dal traffico automobilistico. Le malattie prodotte da questo fenomeno non hanno origine soltanto dagli idrocarburi incombusti o dall'ossido di carbonio, ma anche dal particolato sottile che soprattutto i motori diesel liberano nell'atmosfera insieme ai fumi di combustione. Per limitare i danni, le autorità governative dell'Unione Europea hanno varato normative sempre più restrittive sulla quantità di particelle sottili che un diesel può rilasciare: la norma Euro 4 riduce a un quinto la quantità tollerabile rispetto alla Euro 3, in vigore dal 2001. Una soluzione al problema è stata trovata in filtri ceramici di cordierite a porosità controllata. Tuttavia, una nuova difficoltà è nata quando ci si è resi conto della necessità di rigenerare in loco il filtro, che viene rapidamente intasato dalle sostanze trattenute, soprattutto nella marcia urbana di motori di piccola cilindrata. In queste condizioni, la temperatura nel filtro raggiunge raramente i 350 °C necessari per la combustione spontanea del particolato. Le tecniche di rigenerazione sono state le più diverse. Una di esse, sviluppata nel 2002, ha adottato un filtro in tessuto di fibre di SiC autorigenerantesi attraverso il calore fornito da microonde. Filtri ceramici sempre più efficaci sono sviluppati ogni anno anche per l'industria chimica e farmaceutica.

Uno dei campi in cui si stanno registrando i maggiori sviluppi nell'uso dei ceramici è il campo medico. Il settore biomedicale è tradizionalmente a elevato valore aggiunto, ed è quindi pronto a sostenere maggiori costi a fronte di migliori prestazioni. Ciò che è apprezzato dei ceramici è la loro inerzia in uno degli ambienti chimicamente più aggressivi, quello del corpo umano. Tuttavia, anche la durezza e il basso coefficiente d'attrito di questi materiali ne hanno favorito la diffusione per le protesi d'anca, di impianti dentari, le valvole cardiache.

Come notato in precedenza, il tallone d'Achille dei ceramici è la loro fragilità, che ne rende spesso insoddisfacente la resistenza a trazione e il comportamento all'urto. Le conseguenze negative della mancanza di tenacità sono state messe tragicamente in evidenza, nel febbraio 2003, dal disastro della navetta spaziale Columbia, provocato dal distacco di una delle 24.300 piastrelle in silice del sistema di protezione termica all'atto del decollo. Da tempo i ricercatori si affannano per trovare una soluzione a questa debolezza, che ha rallentato la diffusione dei ceramici nelle applicazioni strutturali molto più di quanto fosse previsto. Le strategie prevalentemente seguite per ottenere ceramici resistenti e tenaci si fondano su tre principi, tendenti a impedire la crescita delle fratture all'interno del manufatto. Nei ceramici a base di zirconia tetragonale si punta sulla trasformazione di struttura (da tetragonale a monoclina) che il materiale subisce quando è sollecitato; in modo simile alla deformazione plastica nei metalli, questa trasformazione comporta una riduzione delle tensioni alla radice della cricca e ne contrasta la propagazione. In altri casi si agisce sulla struttura microscopica, creando intenzionalmente al suo interno una miriade di microcricche; queste interagiscono con la frattura principale, frenandola. Infine, si può disperdere nel materiale una fase di rinforzo, sotto forma di particelle, di wiskers o di fibre continue, entrando nel dominio dei materiali compositi a matrice ceramica.

I polimeri

Inizialmente destinate alla fabbricazione di oggetti di largo consumo, le materie plastiche sono state progressivamente ingegnerizzate, diffondendosi in settori ad alta tecnologia. Tuttavia hanno conservato un ruolo fondamentale nella realizzazione di prodotti di massa, in cui la classe dei termoplastici è largamente prevalente. Contrariamente a quanto si potrebbe supporre, la preferenza per i termoplastici non è dettata dalla loro intrinseca riciclabilità, ma dalle loro proprietà fisico-chimiche, meccaniche e tecnologiche. Il riciclo dei termoplastici presuppone un'accurata raccolta differenziata, che permetta di separarli sia per tipo sia per colore, evitando la presenza di sostanze estranee. In pratica, quindi, molti termoplastici sono sversati in discarica, aggravando significativamente i problemi di gestione dei rifiuti urbani e industriali. Alla fine degli anni Settanta apparvero le prime plastiche biodegradabili, così dette in quanto capaci di decomporsi in seguito a un processo aerobico di degradazione, in un prodotto, detto compost, direttamente utilizzabile in agricoltura per la crescita delle piante. Il consumo di plastiche biodegradabili ha subito un incremento sensibile, passando dalle 50 t del 1985 alle 500 t del 1995 e alle 300.000 t del 2005. Contemporaneamente, si sono evolute le tecnologie di produzione e le varietà disponibili. Sono in commercio polimeri biodegradabili che, come i loro parenti non biodegradabili, sono ricavati da risorse non rinnovabili (petrolio); è il caso dei poliesteri alifatici e dei poliesteri alifatici aromatici. Ma sono stati messi a punto anche materiali sintetizzati da fonti rinnovabili, come l'acido polilattico, derivante dall'amido di mais, e i polidrossialcanoati, prodotti da microrganismi o batteri geneticamente modificati. I maggiori impieghi sono nell'imballaggio: vaschette per alimenti (carne, frutta, verdura), sacchetti, guanti, bicchieri e piatti monouso normalmente reperibili nei supermercati sono spesso ottenuti con questi materiali.

I polimeri ad alta tecnologia fanno già parte a pieno titolo del mondo dell'elettronica. Il cuore degli schermi a cristalli liquidi (LCD, Liquid Crystal Displays) è costituito da sottili film di materiali polimerici la cui struttura non rientra in nessuno degli stati della materia precedentemente conosciuti, presentando caratteristiche tipiche sia dei liquidi sia dei materiali cristallini. Tali materiali sono stati perciò etichettati come polimeri a cristalli liquidi (LCP, Liquid Crystal Polymers). Una corrente che attraversa un LCP provoca nello stesso il riorientamento delle catene molecolari, che si traduce in una variazione delle proprietà ottiche. Questo meccanismo appare alla base del funzionamento degli schermi LCD, sottili e leggeri, che stanno sostituendo i televisori a tubo catodico. Un limite di tali schermi LCD consisteva nel non poter ottenere dimensioni troppo elevate: il processo di fabbricazione prevedeva lo stiramento del film polimerico, operazione che non poteva essere eseguita agevolmente garantendo l'uniformità dello spessore. Nel 2002 è stato introdotto un nuovo tipo di LCP, applicabile come una vernice. Le sue proprietà hanno permesso non solo di commercializzare schermi di dimensioni maggiori, ma anche di migliorarne le prestazioni ottiche, fornendo immagini più definite e brillanti, e un maggior angolo visivo.

È possibile pensare all'elettronica senza il silicio e i semiconduttori ceramici? Negli anni Ottanta questa domanda sarebbe apparsa assurda. Nei primi anni del 21° sec. si pensa invece che nel breve/medio periodo polimeri high-tech affiancheranno i ceramici, per poi sostituirli completamente. Queste previsioni sono supportate dalla scoperta dei polimeri conduttori, che ha fruttato ai suoi autori, A.J. Heeger, A.G. MacDiarmid e H. Shirakawa, il Nobel per la chimica nel 2000. Si è dimostrato che la conduttività elettrica di alcune materie plastiche, come il poliacetilene, il polipirrolo, la polianilina, isolanti allo stato puro, può essere regolata dall'aggiunta di un opportuno agente drogante. Agendo sulla concentrazione di quest'ultimo è possibile ottenere un semiconduttore, o anche un materiale di conducibilità elettrica superiore a quella del rame. La presenza dei droganti non ha effetto solo sulle proprietà elettriche, ma anche su quelle elettrochimiche, magnetiche, ottiche e strutturali. In alcuni polimeri, come il politiofene, è stata rivelata l'elettroluminescenza, che ha dato origine ai LED polimerici. L'industria elettronica guarda con grande interesse a questi materiali come sostituti dei ceramici: le plastiche sono lavorabili a temperature più basse e con processi ormai consolidati; sono flessibili e resistenti; possono essere economicamente ridotte in film, fili e fibre di diametro microscopico. Sono stati presentati alcuni esempi applicativi: tessuti che possono cambiare colore in modo programmato e monitor arrotolabili. Le potenzialità sono enormi, spaziando dai giornali elettronici all'abbigliamento, e passando per computer di concezione finora immaginata solo nella fantascienza.

Nel 1984, in Giappone sono stati introdotti per la prima volta sul mercato i polimeri a memoria di forma (SMP, Shape Memory Polymers). Gli SMP condividono con gli SMA molte proprietà, e quindi competono con essi in varie applicazioni. Rispetto alle leghe metalliche, alcuni SMP hanno però i vantaggi dell'elevato allungamento a rottura, della biocompatibilità e della biodegradabilità nel corpo umano, che li rendono preziosi per usi biomedicali. Sono entrati in uso fili per sutura polimerici biodegradabili: essi si decompongono progressivamente, generando sostanze non dannose per l'organismo; nuovi fili per sutura, basati sugli SMP, sono allo studio. Sfruttando l'effetto memoria di forma, attivato dal calore corporeo, si vuole sottrarre al controllo del chirurgo la tensione esercitata dalle cuciture, fattore critico per il successo dell'operazione. Le strade possibili per lo sfruttamento degli SMP sono però innumerevoli: per es., nel 2004 l'aeronautica militare statunitense ha lanciato alcuni programmi di ricerca per studiare la fattibilità di superfici aerodinamiche in SMP capaci di cambiare autonomamente geometria secondo le necessità. I moderni caccia multiruolo e i velivoli senza pilota per usi sia militari sia civili sono chiamati infatti a missioni molto differenti, che richiedono manovrabilità sia ad alta sia a bassa velocità. La geometria delle superfici alari costituisce un compromesso fra queste diverse esigenze; la possibilità di adattarla alle specifiche condizioni operative è un fattore chiave per lo sviluppo di aeroplani più efficienti.

I compositi

Una delle classificazioni più largamente accettate per i materiali compositi si basa sulla natura della matrice, che dà luogo alla distinzione fra compositi a matrice plastica (PMC, Plastic Matrix Composites), metallica (MMC, Metal Matrix Composites) e ceramica (CMC, Ceramic Matrix Composites). Il tipo di matrice determina la massima temperatura sopportabile da parte del materiale e i settori di applicazione possibili. Così, le temperature di utilizzazione caratteristiche dei PMC sono quelle basse e medie, mentre gli MMC e i CMC si candidano, rispettivamente, per le temperature medio-alte e altissime.

Il costo di un manufatto cresce generalmente con la sua massima temperatura d'impiego. La maggiore resistenza a caldo richiede infatti più energia e processi di fabbricazione più sofisticati. Tuttavia, un altro fattore decisivo per il costo di un composito è il formato della fase di rinforzo, che può essere particellare, a fibre discontinue o a fibre continue. Queste ultime sono in grado di garantire le migliori proprietà meccaniche, ma coinvolgono processi di fabbricazione di gran lunga più complessi. In generale, il minimo costo è pertanto associato ai PMC particellari, che sono i più utilizzati nell'attuale panorama applicativo; all'altro estremo della scala si trovano i CMC a fibre continue, che sono oggetto di sviluppo continuo a livello di laboratorio. Gli MMC sono ancora confinati ad applicazioni di nicchia.

Nel mondo dei PMC si è verificata una graduale espansione della vetroresina e della carboresina in settori precedentemente preclusi dai costi, alti rispetto a quelli dei materiali competitori. Un esempio notevole è quello del settore automobilistico, in cui la vetroresina a matrice termoindurente trova sempre più frequentemente uso in pannelli di carrozzeria e parti dell'abitacolo. Le qualità dei PMC apprezzate dai costruttori di auto sono la leggerezza, la facilità di stampaggio, la libertà nelle forme ottenibili, l'inerzia chimica. L'industria automobilistica si è trovata tuttavia a fronteggiare una nuova sfida: una direttiva dell'Unione Europea del 2000 prescrive che, entro il 2015, almeno il 95% dei materiali costitutivi di un'automobile siano riciclati. La Germania è stata la più pronta ad adeguarsi alle future normative europee: nei nuovi modelli Volkswagen/Audi, BMW e Daimler Chrysler sono presenti pannelli portiera interni, cruscotti e vani portaoggetti stampati in compositi con fibre naturali. Compositi termoplastici a base di fibre di legno, canapa e lino sono in via di sviluppo, e nel medio periodo dovrebbero sostituire completamente la vetroresina.

Il settore aeronautico è quello che, insieme all'industria degli attrezzi sportivi, assorbe il maggior quantitativo di carboresina ad alte prestazioni. Il terzo millennio vedrà l'entrata in servizio di una nuova generazione di velivoli commerciali, fra cui il Boeing 787 Dreamliner, progettato negli Stati Uniti, e l'Airbus A380, di produzione europea. Nel 2003 è stato annunciato che, oltre alle ali, anche la fusoliera del Boeing 787 sarà costruita integralmente in carboresina. Questa opzione fa del Dreamliner il primo jet commerciale in cui la maggior parte della struttura primaria è in PMC. Per raggiungere l'obiettivo, il mondo dei compositi ha dovuto compiere progressi sostanziali nelle tecnologie di fabbricazione, di manutenzione e di controllo, giungendo a ottenere manufatti di grande affidabilità a costi competitivi rispetto alle concorrenti leghe di alluminio. Anche i progettisti dell'Airbus A380 hanno fatto ricorso, per parti della loro fusoliera, ai compositi. Il materiale che è stato prescelto è però il Glare®, un ibrido composito-metallo che è costituito da strati alternati di lega di alluminio e vetroresina incollati fra loro.

Anche il settore delle costruzioni ha scoperto i vantaggi dei PMC. A dispetto del loro costo, le carboresine sono state spesso preferite alla vetroresina, soprattutto a causa della loro maggiore rigidità. A partire dal 1999, sono stati fabbricati ponti dimostrativi in cui il tondino d'acciaio è stato sostituito da barre in composito nelle armature del cemento. Questa soluzione, sebbene meno economica, ha il vantaggio di ridurre le operazioni di manutenzione, portando la vita utile dai 20-30 anni ai 70-80 anni, grazie alla resistenza alla corrosione della carboresina. Ma i compositi si stanno dimostrando ideali anche nel restauro di strutture: per il consolidamento della volta della basilica di S. Francesco d'Assisi, danneggiata dal terremoto del 1997, si è fatto largo impiego di compositi in fibra aramidica.

Non mancano alcuni esempi importanti relativi ad applicazioni di carattere industriale di MMC. Si tratta perlopiù di compositi particellari: le valvole di scarico del motore della Toyota Altezza, un'automobile familiare prodotta a partire dal 1998, adottano una matrice in lega di titanio Ti-6Al-4V rinforzata con particelle di TiB. Ottenuti con metallurgia delle polveri, questi componenti lavorano a temperature di circa 900 °C in un'atmosfera ossidante. La sostituzione dei tradizionali acciai austenitici con l'MMC ha comportato un raddoppio dei costi; il risparmio in peso è stato però del 40%, e ha consentito un aumento del 10% nella velocità di rotazione del motore. Nel giugno 2003 è stata provata per la prima volta la fattibilità di un carrello d'atterraggio per il caccia F16 con componenti in MMC a fibre continue. Il materiale utilizzato è una lega di titanio rinforzata con monofilamenti di SiC, che ha comportato un risparmio in peso superiore al 40% rispetto alla soluzione tradizionale.

Il mercato degli MMC rimane comunque ristretto a prodotti di nicchia: secondo una stima nel 2005 il consumo globale di questi materiali sarebbe stato di 360.000 t, per un valore di 150 milioni di euro. Gli incrementi nei consumi dovrebbero però essere piuttosto sostenuti e raggiungere le 490.000 t nel 2010.

Pochissimi sono i casi di CMC che hanno raggiunto la fase di commercializzazione. Fra essi sono da citare i dischi freno in carbonio-ceramica che corredano la Ferrari 575 M e alcune versioni della Porsche 911, la cui adozione ha comportato risparmi del 50% in peso rispetto alle tradizionali soluzioni in metallo. Il principale interesse nei CMC ha tuttavia origine dall'industria aeronautica, che conta su di essi per motori di nuova generazione, in cui vengano raggiunte temperature dell'ordine dei 1500 °C. I sistemi con maggiori possibilità di sviluppo sono quelli a base di fibre di SiC e matrici in SiC, allumina oppure vetroceramica (soprattutto alluminosilicati con litio o magnesio e ittrio), che hanno mostrato la maggior propensione alla soppressione della fragilità tipica dei ceramici monolitici. La tenacità è stata ottenuta indebolendo convenientemente la zona d'interfaccia fibra-matrice, in modo da convogliare al suo interno le fessure provocate dal carico, impedendone la propagazione attraverso il rinforzo. Il limite di questa strategia è stato rivelato dal comportamento a caldo in atmosfera ossidante: l'ossigeno penetra attraverso le cricche della matrice e aggredisce le fibre tanto più rapidamente quanto più elevata è la temperatura. Inoltre, al di sopra dei 1100 °C, le fibre di SiC subiscono una crescita dei grani che ne pregiudica le proprietà meccaniche. Si sono quindi messi a punto nuovi sistemi, incrementando sia le prestazioni del rinforzo sia quelle della matrice. Sono perciò nate le fibre in SiC di nuova generazione e quelle di allumina e mullite, in grado di resistere a temperature più elevate, e le fibre di YAG (Yttrium Alluminium Garnet), che in laboratorio hanno fatto misurare proprietà superiori rispetto ai rinforzi a base di allumina, ma il cui costo è ancora molto elevato. Dal lato delle matrici sono stati sperimentati vetroceramici con aggiunta di boro che, mediante un cambiamento di fase, tendono a chiudere le fessure create dal carico, frenando l'attacco del rinforzo da parte delle atmosfere aggressive.

Altri materiali

Nell'ingegneria accade spesso che a un componente siano richieste prestazioni non facilmente ottenibili da un unico materiale. Gli utensili per il taglio dei metalli, per es., devono essere molto resistenti all'usura, ma anche tenaci e robusti per sopportare le vibrazioni e gli urti durante l'uso. I materiali ceramici sono duri, e quindi adatti a sopportare l'abrasione; gli acciai sono meccanicamente resistenti e tenaci; una soluzione classica consiste quindi nel ricoprire un acciaio con uno strato ceramico di poche decine di μm di spessore. I problemi connessi a questo tipo di soluzione sono evidenziati da una casistica simile, ma molto più familiare: la verniciatura dei metalli al fine di proteggerli dall'ossidazione. Capita spesso di osservare che la vernice si separi dal supporto, perdendo la sua funzione di barriera chimico-resistente. Il pericolo del distacco affligge tutte le superfici d'interfaccia fra due materiali; esso è dovuto alle sollecitazioni meccaniche indotte da variazioni di temperatura o umidità, sollecitazioni che sono tanto più intense quanto più differenti sono le proprietà dei materiali accoppiati. Molti sforzi sono stati dedicati a questa problematica, di grande rilevanza industriale; una soluzione prossima all'attenzione commerciale è costituita dai materiali a gradiente funzionale (FGM, Functionally Graded Materials). La composizione di questi materiali varia in modo progressivo e controllato lungo lo spessore. Un pannello in FGM può essere perciò metallico su una superficie e ceramico sull'altra, senza avere per questo una superficie di separazione netta fra le due tipologie di materiali; la sua struttura mostrerà invece un aumento di ceramico, secondo una legge predefinita dal progettista, a mano a mano che ci si allontana dalla superficie totalmente metallica. I primi FGM, realizzati in metallo/ceramica, sono stati ottenuti nella fabbricazione di palette di turbine, motori ceramici, film sottili per l'optoelettronica e l'elettronica. Successivamente, il concetto di FGM è stato esteso ad altre combinazioni di materiali, compresi i polimeri e i compositi.

Sono detti intelligenti (smart materials) quei materiali che rispondono a uno stimolo esterno (una variazione di sollecitazione, temperatura, umidità, campo elettrico o campo magnetico ecc.) secondo una legge predeterminata. Non occorre andare molto lontano per trovare un materiale intelligente: tale è la nostra pelle, costituita da uno strato di cellule che comandano la termoregolazione corporea e traducono in sensazioni tattili i nostri contatti con l'ambiente esterno. Nello sviluppo di materiali intelligenti si seguono due strade: da una parte si tende a mettere a punto strutture intelligenti, costituite da circuiti in cui collaborano sensori fisicamente separati; dall'altra si cerca di fabbricare materiali la cui intelligenza derivi dalla struttura microscopica. In entrambi i casi si sfruttano fenomeni come la piezoelettricità, l'effetto memoria di forma, o la capacità di alcuni materiali di cambiare colore in risposta a una variazione termica, elettrica o luminosa, o ancora di reagire a variazioni del pH ambientale. I possibili campi di applicazione sono vastissimi, e comprendono attuatori e sistemi di controllo nell'aerospazio e nell'ingegneria civile, capsule per il rilascio controllato di farmaci in medicina eccetera.

Le nuove frontiere: i nanomateriali

Nel 1959, in occasione del meeting annuale dell'American Physical Society, R. Feynman tenne una famosa relazione, dal titolo There's plenty of room at the bottom. Lo scienziato, che sarebbe stato insignito del premio Nobel per la fisica nel 1965, affermava di non vedere ostacoli alla possibilità di costruire la materia manipolandola atomo per atomo, e di ottenere quindi manufatti di dimensioni vicine a quelle atomiche. All'evento viene convenzionalmente associata la data di nascita delle nanoscienze e delle nanotecnologie. I termini hanno origine dalla grandezza delle quantità controllate nel processo di fabbricazione, che va da 0,1 a 100 nanometri (nm). Un nm è la milionesima parte di un mm, e la sua lunghezza equivale a quella di sei atomi di carbonio messi in fila. Il frutto delle nanotecnologie sono i nanomateriali, o materiali nanostrutturati.

L'intuizione di Feynman rimase una pura teoria fino al 1985, anno in cui fu scoperto il fullerene C60, una struttura nanometrica composta da 60 atomi di carbonio disposti secondo i vertici degli esagoni e pentagoni che si compongono a forma di un pallone da calcio. Nel 1990 alcuni ricercatori dell'IBM riuscirono a scrivere il loro logo aziendale trasportando, mediante un microscopio a scansione a effetto tunnel modificato, singoli atomi di xenon su una superficie di nichel. Questi due fatti dimostravano che l'uomo era capace di ottenere molecole di dimensione nanoscopica, e di costruire agendo sugli atomi uno a uno. Un nuovo contributo a questa branca della s. dei m. fu, nel 1991, la scoperta dei nanotubi di carbonio, cilindri cavi del diametro di pochi nm e di lunghezza fino ad alcuni μm. Da allora l'interesse per le nanotecnologie e i nanomateriali è cresciuto esponenzialmente, e il numero di articoli scientifici sull'argomento è approssimativamente raddoppiato ogni anno.

Un singolo grano di un normale materiale policristallino contiene alcuni miliardi di atomi. Questo numero si riduce a un migliaio in un materiale nanostrutturato. Ovviamente, quando la grana si riduce, aumenta l'estensione dei bordi dei grani: il numero di atomi associati alle zone di bordo, che ammonta a meno del 3% in un materiale a grana normale, può essere superiore al 50% se i grani hanno dimensione di alcune decine di nm. Di conseguenza, i nanomateriali presentano proprietà chimiche, fisiche e meccaniche differenti da quelle dei loro parenti a grana microscopica o macroscopica. Questo rende molto attraente il mondo delle nanotecnologie, in cui possono essere trovate risposte a domande rimaste finora inevase. È stato scoperto, per fare un esempio, che la zirconia, nanostrutturata stabilizzata con Y2O3, ha un comportamento superplastico a bassa temperatura: si spera quindi di poter superare in un ragionevole lasso di tempo il problema della fragilità dei materiali ceramici; le leghe metalliche hanno mostrato resistenze allo snervamento e moduli più elevati quando la loro grana è stata affinata a dimensioni nanometriche; catalizzatori notevolmente più efficaci di quelli conosciuti possono essere ottenuti da polveri in nanoscala, grazie all'aumento delle superfici attive; l'impiego dei nanotubi di carbonio, più rigidi e resistenti delle comuni fibre in commercio, apre nuove prospettive nel mondo dei materiali compositi.

Un settore che ha già raggiunto la nanoscala è l'elettronica. Nel marzo del 2005 Intel ha annunciato di avere in preparazione processori di 65 nm di dimensioni, e di disporre di transistor prototipali piccoli fino a 22 nm. Le attese per il prossimo futuro sono di scendere fino a 5 nm. A livello di laboratorio, nel 2004 alcuni ricercatori della Stanford University hanno costruito un transistor usando nanotubi di carbonio e molecole organiche, mentre nella University of Manchester è stato fabbricato un pezzo di materiale composto da un singolo strato di atomi. Il prezzo pagato per questi sviluppi è un aumento esponenziale dei costi di produzione. Tutto ciò evidenzia l'aspetto più critico delle nanotecnologie, vale a dire la notevole difficoltà di lavorare nel mondo dell'inconcepibilmente piccolo.

Indubbiamente, sia i tempi sia la misura della diffusione dei nanomateriali saranno dettati dallo sviluppo dei metodi di fabbricazione. La strada prevalentemente seguita è stata quella top-down, che si basa sulla riduzione progressiva delle dimensioni caratteristiche. Per ottenere una lega metallica nanostrutturata, si può partire, per es., da polveri, la cui dimensione viene via via ridotta, e che sono poi sinterizzate; per dar luogo a un circuito stampato più piccolo, si può ridurre la lunghezza d'onda della luce incidente nella tecnica fotolitografica. Ma una potenziale rivoluzione tecnologica si annuncia nell'affermazione di metodi bottom-up: si tratta di costruire dal basso verso l'alto, partendo da singoli atomi oppure da molecole e sfruttandone la capacità di autoassemblaggio. Questa via è ispirata alla natura, che, partendo da gruppi più elementari, costruisce molecole organiche sempre più complesse, fino a ottenere gli organismi macroscopici del regno animale e vegetale. In questo campo possono essere di grande utilità le esperienze che sono state accumulate in biologia e ormai ampiamente sfruttate nelle manipolazioni genetiche.

La fantascienza immagina che nano-robot penetrino nel corpo dei protagonisti per infettarli o guarirli. Questo scenario è molto più vicino di quanto si possa immaginare. È ormai aperta la discussione sulle nanomacchine e sulle nanoindustrie, destinate a produrre nanomateriali. Intanto, mutuando le tecnologie elettroniche, sono state prodotte macchine elettromeccaniche di dimensioni microscopiche, i MEMS (Micro Electro-Mechanical Systems), di dimensioni variabili fra 1 μm e un mm, già applicate nelle testine di stampanti, nei dispositivi di sicurezza delle automobili, in sensori di pressione.

bibliografia

S. Wojciechowski, New trends in the development of mechanical engineering materials, in Journal of materials processing technology, 2000, 106, pp. 230-35.

K. Halada, Progress of ecomaterials toward a sustainable society, in Current opinion in solid state & materials science, 2003, 7, pp. 209-16.

E. Di Zitti, D. Ricci, D.D. Caviglia, Nanotecnologie e ICT: potenzialità e prospettive, in Mondo digitale, 2004, 3, pp. 3-20.

W.D. Callister, Materials science and engineering. An introduction, New York 20005.