Distretti, piccole imprese e sapere diffuso nei sistemi produttivi della meccanica

Distretti, piccole imprese e sapere diffuso nei sistemi produttivi della meccanica

Il saggio intende offrire l’analisi delle condizioni che hanno favorito l’innovazione nei sistemi di piccola impresa in Italia, con particolare riferimento all’industria meccanica. Un aspetto di rilievo sarà il nesso tra disintegrazione verticale dei processi di produzione (cioè il risultato della scomposizione dei processi produttivi) e reti di competenze nei sistemi di piccola impresa. Si cercherà di mettere in luce le differenze territoriali e settoriali (nei diversi comparti) che hanno caratterizzato la dinamica di quei sistemi produttivi, richiamando le condizioni che hanno reso possibile la costruzione di beni comuni a favore dello sviluppo e dell’innovazione: istruzione di qualità elevata e diffusa, valore sociale del lavoro, anche in mansioni tecniche, imprenditorialità diffusa. Saranno esaminate le trasformazioni nel sistema di istruzione e formazione e si metterà in luce la criticità che tra la fine del Novecento e il primo decennio degli anni Duemila questi sistemi produttivi hanno affrontato.

Innovare nei sistemi di piccola impresa

I dati dei conti nazionali 1999-2007 (pubblicati dall’ISTAT nel 2011) evidenziano il miglioramento produttivo strutturale realizzato grazie a un contenuto qualitativamente superiore dei prodotti. È anche grazie a questi dati che alcuni studiosi hanno proposto una lettura dei caratteri strutturali dell’economia italiana (si vedano Arrighetti, Traù 2012; Cipolletta, De Nardis 2012; Coltorti 2012) meno negativa di quella che aveva caratterizzato per oltre un decennio il dibattito sul declino manifatturiero dell’Italia. Pur sottolineando le debolezze del sistema Paese, che riducono le potenzialità di crescita, il quadro che emerge da questi contributi rivela un’industria manifatturiera italiana attraversata da fermenti di cambiamento. In questo saggio ci concentreremo sui sistemi di piccole imprese meccaniche specializzati nella produzione di macchinari: un ambito di particolare rilievo, dove quei fermenti alimentano trasformazioni trasversali a molti settori produttivi e a loro volta si alimentano di conoscenze tacite e codificate che afferiscono a molteplici campi scientifici e tecnici.

Una conferma che questi sistemi produttivi siano i punti di forza dell’economia italiana emerge dalla lettura delle traiettorie di sviluppo dei Paesi proposta nell’Atlas of economic complexity, dove gli autori considerano le reti di competenze presenti in un Paese come un asset strategico, che richiede tempi medio-lunghi per essere acquisito (Hausmann, Hidalgo, Bustos et al. 2013). L’ipotesi è che i saperi siano misurabili non già attraverso gli indici di scolarità (come fa la letteratura centrata sulle misure del capitale umano) o dalla qualità degli apprendimenti scolastici, ma da un indice ‘di complessità’ che tiene conto della numerosità dei prodotti esportati (indice ‘di diversità’) e della relativa ubiquità che quei prodotti hanno nel complesso degli scambi internazionali (Atlas, Section 2).

Al primo posto in termini di complessità è il raggruppamento di prodotti inclusi nella voce macchinario, con una quota del commercio mondiale di oltre il 20%. Germania, Stati Uniti e Giappone sono leader in termini di volume delle esportazioni di macchinari. Se invece si considerano i Paesi leader per numero di prodotti, emergono Germania, Italia e Austria con un vantaggio comparato nei macchinari. L’Italia si trova quindi a rivelare un asset strategico ‒ le reti di competenze nella produzione di macchinari – che ne caratterizza positivamente il sentiero di sviluppo. Un trend crescente dalla fine degli anni Sessanta, come mostrano i dati dal 1968 al 2010 (Hausmann, Hidalgo, Bustos et al. 2013).

Questo patrimonio di competenze, riconosciuto come asset strategico anche dal rapporto europeo Towards knowledge driven reindustrialisation (Directorate-general for enterprise and industry 2013), alimenta una rilevante attività innovativa. Dall’indagine della Community innovation survey (CIS) del 2010 (ISTAT 2012) risulta che le imprese che producono macchinari sono tra quelle più innovatrici (sei imprese su dieci) e considerano i fornitori ‒ e in molti comparti anche i clienti – una fonte di informazione molto rilevante nei processi di innovazione. Eppure, sempre dall’indagine CIS, risulta che solo una piccola parte di tali imprese fa accordi con fornitori e clienti per cooperare in progetti di innovazione.

Una spiegazione di come avvengano questi flussi di informazione si evince dalla letteratura che studia l’intreccio tra processi di produzione e innovazione lungo le filiere a elevata disintegrazione verticale dei processi produttivi. Dopo aver discusso i caratteri salienti della natura sistemica dei processi di produzione e di innovazione nella meccanica, si analizzerà la dinamica dell’occupazione nei sistemi di piccole imprese a specializzazione meccanica, proponendo una chiave di lettura delle trasformazioni della struttura produttiva nei diversi sistemi territoriali di piccola impresa. Concluderemo indicando alcune delle sfide che i sistemi di piccole imprese stanno affrontando per continuare a innovare.

Innovare e produrre nei sistemi di piccola impresa

Dagli studi sui distretti industriali (Brusco 1989; Brusco 2008; Handbook of industrial districts, 2009) sappiamo che le trasformazioni economiche e sociali del secondo dopoguerra hanno generato sistemi di imprese caratterizzati da una forte disintegrazione verticale e un’elevata specializzazione in una o poche fasi del processo produttivo. La disintegrazione verticale delle imprese era resa efficiente dalla forte integrazione produttiva all’interno del sistema di relazioni locali in cui le imprese operavano. In presenza di una sempre maggiore domanda su scala mondiale, quel mix di specializzazione e disintegrazione verticale ha favorito l’elevato tasso di crescita di alcuni segmenti dell’industria italiana e dell’industria meccanica in particolare, che giocano un ruolo di primo piano non solo in termini di quota dell’export ma anche in termini di capacità di sostenere l’innovazione di altri sistemi produttivi (Paterlini, Pirani, Russo; Rinaldi, in L’industria meccanica in Italia, 2008; Menzani 2011).

L’industria metalmeccanica è un vasto aggregato di attività di produzione e trasformazione dei metalli, di produzione di macchinari, di mezzi di trasporto, e di componenti e semilavorati meccanici necessari alla loro produzione. Dagli anni Ottanta si è andata estendendo a gran parte del Nord la trama di relazioni che intrecciano le imprese meccaniche attive nella filiera della meccanica strumentale: la filiera che l’Atlas evidenzia come l’insieme di prodotti con il più alto indice di complessità. Questa filiera si è andata diversificando in una vastissima gamma di macchinari destinati a molte industrie (dall’industria farmaceutica a quella alimentare), con prodotti su commessa e spesso pezzi unici. Si pensi a un’impresa farmaceutica che ordina due macchine per confezionare lo stesso farmaco in due stabilimenti localizzati in Cina e in India. Avrà bisogno della stessa macchina, ma i due esemplari ‒ che verranno prodotti dall’impresa emiliana, o lombarda, a cui è arrivato l’ordine – non potranno essere identici: le varianti che entrano in gioco per rispondere agli specifici contesti produttivi in cui quelle macchine saranno impiegate sono tali da rendere necessaria la progettazione e produzione di molti pezzi unici. E se si considera che quei pezzi unici riguardano magari anche solo il 10% dei componenti (sulle svariate migliaia che costituiscono i componenti necessari in una macchina del packaging che, per es., serve per mettere delle pillole in un blister e poi i blisters in una scatola) si può immaginare che quel tipo di domanda finale può richiedere cambiamenti nella progettazione e anche nei materiali e nelle tecnologie impiegate nelle lavorazioni a monte e in quelle complementari.

La disintegrazione verticale delle imprese specializzate in una o poche fasi del processo di produzione di beni e servizi, insieme alla numerosità dei macchinari destinati a mercati di nicchia, sono elementi chiave che alimentano le convergenze tecnologiche (Rosenberg 1987) tra le imprese e le varie filiere di produzione dei differenti tipi di macchinari. Per costruire i componenti da utilizzare nella produzione di quelle macchine occorre infatti una grande varietà di tecnologie: lavorazioni dei metalli, lavorazione di materie plastiche, trattamenti chimici e termici, automazione, robotica, elettronica, oleodinamica, motori, carpenteria, taglio, piegatura e vari tipi di formatura (dalla calandratura alla brocciatura), per citare solo alcune delle tecnologie impiegate nelle imprese meccaniche.

Nella produzione di macchinari per usi speciali la disintegrazione verticale e la specializzazione si affiancano a un’altra caratteristica prevalente nell’assetto produttivo italiano di queste filiere: la schiera di imprese di piccola dimensione specializzate in una o poche lavorazioni è caratterizzata da elementi strutturali differenti (le tecnologie produttive, le competenze tecniche, le reti di relazioni sociali ed economiche in cui sono inserite) che ‒ in qualche misura – forniscono le stesse funzionalità. Se si considera per es. un ingranaggio per una macchina di sollevamento, questo può essere realizzato ‒ a parità di materiali, caratteristiche dimensionali e tecniche, numerosità dei pezzi da produrre (in sintesi, le funzionalità dell’artefatto) ‒ attraverso la fusione (con relativa progettazione e produzione dello stampo e dell’anima, e successiva lavorazione di sgrossatura e rettifica), o con le lavorazioni necessarie per l’asportazione del metallo (fresatura, tornitura e rettifica), o con la stratificazione per aggiunta di materia (come nelle macchine di prototipazione rapida o con stampanti 3D), o per formatura da presse o, infine, con taglio laser (con tempi di progettazione, attrezzaggio e produzione che potranno essere differenti).

Ciò che preme sottolineare in questa sede non è quanto già largamente osservato nella letteratura sui distretti sin dagli anni Settanta, ovvero che le numerose imprese dei distretti offrono una gamma di tecnologie adatte a produrre una gamma di prodotti in quantità e qualità variabili. Quella è una fonte di flessibilità per le imprese committenti, che possono così ricorrere a un’offerta ‒ di lavorazioni e di componenti – variabile per quantità e specifiche tecniche, secondo le esigenze della domanda a cui di volta in volta devono far fronte. Nel caso in cui le stesse funzionalità possono essere offerte da imprese strutturalmente differenti (per competenze, tecnologia, reti di relazioni) si può attivare una dinamica che intreccia alcuni elementi chiave per spiegare i processi di innovazione. Tra produttori, venditori e utilizzatori delle migliaia di componenti impiegati nella costruzione di un macchinario vi sono numerose interazioni nelle quali si può verificare l’attribuzione di nuove funzionalità a particolari materiali impiegati, tecnologie utilizzate, modalità organizzative per conferire gli output dei processi di produzione come input delle fasi a valle, competenze e organizzazioni già esistenti. Queste attribuzioni di moderne funzionalità possono generare innovazioni: con la produzione di artefatti inediti e con sistemi di mercato interamente nuovi (Lane, Maxfield 2005).

Nel contesto di interazioni che si sviluppano nel sistema produttivo della meccanica, si osservano anche strutture differenti ‒ degli artefatti e delle organizzazioni – che consentono di ottenere risultati simili. Questa condizione non è quella nota nella letteratura sui distretti come ridondanza (Staber 2001, p. 547), ma è piuttosto un caso di degeneracy del sistema: il processo in cui elementi strutturalmente differenti forniscono funzionalità che si sovrappongono a quelle già offerte, e che spesso può costituire un aggiustamento temporaneo da cui emergono innovazioni (Lane 2010; Bonifati 2013).

Nelle imprese interne alle filiere che fabbricano macchine, grazie al contributo di coloro che lavorano i materiali impiegati nei processi di produzione, di chi ne progetta l’impiego, di chi mette a punto le macchine per utilizzarle nella produzione di un particolare componente, si realizzano innovazioni incrementali. Si alimenta così una domanda di conoscenze molto elevate che si diffonde tra le filiere: le imprese specializzate, nella produzione di fasi di lavorazione o nella produzione di componenti, lavorano contemporaneamente per più settori di destinazione e attraverso le loro interazioni danno origine a nuove strutture e organizzazioni e a nuove funzionalità. Il carattere principale del sistema produttivo della meccanica nelle regioni del Nord è racchiuso ancora, a metà del secondo decennio del 21° sec., nel fatto di possedere un insieme ampio di conoscenze – facilmente accessibili – a cui ingegneri, tecnici e operai attingono per trovare, sperimentare e applicare, meglio e prima di altri, l’innovazione più efficace che risponda alle esigenze degli utilizzatori di macchine strumentali. E queste innovazioni si aggiungono a quelle originate da brevetti. Quando queste conoscenze non risultano accessibili, le imprese stesse arrivano a creare strutture che sostengono l’accesso a conoscenze non ancora codificate (in Russo, Whitford 2009 è modellizzato questo comportamento da parte delle imprese multinazionali meccaniche che hanno creato una società privata, CRIT research™, specializzata nell’informazione tecnologica e nella pratica dell’innovazione collaborativa).

In che modo si alimenta questa innovazione? Quali sono le condizioni che mantengono elevata la capacità di rispondere a esigenze sempre più sofisticate di clienti che operano in tutto il mondo? A queste domande se ne aggiunge un’altra più contingente ma non meno rilevante rispetto alle prospettive di medio-lungo periodo della struttura manifatturiera del Paese: quale è stato l’effetto della crisi sull’industria meccanica, che rappresenta un asset strategico per lo sviluppo dell’Italia? Prima di rispondere è però opportuno richiamare alcuni dati sulle trasformazioni della struttura produttiva italiana dal secondo dopoguerra. Attraverso i dati censuari, l’analisi delle principali specializzazioni manifatturiere e una comparazione tra regioni ci introducono alla classificazione dei sistemi territoriali a specializzazione meccanica.

Occupazione manifatturiera e meccanica nel secondo dopoguerra

I macrosettori e le macroregioni

Dal 1951 l’Italia attraversa profonde trasformazioni della struttura produttiva con effetti sul numero di occupati nei vari settori di attività economica. Basti pensare che l’occupazione in agricoltura scende da 8.610.000 addetti nel 1950 a 6.118.000 nel 1960 e nel 2000 è pari a 1.338.000 addetti. Il totale degli occupati censiti dall’ISTAT nell’industria, nel commercio e nei servizi aumenta nello stesso periodo di due volte: da 6.781.000 addetti, occupati nel 1951, agli oltre 13.354.000 nel 2001, con un’ulteriore crescita di circa 2 milioni e mezzo di addetti nel decennio successivo. Nel secondo dopoguerra, il periodo 1961-81 è stato quello di maggior aumento dell’occupazione meccanica: in tutte le macroregioni e con un incremento maggiore nelle regioni del Mezzogiorno. L’occupazione nelle regioni del Nord-Ovest, che nel 1951 era circa metà dell’intera occupazione industriale e del commercio, rimane nettamente superiore a quella delle altre regioni, mentre nel caso delle altre macroaree, che nel 1951 avevano pressoché lo stesso numero di occupati, le regioni del Centro hanno sin dal 1971 una crescita dell’occupazione relativamente più debole.

Dell’analisi dei dati sulla dinamica della popolazione che deriva dalle migrazioni interne, richiamiamo i saldi positivi crescenti, dai primi anni Cinquanta, fino al 20,5% nel 1960, in Piemonte. Inferiori, ma pur sempre assai elevati, sono tra il 1960 e il 1962 i saldi migratori in Liguria (17,2%) e Lombardia (13%). Si riducono nel corso degli anni Sessanta nelle regioni del Nord-Ovest, mentre aumentano nelle regioni del Nord-Est: in Veneto, che solo dal 1967 inizia ad avere un saldo migratorio positivo, e in Emilia-Romagna, che dal 1975 ha saldi migratori positivi superiori a quelli delle altre regioni del Nord (a meno del dato della Liguria nel 1985 e del 1994).

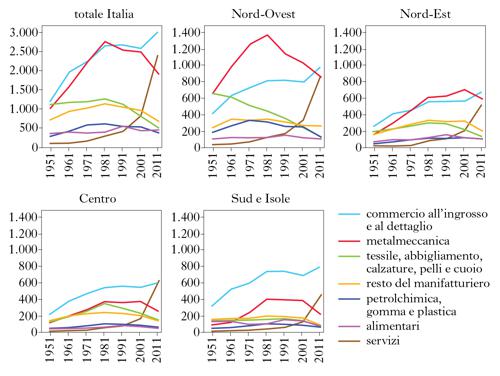

L’aumento dell’occupazione non è omogeneo nei diversi settori e nelle varie aree del Paese. Consideriamo innanzitutto la dinamica settoriale (fig. 1). Nel 1951 il tessile e l’abbigliamento, la produzione metalmeccanica e il commercio avevano circa lo stesso numero di occupati (rispettivamente 1.100.000, 1.040.000 e 1.200.000 addetti) per una quota complessiva pari a quasi la metà dell’occupazione totale. Nel corso dei tre decenni successivi si verifica − in aggregato − una crescita modesta dell’occupazione tessile, che dal 1981 inizia a declinare, un incremento fortissimo dell’occupazione nel settore metalmeccanico e nel commercio, che continua a salire anche dopo il 1981, quando l’occupazione meccanica inizia a diminuire. Dal 1971 aumenta il numero di occupati nei servizi, che nel 2011 è superiore al numero di addetti nel settore metalmeccanico e di poco inferiore a quello degli occupati nel commercio.

Sin dal 1951 si evidenziano il forte declino dell’occupazione nel tessile e nell’abbigliamento nelle regioni del Nord-Ovest e una quota crescente di occupazione nel commercio nelle regioni del Centro, e ancor di più nel Mezzogiorno, cui si accompagna una debole ripresa dei settori manifatturieri, a eccezione dell’industria meccanica. La crescita di quest’ultima, avviata con gli interventi della Cassa del Mezzogiorno negli anni Cinquanta, si ferma negli anni Ottanta, e dal 1981 i servizi sono l’unico settore in cui l’occupazione sale nel Mezzogiorno, con una ripresa del commercio all’inizio degli anni Duemila; anche al Centro l’occupazione nel commercio registra un miglioramento seppure modesto.

Nel periodo 1951-2011 la quota di occupazione manifatturiera sull’occupazione totale passa dal 51,6% al 23,7%. L’occupazione meccanica sul totale degli occupati inizialmente aumenta, dal 15,4 nel 1951 al 20,8% nel 1981, per poi ridursi fino all’11,8% nel 2011. Sale invece la quota dell’occupazione meccanica sul totale degli addetti manifatturieri: dal 29,8% nel 1951 al 49,7% nel 2011. Nei decenni 1981-2011 l’Italia è diventata meno manifatturiera, ma sempre più specializzata nella meccanica.

L’occupazione meccanica nelle macroregioni

La dinamica dell’occupazione meccanica in Italia è contrassegnata da forti differenze territoriali e variazioni di intensità e segno della crescita, che nel corso degli ultimi sessant’anni hanno contribuito a definire quella configurazione delle specializzazioni meccaniche che si delinea nel passaggio dal primo al secondo decennio degli anni Duemila.

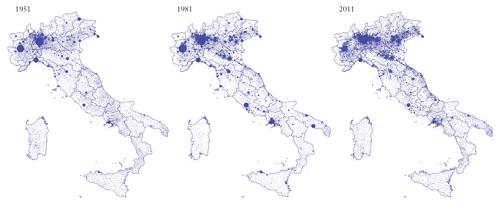

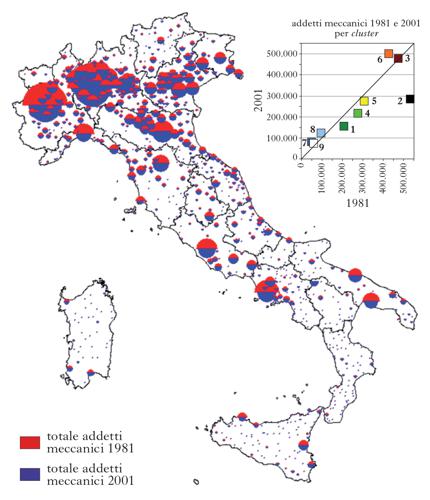

Dopo trent’anni di crescita, dal 1981 l’occupazione meccanica in Italia diminuisce. La forte crescita si era verificata nelle regioni del Nord, ma anche del Mezzogiorno. Confrontando la distribuzione degli addetti sulla base dei dati comunali emergono alcuni cambiamenti macroscopici nella geografia dell’occupazione meccanica in Italia tra il 1951 e il 2011 (fig. 2).

Nel 1951 la quota principale dell’occupazione meccanica − quasi il 65% − era nelle regioni del Nord-Ovest (e nella mappa spiccano i comuni di Torino, Milano e Genova, dove si concentrava un terzo dell’intera occupazione meccanica). Le regioni del Nord-Est avevano meno del 16% degli occupati, mentre il Centro e il Mezzogiorno avevano insieme circa il 20% degli addetti meccanici. Nel 1981, e in misura maggiore nel 2011, la produzione meccanica appare sostanzialmente diffusa in gran parte del Paese. Rispetto al 1951, è molto ridotto il peso dell’occupazione nei comuni di Torino, Milano e Genova, mentre è aumentato nei comuni delle province di Torino e Milano, e in generale delle regioni del Nord. In particolare, sale fino al 2001 l’occupazione meccanica nel Nord-Est, che però scende in modo consistente nel 2011 e occupa quasi il 31% dell’occupazione meccanica: le aree di maggiore espansione meccanica sono nel Veneto ma soprattutto lungo la via Emilia.

E aumenta l’occupazione nelle regioni centrali, lungo la fascia costiera adriatica. Nel Centro e nel Mezzogiorno, più consistenti agglomerazioni sono presenti nell’area di Roma, in Campania, a Taranto, Bari, Brindisi e a Melfi, ben riconoscibile al confine tra Basilicata e Puglia, e infine nell’area di Catania, Augusta e Termini Imerese. Tra il 1981 e il 2011 si osserva la forte diminuzione dell’occupazione di Napoli e di Taranto, dovuta alla contrazione dei posti di lavoro nella siderurgia.

La dinamica dell’occupazione meccanica nelle macroregioni evidenzia differenze che si avviano sin dagli anni Cinquanta: il Nord-Est, che aveva un’occupazione paragonabile a quella delle regioni del Centro e del Mezzogiorno, avvia una crescita molto pronunciata che rallenta negli anni Ottanta per riprendere negli anni Novanta. Le regioni del Nord-Ovest sono invece quelle segnate dal declino dell’occupazione dal 1981 al 2011. Nelle regioni del Nord, la Lombardia registra la massima concentrazione di occupazione meccanica, anche dopo la flessione che inizia nel 1981. Insieme al Piemonte e alla Liguria, queste tre regioni impiegavano nel 1951 il 64% dell’intera occupazione meccanica. La crescita dell’occupazione meccanica in Piemonte rallenta già nel periodo 1971-81, ma è nel decennio successivo che si registra una riduzione del numero di occupati meccanici in queste tre regioni. Emilia-Romagna e Veneto hanno una dinamica pressoché uguale sin dal 1951: migliore è la crescita dell’occupazione in Emilia-Romagna nei decenni 1951-81, mentre è il Veneto che ha nei decenni 1981-2011 una crescita lievemente più elevata. Nel complesso, le altre regioni italiane hanno nel 1951 e nel 2011 un peso dell’occupazione meccanica paragonabile a quello dell’intero Nord-Est, anche se nel decennio 1971-81 nelle regioni del Centro e del Mezzogiorno vi era stata una maggiore crescita dell’occupazione meccanica.

Dalla comparazione della dinamica regionale per macrosettori emerge innanzitutto il forte declino dell’occupazione in altri settori manifatturieri già dal 1961 in Lombardia e in Piemonte, mentre in Emilia-Romagna e Veneto l’occupazione manifatturiera aumenta non solo nella meccanica, ma anche in altri settori manifatturieri. L’incremento dei servizi in Lombardia compensa abbondantemente la flessione dell’occupazione manifatturiera e la debole crescita del commercio.

Dopo la fase di notevole miglioramento dell’occupazione meccanica, che contraddistingue il periodo 1951-81, la riduzione complessiva che si registra nei decenni successivi non si distribuisce in modo uniforme nelle varie aree del Paese né fra i vari comparti, e in alcuni casi la variazione ha segno diverso da un periodo all’altro. Per analizzare in che misura la produzione meccanica abbia avuto un ruolo trainante della dinamica dell’occupazione, abbiamo bisogno di una grana più fine dell’analisi spaziale e settoriale, che consenta innanzitutto di delineare una tipologia dei territori a specializzazione meccanica.

Specializzazione manifatturiera e meccanica in Italia, 1981-2001

Sistemi locali del lavoro a specializzazione meccanica: 1991 e 2001 a confronto

La trama della produzione metalmeccanica si estende su gran parte del territorio italiano, sebbene la concentrazione sia maggiore nelle regioni del Nord (fig. 2). Accanto a comparti dove prevalgono imprese di grandi dimensioni (come nel caso della produzione automobilistica), vi sono anche quelli caratterizzati da piccolissime imprese, specializzate in una o poche fasi del processo produttivo, o che operano direttamente per i consumatori finali, come i fabbri.

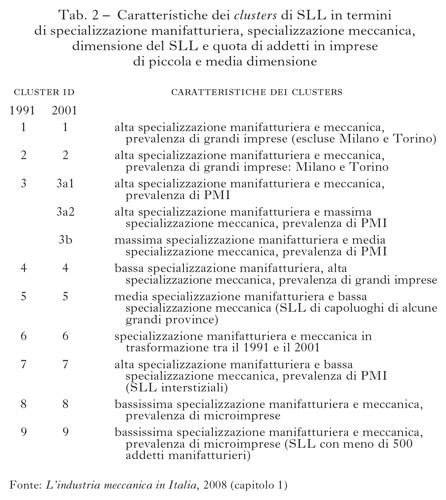

Per individuare aree di specializzazione meccanica si farà riferimento a una tipologia di Sistemi locali del lavoro (SLL) elaborata attraverso un’analisi cluster, tecnica statistica che consente di identificare aggregati con caratteristiche simili (Paterlini, Pirani, Russo, in L’industria meccanica in Italia, 2008).

Individuati dall’ISTAT a partire dai dati del censimento della popolazione, i SLL rappresentano aree in cui si addensano e si integrano attività di produzione e di consumo; aree nelle quali l’intreccio tra le relazioni lavorative ed economiche e le relazioni sociali e culturali rappresenta un’importante fonte di innovazione e di crescita del sistema stesso. Il SLL è un aggregato di comuni che possono appartenere anche a più province o regioni limitrofe. Questa unità di analisi elaborata dall’ISTAT, aggiornata dal 1991 in occasione di ogni censimento, cerca di cogliere la dimensione relazionale delle attività economiche e può quindi essere considerata una buona chiave di lettura per l’analisi delle caratteristiche produttive delle economie locali.

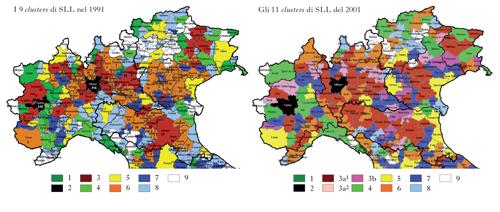

Attraverso l’analisi cluster proposta da Paterlini, Pirani e Russo (in L’industria meccanica in Italia, 2008) emerge una tipologia di SLL che tiene conto congiuntamente della dimensione del SLL in termini di occupati nella meccanica, della specializzazione manifatturiera e meccanica e della presenza di imprese di piccola e media dimensione. Questa analisi, riferita ai dati censuari e alla configurazione spaziale dei SLL del 1991 e del 2001 (non sono disponibili nel momento in cui si pubblica questo volume i dati relativi ai SLL del 2011), consente di esplorare le differenze territoriali che hanno caratterizzato la dinamica dell’occupazione meccanica in Italia e le trasformazioni della trama produttiva dei sistemi di piccola e media impresa a specializzazione meccanica.

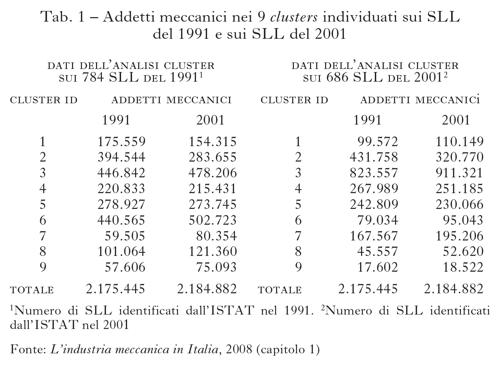

Nel commentare le caratteristiche di questi clusters si farà riferimento ai dati della tabella 1, che riportano il numero di addetti per i clusters dei 784 SLL del 1991 e dei 686 SLL del 2001. Sebbene nell’analisi statistica sui SLL dei due anni presi in esame lo stesso numero indichi clusters con caratteristiche simili, non si tratta strettamente delle stesse aree e degli stessi SLL. Tuttavia si può formulare una comparazione proprio perché le caratteristiche di ciascun cluster sono definite in termini relativi rispetto alle quattro variabili considerate nell’analisi di classificazione dei SLL (tab. 2). Nell’analisi dei dati relativi al 2001 il cluster 3 viene scomposto in tre aggregati (3a1 e 3a2, 3b) che ci aiutano nella lettura delle trasformazioni intercorse tra il 1991 e il 2001. La tabella 2 riassume le caratteristiche degli aggregati di SLL individuati attraverso l’analisi cluster.

La figura 3 mostra la rappresentazione cartografica dell’elaborazione cluster per le regioni del Nord.

I clusters con numero identificativo (cluster ID) da 1 a 6 (tab. 2) raggruppano i SLL di dimensione superiore alla media e nel complesso contano, rispettivamente nel 1991 e nel 2001, il 90% e l’87,8% dell’occupazione meccanica. Senza entrare nel dettaglio della dinamica dell’occupazione, in ogni cluster nel periodo 1991-2001, forniamo un risultato su cui si basa la riflessione che proponiamo in questo capitolo: in quel decennio si è estesa la trama produttiva della meccanica di piccola e media impresa (PMI), caratteristica dei SLL del cluster 3, a molti SLL limitrofi del cluster 6, che nel 1991 avevano un forte carattere manifatturiero e in cui è aumentata, nel corso del decennio, la specializzazione nella produzione meccanica: si tratta nel complesso di territori che tra il 1991 e il 2001 aumentano il peso complessivo della loro occupazione totale dal 28 a quasi il 30%, mantenendo un forte carattere manifatturiero (attorno al 39-40% dell’occupazione totale) e incrementando la quota di occupazione meccanica dal 41 al 46%. I due SLL del cluster 2 (Torino e Milano) hanno inglobato nel corso del decennio considerato altri comuni limitrofi che già nel 1991 avevano una forte specializzazione meccanica in piccole e medie imprese. Nel complesso, la specializzazione meccanica dei SLL di Milano e Torino, misurata in termini di occupazione meccanica sull’occupazione manifatturiera, rimane elevata (58%), e la quota di addetti meccanici occupati in PMI sale al 70%, pur rimanendo inferiore alla media nazionale.

L’occupazione meccanica nei sistemi territoriali di piccola e grande impresa

Nel periodo 1981-2001, alla rilevante riduzione dell’occupazione meccanica nei SLL di grande impresa di Torino e Milano (il cluster 2) e nei SLL dei clusters 1, 4 e 5, si affianca la sostanziale tenuta dell’occupazione nelle imprese meccaniche dei SLL di piccola e media impresa del cluster 3 e un aumento nelle imprese nel cluster 6. Sia nel cluster 3 sia nel 6 l’occupazione manifatturiera diminuisce, nonostante la variazione positiva dell’occupazione meccanica, mentre l’occupazione totale aumenta per effetto dell’aumento dell’occupazione nel commercio e nei servizi, che nel cluster 2 controbilancia il declino della occupazione manifatturiera.

La riduzione dell’occupazione meccanica in ogni cluster è avvenuta maggiormente nei SLL metropolitani.

Nel caso del cluster 3 è l’occupazione del SLL di Bologna che diminuisce mentre nel complesso l’occupazione dei SLL non metropolitani di quel cluster aumenta. Nelle regioni del Nord, in cui si concentra la maggior parte dell’occupazione meccanica, osserviamo che in Piemonte è solo l’occupazione del cluster 3 ad avere una debole dinamica positiva nel decennio 1991-2001, mentre in Lombardia anche l’occupazione del cluster 6 ha una variazione netta positiva; in Veneto nei due decenni è sempre sostanzialmente positiva la variazione dell’occupazione; in Emilia-Romagna in entrambi i decenni si registra invece un saldo negativo della variazione dell’occupazione meccanica nel cluster 3, sostanzialmente attribuibile alla riduzione dell’occupazione meccanica nel SLL di Bologna (di cui si è detto) e di Modena, è positiva invece la variazione dell’occupazione in tutti gli altri SLL.

Queste variazioni dell’occupazione di differente intensità e durata sono spiegate dalle differenti specializzazioni produttive dell’industria meccanica nei diversi tipi di SLL. All’analisi di tali specializzazioni dedicheremo i prossimi paragrafi.

La specializzazione meccanica territoriale nelle regioni del Nord: 1991 e 2001 a confronto

La specializzazione territoriale nei singoli comparti può essere sintetizzata dal coefficiente di localizzazione, che mette a confronto le quote relative di occupazione settoriale calcolate per ogni singola unità territoriale con le medesime quote calcolate a livello nazionale. Valori maggiori di zero indicano che nell’area in esame c’è, in quel particolare comparto, una specializzazione maggiore rispetto alla composizione settoriale a livello nazionale.

Le specializzazioni produttive non appaiono uniformi tra i diversi territori e variano nel tempo all’interno dello stesso ambito territoriale. Vi sono blocchi di specializzazioni a cavallo tra più territori di grande e di piccola impresa: siderurgia e lavorazione dei metalli (nei SLL di grande impresa nei clusters 1 e 4 del Nord-Ovest), produzione di pezzi di acciaio, filettatura e bulloneria, fabbricazione di molle, di catene fucinate senza saldatura (nei SLL di PMI del Nord-Ovest), produzione di autoveicoli e di altri mezzi di trasporti. Sono ben riconoscibili le specializzazioni dei noti distretti dell’occhialeria del Cadore, degli elettrodomestici (nei SLL di grande impresa del cluster 4 del Nord-Est e nei limitrofi SLL di PMI del cluster 3) e della rubinetteria di Lumezzane, nel Bresciano.

In un quarto dei comparti vi sono territori che perdono in modo significativo specializzazioni peculiari. Si tratta prevalentemente di competenze che erano rilevanti nei sistemi di grande impresa del Nord-Ovest e di Torino e Milano, ma in metà dei casi la specializzazione aumenta nei sistemi limitrofi di PMI dei clusters 3 e 6. Al contrario, vi sono casi in cui si accentua una specializzazione produttiva debolmente presente all’inizio dei vent’anni in esame (come nella produzione di pezzi di acciaio stampati a caldo, nella fabbricazione e installazione di forni industriali non elettrici e nella fabbricazione di apparecchi elettrici elettromedicali). Alcuni territori hanno una trama più articolata di specializzazioni produttive: il SLL di Milano più di quello di Torino, i SLL di PMI più dei SLL di grande impresa.

Tra i sistemi territoriali di grande e piccola impresa vi sono contiguità spaziali (evidenziate nelle mappe consultabili nel sito www.metalnet.unimore.it) e complementarità tra specializzazioni nelle filiere produttive. Inoltre, vi sono comparti, come la meccanica generale, che hanno una concentrazione spaziale modesta o assente, se riferita ai singoli sistemi territoriali, e che si intrecciano con numerose specializzazioni localizzate nelle regioni del Nord: si tratta di produzioni diffuse, con un peso rilevante in termini di occupati. Nell’industria meccanica osserviamo che la disintegrazione verticale dei processi produttivi è resa possibile da un’intensa integrazione territoriale. Per l’analisi della dinamica dell’occupazione riprendiamo quindi lo strumento della mappa che ci consente di visualizzare la trama territoriale della produzione meccanica in Italia.

L’occupazione meccanica per comparto e tipo di SLL

Nel 1981, i comparti con un numero di addetti in diminuzione costituivano i tre quarti circa dell’occupazione totale e nel 2001, con una riduzione di oltre 700.000 addetti, rappresentavano circa la metà dell’occupazione meccanica; i settori in cui i posti di lavoro aumentano − complessivamente di 466.000 addetti − passano da un quarto a quasi metà dell’occupazione meccanica.

I dati non consentono di disaggregare l’occupazione per classe di dimensione, ma si farà riferimento alle dimensioni per classe di addetti desumibili dalla classificazione per tipo di cluster del SLL. La mappa riportata nella figura 4 rappresenta il numero di occupati metalmeccanici nel 1981 e nel 2001 nei 784 SLL identificati dall’ISTAT nel 1991; il grafico evidenzia le variazioni dell’occupazione meccanica per tipo di SLL. La variazione dell’occupazione non è stata uniforme nel territorio nazionale: diminuisce in misura maggiore nei sistemi locali di grande impresa, mentre aumenta in quelli di piccola e media impresa nel Nord-Est e nelle regioni adriatiche, ma anche nei nuovi insediamenti industriali nel Mezzogiorno, come quello di Melfi.

Nel complesso, due rilevanti variazioni negative interessano le imprese meccaniche in SLL di grande impresa: si tratta della riduzione di posti di lavoro nell’industria automobilistica e nella siderurgia. In misura minore, diminuisce anche l’occupazione nella fabbricazione di motori e nella cantieristica navale metallica. Il maggior incremento dell’occupazione si registra invece nella meccanica generale. Aumenta l’occupazione in numerosi comparti specializzati nella produzione di macchinari. La dinamica dell’occupazione meccanica nei decenni 1981-2001 evidenzia una fitta trama territoriale di specializzazioni su cui si innesta la trama di relazioni produttive tra i diversi comparti.

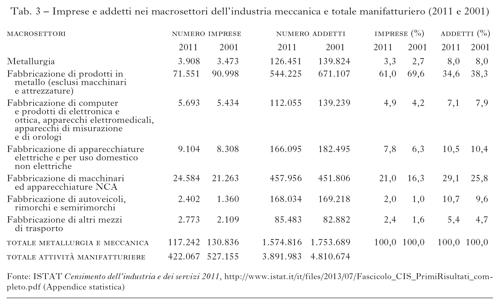

Per conoscere in che modo si sia trasformata quella trama di specializzazioni nei sistemi di imprese nel decennio 2001-2011 occorre attendere i dati del Censimento dell’industria del 2011 non disponibili (nel momento in cui si pubblica questo volume) per un’analisi della struttura produttiva disaggregata per SLL e codice di attività economica. Dai primi dati di sintesi, riportati nella tabella 3, segnaliamo un dato di qualche interesse: se nel complesso l’occupazione meccanica si contrae nel decennio, perdendo un decimo delle imprese e degli addetti, aumenta invece la quota di imprese e di addetti nella produzione di macchinari. Questa trasformazione si osserva in Emilia-Romagna, in parte anche come risposta alla crisi, che ha spinto molte imprese a spostare la specializzazione dalla produzione di lavorazioni o componenti alla produzione di parti di macchinari o di macchinari completi. Una trasformazione evidenziata anche dai primi risultati dell’analisi dei dati censuari proposta dall’ISTAT nel Rapporto sulla competitività dei settori produttivi (2014).

Le sfide per innovare e la crisi

Effetto della crisi sulle relazioni tra imprese

Quando la crisi del 2008 ha avuto effetti sull’economia reale, l’industria meccanica era in pieno slancio di crescita della domanda nei mercati esteri e di innovazione, sia su scala regionale (come testimoniano i lavori Russo, Whitford 2009; Russo, Bigarelli 2012) sia nazionale (Breda, Cappariello 2010). Dalla dinamica delle esportazioni osserviamo che gli effetti della crisi sono stati di diversa entità e segno nei vari comparti e tipi di impresa. Per es., nell’industria meccanica in Emilia-Romagna, regione come abbiamo visto largamente caratterizzata da sistemi territoriali di piccola e media impresa a specializzazione meccanica, tra i comparti che hanno risentito meno della flessione della domanda estera c’è il settore delle macchine per il packaging (Russo, Bigarelli 2012). Nel comparto dell’oleodinamica le imprese hanno invece subito pesanti flessioni, soprattutto quelle che producono per settori sottoposti a un forte ridimensionamento, come le macchine per sollevamento e movimentazione, la cui domanda è fortemente collegata alla dinamica dell’edilizia. Nelle filiere della regione, anche i comportamenti da parte delle imprese non sono stati uniformi. Le imprese committenti che avevano anche reparti produttivi interni hanno internalizzato le lavorazioni prima realizzate all’esterno. Al rientro delle lavorazioni hanno fatto ricorso anche i fornitori di primo livello, innescando un meccanismo che si è riversato a cascata all’interno delle filiere produttive. In numerosi casi, le imprese committenti non hanno ritirato gli ordini che erano già stati eseguiti, mettendo in gravissima difficoltà i loro fornitori. C’è stato anche un allungamento dei tempi di pagamento e sono stati imposti ai fornitori forti sconti sui prezzi.

La crisi è stata scaricata in generale sulle imprese conto terzi, con il rischio di comprometterne di fatto la sopravvivenza e, nel medio periodo, di cambiare l’assetto produttivo dei sistemi di PMI della meccanica, incidendo in modo profondo sulle relazioni tra imprese e sulle potenzialità di innovazione del sistema produttivo. In particolare, il rientro delle lavorazioni nelle imprese committenti interrompe anche i flussi di informazione lungo la filiera produttiva. Il subfornitore si trova a non avere ordinativi da quei committenti, ma soprattutto non ha informazioni su come si stanno orientando i cambiamenti nei mercati finali, informazioni contenute implicitamente nelle specifiche dell’ordine (quantità e numero dei lotti, caratteristiche tecniche e tempi di consegna). In questo modo non si è solo incrinato il rapporto di fiducia che alimenta un più fluido flusso di conoscenze all’interno del sistema produttivo, si sono anche indebolite le conoscenze che governano le scelte di investimento e di produzione delle imprese di fase e ‒ nel contesto produttivo dei sistemi di piccola e media impresa descritti in questo capitolo – è a rischio la potenzialità del loro contributo innovativo all’intero sistema di imprese.

Tra le risposte alla crisi rilevate nell’indagine circa gli Effetti della crisi internazionale sulla subfornitura meccanica in Emilia-Romagna (Russo, Bigarelli 2012), ve ne è una che riguarda le aggregazioni tra imprese di subfornitura. Se le imprese conto proprio hanno accelerato i processi di internazionalizzazione, attraverso il potenziamento delle reti commerciali e con investimenti diretti di carattere produttivo, per le imprese conto terzi si è aperto uno scenario di incertezze con cui non si erano mai confrontate prima. Diminuisce infatti in misura molto significativa la fiducia nei confronti dei propri committenti storici: il rientro delle lavorazioni, il mancato ritiro delle commesse hanno non solo segnalato le difficoltà contingenti dei loro committenti storici, ma hanno anche collocato quei committenti in uno scenario diverso, in cui non saranno più clienti in grado di garantire una prospettiva sicura e la possibilità di un recupero dei livelli di attività attestati prima della crisi. La maggior parte delle imprese conto terzi si è messa alla ricerca di nuovi clienti e di nuovi mercati di sbocco, attraverso il miglioramento dei servizi offerti e il riposizionamento nella filiera attraverso aggregazioni con differenti configurazioni delle partnership (con altri tipi di impresa o con altre imprese di subfornitura). Puntando alla realizzazione di attività conto proprio, le aggregazioni di imprese conto terzi spesso comprendono anche imprese di servizi o piccole imprese conto proprio.

Le imprese finali nelle diverse filiere della meccanica devono la loro forza su scala globale alla possibilità di avvalersi della integrazione nella trama delle specializzazioni disponibili nell’ampia piattaforma meccanica presente nelle regioni dell’Italia settentrionale, specializzate nella produzione di singoli componenti destinati a una pluralità di filiere. Se una significativa quota di quelle imprese venisse meno ‒ come talvolta i policy makers tendono a sottolineare per evidenziare il loro pragmatismo – la forza delle imprese finali ne risulterebbe indebolita, perché è proprio su quel complesso insieme di saperi produttivi che hanno costruito la loro capacità di primeggiare a livello globale in una miriade di mercati di nicchia: quelli cioè che hanno i valori più alti dell’indice di complessità evidenziato nelle elaborazioni dell’Atlas of economic complexity (Hausmann, Hidalgo, Bustos et al. 2013).

Un effetto della crisi, generalizzato alla gran parte delle imprese, è la riduzione dell’orizzonte temporale di previsione, con un aumento della variabilità della domanda che si accompagna all’esigenza di una risposta rapida al mercato. Questo effetto della crisi ha provocato una riorganizzazione delle reti di fornitura a livello globale e locale, alimentando problemi e criticità comuni all’industria meccanica di questa regione e all’industria manifatturiera italiana in generale: il peso della burocrazia che ostacola le trasformazioni creatrici di valore; la scarsa dinamica della domanda interna, non sostenuta da significativi investimenti per rilanciare la crescita e priva di chiari orientamenti di politica industriale; la mancanza di strutture che sostengano in modo efficace l’azione delle imprese sui mercati esteri; una governance territoriale che non sempre è in grado di sostenere i processi di sviluppo locale. Vi è poi il problema del credito. Non si tratta solo di venture capital o private equity – indicati spesso tra le criticità del sistema di intermediazione finanziaria a sostegno dell’innovazione – ma anche del credito commerciale che, nella struttura produttiva che abbiamo descritto, assume un’importanza particolare nel sostenere l’organizzazione dei processi di produzione frammentati e complementari, tipici dei sistemi produttivi di piccola impresa nella meccanica (per un’analisi della struttura finanziaria delle imprese meccaniche nelle regioni del Nord si veda Canovi, Russo, Baracchi et al. 2011).

L’istruzione e la formazione necessarie per innovare e creare nuove imprese

Le imprese intervistate in una recente ricerca (Russo, Bigarelli 2012) hanno sottolineato come uno dei problemi importanti per le prospettive e il futuro della meccanica è la difficoltà nel reperire giovani tecnici, sia diplomati sia laureati, con una formazione adeguata. Non è solo un problema di scarsità in senso quantitativo, ma è anche un problema di scarsa efficacia della formazione erogata dagli istituti superiori tecnici e dalle facoltà di Ingegneria. È una carenza confermata dalla generalità delle imprese che, se non colmata, potrebbe compromettere la competitività dell’intera industria meccanica. E qui si trova il principale attacco all’asset strategico del Paese: se le competenze acquisite nel sistema di istruzione secondario e terziario e nella formazione professionale non sono efficaci, si indebolisce la dinamica di crescita e di innovazione che sostiene l’industria meccanica.

Nella fase iniziale dello sviluppo dei sistemi di piccole imprese meccaniche, la febbre del fare era corroborata dal rilevante sostegno della formazione offerta dal sistema di istruzione tecnica e professionale a cui le amministrazioni locali dedicavano attenzione e risorse (Rinaldi, in L’industria meccanica in Italia, 2008; Mengoli, Rinaldi 2011), ma anche dalla formazione acquisita nel percorso di lavoro all’interno delle grandi imprese, in Italia e all’estero, in cui si erano formati numerosi imprenditori delle piccole imprese del Nord. Saperi tecnici appresi a scuola o nei corsi di formazione professionale (sempre più diffusi dagli anni Ottanta) si consolidavano all’interno delle imprese nell’affiancamento di figure più esperte, spesso lo stesso titolare. Nel tessuto sociale dei territori di piccola impresa meccanica, il lavoro nelle imprese meccaniche era largamente riconosciuto come un valore positivo: era occasione di mobilità sociale, sia per i percorsi di mobilità professionale all’interno delle imprese sia per le opportunità che si venivano a creare nel passaggio da un’impresa a un’altra.

Cambiamenti nelle aspettative delle famiglie hanno alimentato in Italia una minore domanda di istruzione tecnica e una minore offerta di lavoro operaio nell’industria meccanica, che nell’ultimo decennio è stato ampiamente integrato da lavoratori immigrati. Nei sistemi di piccola impresa si sente maggiormente la debolezza delle interazioni tra sistema di istruzione, anche di quella tecnica, e sistema produttivo, che pure si erano sostenuti a vicenda per molti decenni consentendo un flusso reciproco di conoscenze: tra mondo del lavoro e mondo della formazione si era potuta affinare la domanda di nuove conoscenze e il consolidamento della qualità formativa (Mengoli, Russo 2009). Il sistema dell’istruzione in Italia non ha saputo affrontare in modo efficace le mutate necessità di conoscenza richieste dall’industria e dai servizi. Altri studi illustrano le criticità di questa debolezza nel confronto con la Germania (Ballarino, Checchi 2013) e sottolineano che in Italia nell’ultimo decennio le riforme dell’istruzione secondaria e terziaria non sono state in grado di completare quel percorso di modernizzazione di cui il Paese aveva bisogno per sostenere la rigenerazione di competenze nei sistemi di piccola impresa (Bianchi, Checchi, Dacrema 2013).

Con riferimento alla formazione professionale, l’azione delle amministrazioni regionali è relativamente recente. Solo nell’ultimo decennio gli strumenti legislativi hanno orientato le regioni verso strategie a sostegno di una migliore e più mirata formazione tecnica e professionale, secondaria e terziaria. Un dato che colpisce è che, a parte il caso dell’Emilia-Romagna, le regioni abbiano dedicato poca attenzione a questo loro ambito di azione. Già dagli anni Ottanta, l’Osservatorio del mercato del lavoro della regione Emilia-Romagna elaborava dettagliate analisi delle condizioni dell’offerta e della domanda di lavoro in ambito regionale, con una produzione annuale di dati, analisi, indicazioni di policy. Poi la Fondazione regionale IPL (Istituto Per il Lavoro) contribuì ad analizzare le trasformazioni produttive nei principali settori manifatturieri e di servizi della regione: anche quelle analisi sottolineavano la necessità di azioni incisive in ambito formativo. Piemonte, Lombardia, Veneto non hanno dedicato riflessioni così sistematiche per orientare l’impiego di risorse pubbliche (si pensi alle notevoli risorse del Fondo sociale europeo). Tuttavia, con o senza riflessioni formalizzate, le politiche regionali non hanno inciso in modo significativo nella progettazione dell’assetto formativo su scala regionale, se non in anni più recenti, dopo che le competenze sulla formazione professionale sono divenute regionali. Nel frattempo, l’istruzione tecnica si è indebolita e quella professionale stenta ad avere le qualità che richiederebbe la formazione di una forza lavoro qualificata come quella necessaria, per es., per l’industria meccanica di cui abbiamo discusso in questo capitolo.

Non si tratta assolutamente di un segmento secondario dell’economia italiana, eppure tra la fine del Novecento e il primo decennio degli anni Duemila i sistemi di piccole imprese meccaniche non hanno ricevuto dai sistemi regionali dell’istruzione e della formazione il sostegno adeguato a favorire cambiamenti quantitativi, e soprattutto qualitativi, della forza lavoro. D’altro canto, anche la formazione che le grandi imprese strutturavano per i propri dipendenti ha un minore impatto quantitativo (basti pensare che è proprio in quelle imprese che è drasticamente calata l’occupazione). E a quella formazione formale attingevano le piccole imprese quando assorbivano il turnover dalle grandi imprese.

Mentre restano ancora uniche e distintive le competenze tecniche, il saper fare, la capacità di personalizzazione del prodotto delle imprese meccaniche dei sistemi produttivi di piccola e media dimensione, si evidenziano sempre di più carenze che riguardano diversi ambiti, quali per es. l’utilizzo efficace delle tecnologie informatiche (per gestire database con dati di produzione, amministrazione, rapporti con i clienti e fornitori, o per gestire i social network come strumento di comunicazione). Carenze sono anche presenti nell’area finanziaria, nello sviluppo dei rapporti con l’estero e nella difesa delle innovazioni. Tutte queste competenze non possono essere riferite a una singola persona e più efficacemente richiederebbero un team. A causa della limitata dimensione, della concentrazione di più ruoli nella figura del singolo imprenditore, della scarsità di risorse disponibili, le piccole imprese, pur nella consapevolezza dell’importanza di tali aspetti, spesso non hanno la possibilità di darvi risposta impiegando risorse interne o facendo ricorso a consulenze esterne, e aumentando quindi il rischio di cessazione dell’impresa. Colmare il gap in queste aree è quindi una sfida che le imprese devono affrontare per valorizzare i saperi e le eccellenze che le contraddistinguono e per sfruttare l’ulteriore potenziale competitivo insito nei sistemi di piccola impresa meccanica.

Anche quando, a livello di singola impresa o di gruppi di imprese, sussistono potenzialità di sviluppo, i limiti dimensionali, organizzativi e finanziari delle imprese rendono problematica l’acquisizione di nuove competenze capaci di sfruttarle, sia che si intenda utilizzare i canali della consulenza, sia attraverso l’assunzione di giovani laureati portatori di quelle conoscenze specialistiche. Come è stato ricordato, sono oggi ancora prevalenti le piccole imprese il cui titolare non è laureato e queste assumono laureati in proporzione decisamente minore delle imprese il cui titolare è laureato (Bianchi, Checchi, Dacrema 2013). Vi è poi un’ulteriore difficoltà che caratterizza i giovani laureati e che li rende poco adattabili ai bisogni delle aziende. Quando entrano nelle piccole imprese, i laureati spesso non sono capaci di favorire processi di innovazione e cambiamento utilizzando le conoscenze specialistiche acquisite e applicandole nei contesti produttivi specifici. Servirebbero conoscenze trasversali che i laureati spesso non hanno: competenze che vanno dalla comprensione della cultura e del contesto imprenditoriale locale, alla capacità di interagire e di lavorare in team, dal saper comunicare e interloquire alla capacità di gestire i conflitti interpersonali, dal saper prendere iniziative alla capacità di mettere a fuoco i problemi e saperli risolvere.

Per colmare questo divario occorrono politiche formative capaci di creare un ambiente di apprendimento in cui gli studenti, in team, affrontino problemi che emergono nei particolari contesti produttivi delle imprese, a partire per es. da quelli delle imprese in cui si svolge lo stage (ormai diffuso nei percorsi di formazione terziaria), e individuino soluzioni ad hoc, con l’assistenza di tutor, mentori e docenti. La varietà di casi e le diverse competenze dei team potranno offrire spunti interpretativi su cui innestare approfondimenti teorici e l’acquisizione di strumenti trasversali, e potranno anche alimentare nei giovani aspettative di impiego delle loro competenze.

Politiche pubbliche

Le questioni in campo richiedono politiche per diminuire la pressione fiscale, per una drastica riduzione della burocrazia, per orientare le scelte di investimento privato verso gli obiettivi di Europa 2020 (la strategia volta a garantire la competitività globale dell’Europa per il periodo 2014-2020). Ma oltre a politiche su scala nazionale, sono indispensabili anche politiche su scala regionale in tre ambiti: ricerca, formazione e ricambio generazionale.

L’intervento pubblico deve affiancare (come già avviene nella Regione Emilia-Romagna) le politiche su ricerca e innovazione a quelle sulla formazione della forza lavoro. Di fronte a una crescente concorrenza internazionale, le imprese meccaniche hanno risposto aumentando la capacità di produrre, per mercati di nicchia, prodotti con caratteristiche sempre più particolari, cercando anche di aumentare la capacità produttiva attraverso investimenti nei Paesi in più rapida espansione, cercando di competere innovando. Di che cosa c’è bisogno per continuare a sostenere il ritmo di innovazione che caratterizza i sistemi di piccole imprese meccaniche? L’innovazione incrementale è importantissima perché rende possibile rispondere alle esigenze dei clienti per i quali si producono macchine per usi speciali. Ma, non essendo prevedibili i tempi e le modalità dell’innovazione incrementale, vi è certamente bisogno di una straordinaria quantità di ricerca di tutti i tipi, teorica e applicata, ma anche di una quantità straordinaria di conoscenze diffuse tra gli addetti alla progettazione, alla produzione, al collaudo; conoscenze che è necessario arricchire e consolidare attraverso politiche pubbliche che migliorino il sistema di istruzione e formazione, anche tecnica e professionale, sia secondaria sia terziaria. E perché quelle politiche siano efficaci, servono anche politiche industriali, di inclusione sociale e di welfare che diano slancio allo sviluppo locale. Servono politiche su scala nazionale e regionale, ma occorre anche costruire politiche capaci di agire su una scala territoriale interregionale, come quella del vasto sistema produttivo della meccanica strumentale italiana nelle regioni del Nord.

La formazione deve essere tecnica, ma non solo: per ampliare i mercati è necessario ampliare le conoscenze sulla cultura dei Paesi in cui si vanno a organizzare unità di produzione e a vendere i prodotti. Perché la ricerca di nuovi clienti non si basa solo su competenze tecniche, ma anche su competenze di marketing. C’è anche una domanda di formazione per management delle reti di imprese: si tratta di una strategia per sostenere la crescita delle imprese, non tanto nelle aggregazioni societarie, ma attorno a progetti, e i manager delle reti di imprese sono nuovi nuclei di particolari competenze che occorre riuscire a sostenere per valorizzare le capacità progettuali delle reti di imprese (nelle quali ciò che conta è il progetto: in questo senso la crisi ha già accelerato trasformazioni individualmente, in ambito cognitivo, e in campo organizzativo).

In generale, occorrono investimenti – e non solo pubblici – per agganciare in modo efficace saperi codificati acquisiti nel sistema di istruzione e saperi taciti che si apprendono nelle esperienze di affiancamento nei luoghi di produzione. Il problema da affrontare non è solo di contenuti disciplinari. Occorre che i giovani diplomati e laureati entrino in contesti produttivi che favoriscono il loro inserimento qualificato e va sostenuta la capacità delle imprese di cogliere le potenzialità della loro formazione. Si tratta di integrare efficacemente quelle competenze all’interno delle imprese, attivando percorsi di apprendimento reciproco tra giovani e imprese, favorendo il trasferimento al sistema imprenditoriale delle competenze dei giovani e, viceversa, le conoscenze e le esperienze degli imprenditori ai giovani. In questo modo si potrebbe irrobustire la formazione all’imprenditorialità, uno dei punti di forza dei sistemi distrettuali in passato, che invece si è oggi indebolito: favorendo la valorizzazione delle competenze acquisite dai giovani nel sistema di istruzione all’interno di progetti di creazione di una propria impresa o in un percorso professionale autonomo, che rispondano a domande concrete scaturite nel tessuto produttivo. Sta qui un punto di forza delle start up innovative di successo.

Per evitare la dispersione di occupazione, saperi, esperienze e reti di relazioni accumulate nel tempo nelle imprese ora a rischio di chiusura, occorre anche sostenere il ricambio generazionale, un tema che da almeno venti anni viene affrontato soprattutto nel contesto delle piccole imprese a carattere familiare. Riguarda gli imprenditori alla guida di imprese familiari, ma anche i dirigenti, i tecnici e gli operai. Possono essere considerate maggiormente ‘a rischio chiusura’ sia le imprese ‘mature’ (con imprenditore di età superiore ai 60 anni) senza prospettiva di ricambio generazionale, sia quelle con imprenditore più giovane (45-60 anni) che hanno necessità di integrazione/ riqualificazione delle proprie competenze in chiave competitiva.

Ma ciò che appare preoccupante è che sia meno attiva che in passato la dinamica di nascita di nuove imprese: era anche grazie a questo fenomeno, infatti, che si avviavano nuove specializzazioni di fase, la produzione di nuovi componenti o prodotti finali, la fornitura di servizi di information and communication technology trasversali al sistema produttivo. E se non si creano nuove imprese si determina una contrazione complessiva del sistema di produzione sia per la perdita di capacità produttiva sia per la perdita di varietà, che, abbiamo visto, alimenta il potenziale innovativo del sistema.

La mancata creazione di imprese e le imprese che rischiano la chiusura sono due fenomeni che potrebbero essere oggetto di interventi congiunti. Occorre ideare e sperimentare nuovi modi di fare impresa, favorendo un’attitudine al cambiamento che va coltivata con sapienza, consapevoli del tempo necessario perché si sedimenti. In generale, si tratta di sostenere processi di formazione che attraversino la società: occorre infatti attivare molti canali che favoriscano l’interazione tra mondo della scuola, famiglie e imprese e alimentino una conoscenza reciproca delle imprese e delle istituzioni formative, ma anche una conoscenza diffusa dei bisogni e delle potenzialità derivanti dalle trasformazioni sociali e demografiche che influenzano le reti di competenze, migliorando così nella società le capacità di cogliere nuove opportunità.

Bibliografia

N. Rosenberg, Le vie della tecnologia, Torino 1987.

S. Brusco, Piccole imprese e distretti industriali. Una raccolta di saggi, Torino 1989.

U. Staber, The structure of networks in industrial districts, «International journal of urban and regional research», 2001, 25, 3, pp. 537-52.

D.A. Lane, R. Maxfield, Ontological uncertainty and innovation, «Journal of evolutionary economics», 2005, 15, 1, pp. 3-50.

S. Brusco, I distretti industriali. Lezioni per lo sviluppo. Una lettera e nove saggi (1990-2002), a cura di A. Natali, M. Russo, G. Solinas, Bologna 2008.

L’industria meccanica in Italia. Analisi spaziale delle specializzazioni produttive 1951-2001, a cura di M. Russo, Roma 2008 (in partic. S. Paterlini, E. Pirani, M. Russo, Differenze territoriali e specializzazioni nell’industria meccanica in Italia. Un’analisi cluster dei dati censuari 1991 e 2001; A. Rinaldi, I distretti industriali italiani a specializzazione metalmeccanica delle origini agli anni Novanta, pp. 153-99).

P. Mengoli, M. Russo, The officina Emilia initiative. Innovative local actions to support education and training systems, Modena 2009.

Handbook of industrial districts, ed. G. Becattini, M. Bellandi, L. De Propris, Cheltenham-Northampton (Mass.) 2009.

D.A. Lane, Innovazione e distretti industriali, in Processi di innovazione e sviluppo locale. Teorie e politiche, a cura di M. Russo, Roma 2010, pp. 57-68.

T. Menzani, La macchina nel tempo. La meccanica strumentale italiana dalle origini all’affermazione in campo internazionale, Bologna 2011.

A. Arrighetti, F. Traù, Far from the madding crowd. Sviluppo delle competenze e nuovi percorsi evolutivi delle imprese italiane, «L’industria», 2012, 1, pp. 7-60.

I. Cipolletta, S. De Nardis, L’Italia negli anni duemila: poca crescita, molta ristrutturazione, «Economia italiana», 2012, 1.

F. Coltorti, L’industria italiana tra declino e trasformazione: un quadro di riferimento, «QA. Rivista dell’Associazione Rossi-Doria», 2012, pp. 7-51.

G. Ballarino, D. Checchi, La Germania può essere un termine di paragone per l’Italia? Istruzione e formazione in un’economia di mercato coordinata, «Rivista di politica economica», 2013, pp. 39-74.

P. Bianchi, D. Checchi, F. Dacrema, Conoscenza, lavoro, sviluppo: le chiavi del futuro, in Tra crisi e grande trasformazione. Libro bianco per il piano del lavoro 2013, a cura di L. Pennacchi, Roma 2013, pp. 553-76.

G. Bonifati, Exaptation and emerging degeneracy in innovation processes, «Economics of innovation and new technology», 2013, 22, 1, pp. 1-21.

Webgrafia

M. Russo, J. Whitford, Industrial districts in a globalizing world: A model to change or a model of change?, 2009, http://merlino.unimo.it/campusone/web_dep/materiali_discussione/0615.pdf.

E. Breda, R. Cappariello, A tale of two bazaar economies: an input-output analysis for Germany and Italy, Roma 2010, http://www.bancaditalia.it/ pubblicazioni/ econo/quest_ecofin_2/QF_79.

L. Canovi, M. Russo, M. Baracchi et al., Economia e finanza nelle imprese meccaniche delle regioni del Nord Italia 2005-2008, Modena 2011, http://merlino. unimo.it/campusone/web_dep/materiali_discussione/0658.pdf.

P. Mengoli, A. Rinaldi, Il sistema di istruzione nella promozione dello sviluppo economico. Strategie pubbliche e interventi privati a Modena, Modena 2011, http://merlino.unimo.it/campusone/web_dep/materiali_discussione/0656.pdf.

M. Russo, D. Bigarelli, Effetti della crisi internazionale sulla subfornitura meccanica in Emilia-Romagna, Modena 2012, http://merlino.unimo.it/campusone/ web_ dep/wpdemb/0003.pdf.

ISTAT, Innovazione nelle imprese, Roma 2012, http:// www.istat.it/it/archivio/74035. Directorate-General for Enterprise and Industry, Towards knowledge driven reindustrialisation. European competitiveness report 2013, Luxembourg 2013, http://ec.europa.eu/enterprise/policies/ industrial-competitiveness/competitiveness-analysis/european-competitiveness-report/files/eu-2013-eur-comp-rep_en.pdf.

R. Hausmann, C.A. Hidalgo, S. Bustos et al., The atlas of economic complexity. Mapping paths to prosperity, Cambridge (Mass.) 2013 nuova edizione, http://www.hks.harvard.edu/centers/cid/publications/ featured-books/atlas.

ISTAT, Rapporto sulla competitività dei settori produttivi, Roma 2014 http://www.istat.it/it/files/2014/02/ Rapporto-Competitivit%C3%A0-2014.pdf.

Tutte le pagine web si intendono visitate per l’ultima volta il 7 aprile 2014.