Motore

Motore

(XXXII, p. 952; App. II, ii, p. 358; III, ii, p.164; IV, ii, p. 509; V, iii, p. 559)

Parte introduttiva

Mentre per i motori elettrici, i motori idraulici e i motori termici quali le turbine a vapore e le turbine a gas, trattati nella Enciclopedia Italiana e nelle successive Appendici, non si segnalano aspetti recenti particolarmente innovativi, nel campo dei motori termici alternativi a combustione interna si sono registrati negli ultimi anni sensibili progressi. Ampiamente trattati nella Enciclopedia, che già distingue fra motori a ciclo Otto e motori a ciclo Diesel, occupandosi poi di prestazioni (rendimenti, potenze), alimentazione del combustibile (carburazione e iniezione), combustione, alimentazione dell'aria, forme costruttive, i m. alternativi a combustione interna vengono ripresi nelle Appendici: nell'App. II (ii, p. 358) si esaminano in particolare i problemi di bilanciamento dinamico e di raffreddamento, e si segue l'evoluzione della tecnica motoristica relativa sia ai motori a carburazione sia ai motori ad autoaccensione per quanto riguarda pressione media effettiva, consumo specifico e potenza per unità di peso. Nell'App. III (ii, p. 164), mentre si sottolinea la mancanza di innovazioni di carattere fondamentale, si affronta l'evoluzione delle forme strutturali e delle prestazioni, e si riporta l'inizio dell'alimentazione per iniezione nei m. ad accensione comandata.

La situazione degli anni Sessanta e Settanta pone drammaticamente i problemi dell'inquinamento e della riduzione dei consumi, che impongono soluzioni nuove e più razionali nella tecnica dei m., puntualmente registrate nell'App. IV (ii, p. 509) - in cui vengono citati i sistemi per l'eliminazione di incombusti e di ossidi di azoto - e ampiamente riprese nell'App. V (iii, p. 559). Le soluzioni ivi analizzate consistono da un lato in miglioramenti nell'alimentazione del combustibile e nella combustione che vengono controllate elettronicamente, dall'altro nell'introduzione di appositi dispositivi di abbattimento (marmitte catalitiche) ai condotti di scarico. Nelle ultime due Appendici, che seguono anche l'evoluzione delle prestazioni, viene stabilita una definitiva distinzione fra motori ad accensione comandata (nella cui alimentazione l'iniezione sostituisce progressivamente la carburazione) e motori ad accensione per compressione. In questa Appendice si affrontano in particolare gli sviluppi più recenti nell'alimentazione dei motori. *

Motori alternativi a combustione interna

di Massimo Feola, Vittorio Rocco

La crescente necessità di ridurre sia le sostanze inquinanti contenute nei gas di scarico sia il quantitativo di anidride carbonica con essi rilasciato nell'ambiente, unitamente all'esigenza di contenere sempre più i consumi dei combustibili petroliferi per l'autotrazione, ha determinato negli anni Novanta un notevole impegno dell'industria motoristica nell'individuare nuove soluzioni progettuali. A tale riguardo, nella tabella è riportata l'evoluzione nel tempo dei limiti imposti dalla normativa europea alle emissioni degli inquinanti regolamentati (monossido di carbonio CO, idrocarburi incombusti HC, ossidi di azoto NOx, sostanze particellari) prodotti dai m. alternativi a combustione interna. Come si può constatare dall'esame della tabella, tali limiti sono destinati a diventare più severi nel tempo.

Per ottemperare a tali direttive in materia di inquinamento ambientale e per contenere i consumi, l'industria autoveicolistica negli ultimi anni ha fatto ricorso, oltre che a dispositivi elettronici sempre più perfezionati che hanno reso possibile il miglioramento delle caratteristiche funzionali dei m. d'impostazione convenzionale, anche allo sviluppo di soluzioni tecniche del tutto innovative. In ogni caso gli interventi realizzati hanno sostanzialmente modificato soprattutto il sistema di alimentazione del combustibile sia dei m. ad accensione comandata che di quelli ad accensione per compressione (Diesel), allo scopo di migliorare la formazione della miscela introdotta nei cilindri e, di conseguenza, il processo di combustione che in essi si sviluppa. A seguito di tali interventi, si sono effettivamente ridotti sia i consumi di combustibile sia, soprattutto, le concentrazioni delle sostanze inquinanti generatesi durante il processo di combustione. Nel seguito, viene sinteticamente esaminata l'evoluzione che ha caratterizzato tali classi di m. negli ultimi anni, con particolare riferimento alle applicazioni nel settore della trazione automobilistica.

Motori ad accensione comandata

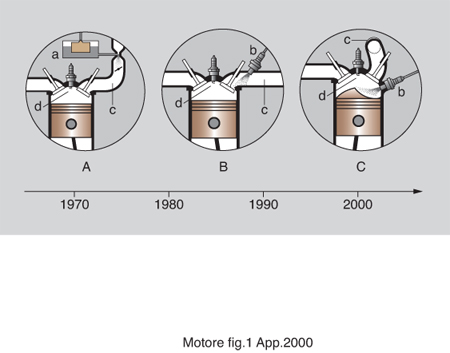

I m. ad accensione comandata nella versione a 4 tempi (universalmente adottata per equipaggiare le autovetture di ogni categoria), diversamente dal recente passato, si suddividono, secondo il tipo di alimentazione del combustibile che li contraddistingue, in due classi fondamentali, costituite dagli ormai tradizionali motori a iniezione indiretta e dagli innovativi motori a iniezione diretta, essendo, ormai da anni, il sistema a carburazione impiegato quasi esclusivamente nei m. di piccola cilindrata che equipaggiano i ciclomotori. Nella fig. 1 è appunto rappresentata qualitativamente l'evoluzione e la diffusione negli ultimi tre decenni del Novecento dei differenti sistemi di alimentazione adottati per i m. ad accensione comandata a partire da quelli a carburazione che, dopo molti decenni di impiego esclusivo (come si può osservare in fig. 1), sono stati progressivamente abbandonati a partire dalla seconda metà degli anni Ottanta.

Motori a iniezione indiretta. - Il compito di dosare la quantità stechiometrica di combustibile, richiesta dal m. per il funzionamento ottimale delle marmitte catalitiche trivalenti, viene assolto da specifici dispositivi, detti iniettori. Il combustibile viene iniettato, in una quantità che dipende esclusivamente dall'intervallo del tempo di apertura di ciascun iniettore, sotto forma di un getto liquido che si separa in minutissime goccioline (di diametro variabile tra circa 30 e 120 μm) che si distribuiscono, secondo una caratteristica forma a cono (detta spray), direttamente nella corrente d'aria aspirata dal motore. Tale processo di iniezione di combustibile può essere effettuato o in un singolo punto o in punti molteplici del sistema di aspirazione, identificando, in tal modo, due differenti configurazioni dell'impianto, rispettivamente denominate in gergo tecnico iniezione single point o iniezione multi point (v. motore: Motori termici, App. V).

Con specifico riferimento ai sistemi multi point, sempre più diffusi per la maggiore precisione di funzionamento e per la rapidità di adeguamento alle variazioni delle condizioni operative del m., si possono distinguere due principali criteri di fasatura del processo di iniezione rispetto al ciclo del m.: iniezione costante, quando la benzina viene iniettata con continuità, iniezione intermittente, quando la benzina viene iniettata in modo discontinuo con modalità sincrona (simultaneità degli impulsi di apertura e chiusura che pilotano gli iniettori di tutti i cilindri) o sequenziale (i diversi iniettori vengono azionati separatamente secondo un ordine di successione prefissato).

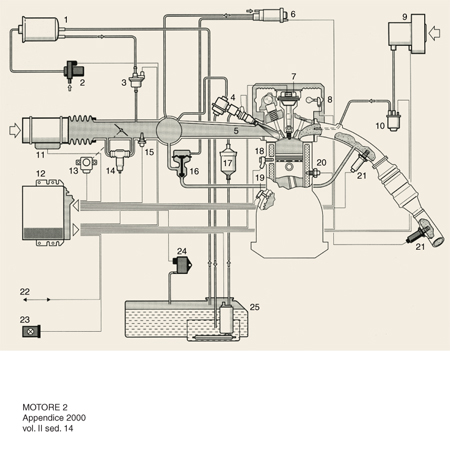

Un caratteristico esempio di sistema di iniezione di più recente generazione, di tipo multi point con logica di controllo a retroazione mediante sonda lambda, è schematizzato in fig. 2. Tale sistema rappresenta un'evoluzione rispetto agli impianti precedenti (v. autoveicolo; fig. 8, App. V), in quanto effettua in tempo reale una misura diretta della portata ponderale d'aria aspirata con un anemometro a filo caldo. Tale sensore, oltre a fornire una maggiore accuratezza del dato rilevato, consente di compensare eventuali variazioni nelle caratteristiche operative del m. che si possono manifestare nel tempo, ottenendo, in definitiva, un miglior controllo del rapporto aria-combustibile e quindi dell'andamento del processo di combustione in ogni condizione di funzionamento del m., con conseguenti benefici effetti: sul consumo specifico di combustibile, che, nelle condizioni di massimo rendimento, può più agevolmente essere contenuto intorno a valori compresi tra 230 e 250 g/kWh; sulle prestazioni del m. in termini di elasticità, di potenza massima e di stabilità di funzionamento, con conseguente miglioramento anche della guidabilità del veicolo; sulla composizione dei gas di scarico, che mediamente contengono concentrazioni più basse di idrocarburi incombusti e di monossido di carbonio.

È comunque da notare che, in ogni caso, anche i più perfezionati sistemi di iniezione di tipo indiretto non sono esenti, durante i rapidi transitori di funzionamento del m. e sempre nelle fasi di avviamento 'a freddo', da malfunzionamenti che si verificano a causa della possibile deposizione sulle pareti dei condotti di parte del combustibile iniettato, sotto forma di film liquidi, la cui presenza determina sensibili alterazioni della composizione della miscela introdotta nei cilindri.

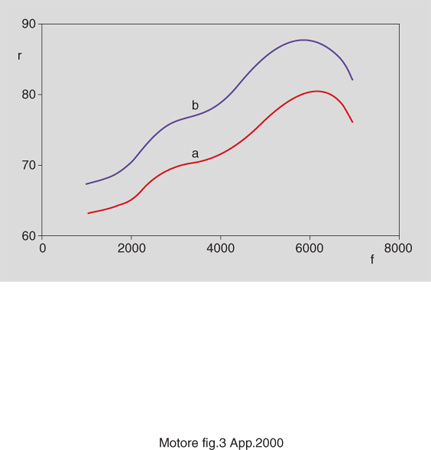

Motori a iniezione diretta (GDI, Gasoline Direct Injection). - L'iniezione di benzina effettuata direttamente in camera di combustione elimina alla base i limiti presenti nei m. a iniezione indiretta (formazione di film liquidi e perdite di carico dovute all'organo di regolazione della potenza costituito dalla valvola a farfalla). Per questa nuova tipologia di m., infatti, la formazione della miscela aria-combustibile avviene direttamente all'interno del cilindro, mentre la potenza erogata dal m. - analogamente a quanto avviene nei m. a ciclo Diesel - viene regolata attraverso variazioni del rapporto di dosatura, ottenendosi, in conseguenza dell'assenza della valvola a farfalla, valori più elevati del rendimento volumetrico, con picchi presumibili di 0,85÷0,90, così come mostrato dal diagramma riportato in fig. 3. Anche se i predetti vantaggi sono noti da tempo, la realizzazione di questo innovativo sistema di alimentazione del m. si è potuta sviluppare solo in questi ultimi anni (v. fig. 1). Ciò è stato reso possibile sia dalla costruzione di iniettori in grado di funzionare a pressioni notevolmente elevate (circa 120 bar contro i circa 40 bar di quelli tradizionali impiegati nell'iniezione indiretta), sia dalla disponibilità di nuove apparecchiature in grado di rilevare il campo di moto dell'aria all'interno dei cilindri, condizione necessaria per conoscere l'evoluzione del processo di formazione della miscela nella camera di combustione. Tale ultima considerazione è di fondamentale importanza se si considera che, in questa tipologia di m., la composizione della miscela, variando dal valore stechiometrico a circa 40÷45 (valore, quest'ultimo, caratteristico di miscele molto povere), determina una fenomenologia del processo di combustione estremamente diversificata e alquanto complessa da controllare in tutte le condizioni operative del motore.

Stanti tali considerazioni, è opportuno analizzare separatamente le modalità operative dei m. a iniezione diretta in relazione alla differente composizione della miscela aria-combustibile di alimentazione del motore.

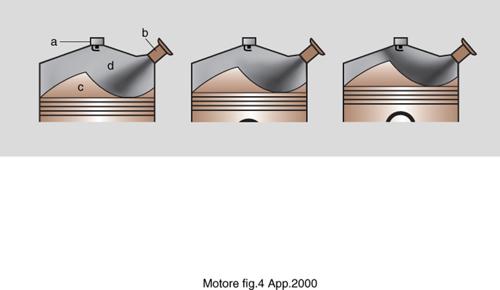

Alimentazione con miscele povere. L'alimentazione con miscele povere viene effettuata in condizioni di funzionamento che richiedono più bassi valori della coppia erogata (in genere anche definita carico del m.), iniettando il combustibile nei cilindri durante il periodo finale della fase di compressione. In questa modalità operativa, la miscela viene formata nei cilindri secondo un principio detto di stratificazione della carica (attuabile con particolari configurazioni della geometria della camera di combustione), secondo il quale l'aria e il combustibile atomizzato si mescolano con un rapporto di dosatura pressoché stechiometrico in prossimità degli elettrodi della candela di accensione, ma progressivamente più povero nelle zone lontane.

Tale fenomenologia è mostrata nella sequenza di immagini riportate nella fig. 4, dove è visualizzata l'evoluzione del getto di combustibile in istanti successivi, antecedenti al processo di combustione. Il fronte di fiamma, che ha origine, successivamente, nel punto di innesco situato tra gli elettrodi, si sviluppa correttamente nelle sue fasi iniziali per poi procedere nella restante parte di miscela (come si è detto, progressivamente più povera) senza incorrere in uno spegnimento anticipato. Si realizza, in tal modo, un'elevata stabilità del processo di combustione che, per miscele omogenee di pari rapporto di dosatura globale, non potrebbe verificarsi per il superamento dei limiti di accendibilità della miscela stessa.

La tecnica di stratificazione della carica, permettendo di regolare la potenza del m. mediante variazioni della quantità di combustibile iniettato e, quindi, del rapporto globale di dosatura della miscela, rende possibile notevoli economie di esercizio, crescenti al ridursi del valore di coppia motrice desiderato, fino a valori massimi compresi tra il 30 e il 35%.

Alimentazione con miscela omogenea. In condizioni operative di medio e alto carico del m. (tipiche della fase di accelerazione o di marcia a velocità più sostenuta del veicolo) la centralina elettronica di controllo modifica il processo di iniezione del combustibile, attuandolo durante la fase di aspirazione. In tal modo, il combustibile iniettato si distribuisce uniformemente all'interno della massa d'aria aspirata dando luogo alla formazione di una miscela pressoché omogenea, come nel caso dei m. a iniezione indiretta. Ne consegue che, ai carichi più elevati, il rapporto di dosatura della miscela aria/combustibile si riduce al valore stechiometrico, mentre nelle condizioni di carico intermedie la coppia motrice viene regolata alimentando il m. con miscele caratterizzate da rapporti aria/combustibile più elevati e, comunque, non superiori a circa 21÷22.

Motori ad accensione per compressione

Come per i m. ad accensione comandata, anche per quelli ad accensione per compressione (a ciclo Diesel) le principali innovazioni che si sono sviluppate negli ultimi anni riguardano, essenzialmente, il sistema di alimentazione del combustibile, le cui caratteristiche funzionali sono fondamentali ai fini di una corretta formazione della miscela aria-gasolio. La preparazione della miscela influenza, infatti, in modo determinante il processo di combustione che, com'è noto, si verifica spontaneamente per effetto dell'elevata temperatura raggiunta dall'aria al termine della fase di compressione. Ricordando che nei m. Diesel la potenza viene regolata proprio agendo sul rapporto aria/combustibile, da quanto appena detto appare evidente la necessità non solo di dosare correttamente il quantitativo di combustibile da iniettare, ma anche di immetterlo in camera di combustione polverizzandolo (in goccioline di diametro variabile tra 10 e 40 μm) con estrema rapidità al fine di consentire un graduale e completo svolgimento del processo di combustione stesso. Pertanto la principale caratteristica funzionale richiesta al sistema di iniezione consiste nella capacità di imprimere un'elevatissima pressione al combustibile, ottenuta mediante una particolare pompa, in modo da iniettarlo, con opportuni valori della velocità delle goccioline che devono formare la miscela con l'aria, direttamente nella camera di combustione. Le soluzioni tecniche adottate nella realizzazione di sistemi di iniezione in grado di assicurare le suddette prestazioni hanno subito, in questi ultimi anni, una notevole evoluzione che ha comportato un progressivo abbandono della classica configurazione a iniezione indiretta (detta anche a precamera), tuttora ampiamente diffusa, e l'adozione di versioni sempre più perfezionate a iniezione diretta.

È, in ogni caso, da sottolineare che i m. Diesel già da diversi anni vengono generalmente equipaggiati con gruppi di sovralimentazione costituiti da turbocompressori a gas di scarico, in molti casi dotati di turbina a geometria variabile (variabilità dell'orientamento delle palette del distributore in funzione della portata di gas di scarico del motore). La tecnica della sovralimentazione, spesso accompagnata da quella della refrigerazione intermedia (intercooling), è particolarmente adatta a questa categoria di m., esenti dal problema della detonazione che, al contrario, è presente nei m. ad accensione comandata e che pertanto ne limita fortemente l'adozione. Nei m. Diesel, infatti, l'incremento di aria introdotta nei cilindri per effetto del processo di compressione consente non solo di accrescere sensibilmente la potenza specifica (40÷45 kW a litro di cilindrata), rendendola oggi paragonabile a quella dei m. ad accensione comandata aspirati, ma anche di ridurre fortemente le emissioni del particolato (il cosiddetto nerofumo) nonché il consumo specifico di combustibile.

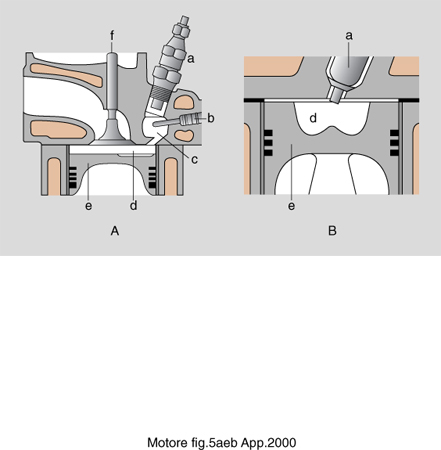

Motori a iniezione indiretta. - In tale configurazione lo spazio in cui avviene la combustione è diviso in due zone, così come mostrato dalla fig. 5A, nella quale è schematicamente rappresentata la vista in sezione verticale del sistema di iniezione di un m. Diesel a iniezione indiretta. Come si può osservare nella figura, la camera di combustione, ricavata tra la testa del pistone e quella del cilindro, è in comunicazione mediante uno stretto canale con una camera secondaria, detta precamera, nella quale viene effettuata l'iniezione del gasolio, con pressioni di iniezione comprese tra 300 e 500 bar. Il gasolio, iniettato al termine della fase di compressione, si mescola con l'aria, dotata di un energico moto vorticoso, vaporizzando e dando, quindi, luogo a un iniziale processo di combustione che, avviatosi nella precamera, si completa nella vera e propria camera di combustione.

I m. Diesel con alimentazione a iniezione indiretta, pur offrendo il vantaggio di consumi senz'altro più contenuti rispetto ai m. ad accensione comandata (i valori minimi, nella versione con turbocompressore, sono prossimi ai 180 g/kWh) e pur avendo raggiunto buone caratteristiche funzionali in termini di guidabilità dell'autovettura, stanno, tuttavia, cedendo il passo alla configurazione a iniezione diretta, rispetto alla quale presentano questi principali svantaggi: maggiore complessità strutturale dovuta alla presenza della precamera; più elevate perdite di natura energetica sia in termini di calore scambiato con le pareti dei cilindri sia in termini fluidodinamici a causa del trasferimento della miscela dalla precamera alla camera principale.

Motori a iniezione diretta. - In questa configurazione il gasolio viene iniettato direttamente nel cilindro, in una camera di combustione che, come mostrato nella fig. 5B, è ricavata all'interno della testa del pistone. Tale camera, come si può osservare, è disegnata con una geometria particolare per favorire, durante la corsa di risalita del pistone nella fase di compressione, la generazione di un movimento dell'aria introdotta nel cilindro in grado di trascinare e disperdere al suo interno le goccioline presenti nel cono di spray del combustibile iniettato.

A differenza dalla versione a iniezione indiretta, la preparazione della miscela, in questa configurazione, non può avvalersi dell'incremento di pressione che si genera a seguito dell'iniziale fase di combustione nella precamera. È, pertanto, indispensabile imprimere al combustibile valori ancora più elevati della pressione di iniezione, in quanto solo in tal modo il gasolio può penetrare e distribuirsi all'interno della massa d'aria intrappolata nel cilindro, evaporando e bruciando completamente nel brevissimo intervallo di tempo disponibile. A ostacolare infatti nel passato la diffusione di questa tipologia di m. nel settore automobilistico è stata proprio la difficoltà di realizzare pompe di iniezione in grado di portare la pressione del gasolio a valori sufficientemente elevati da garantire, alle più alte frequenze di rotazione (circa 4000÷4500 giri/min), tipiche dei m. per autovetture, un processo di combustione intrinsecamente pulito, ovvero con bassissime concentrazioni di incombusti presenti, sotto forma di particolato carbonioso (nerofumo), nei gas di scarico (v. motore, App. IV).

Le pompe meccaniche di tipo convenzionale, oggetto negli ultimi anni di notevoli miglioramenti tecnologici, hanno raggiunto, e in qualche caso superato, valori della pressione di iniezione dell'ordine di 1000÷1400 bar, consentendo, quindi, sensibili riduzioni delle emissioni di particolato carbonioso rispetto ai m. della precedente generazione.

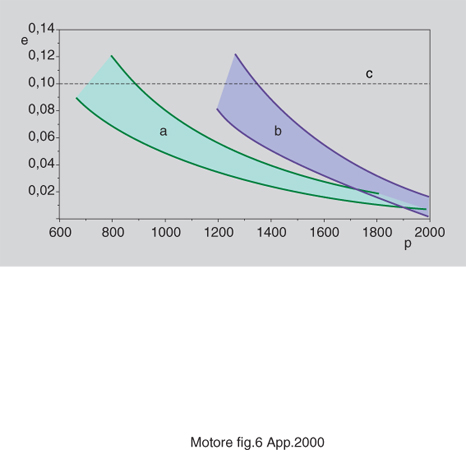

Gli effetti dell'aumento della pressione di iniezione sulle emissioni del particolato sono chiaramente illustrati nel diagramma riportato nella fig. 6, ove si può agevolmente riconoscerne la benefica influenza. Elevati valori della pressione (fino a 1800÷2000 bar), unitamente a un intenso moto di circolazione dell'aria nel cilindro, consentono infatti di contenere le concentrazioni di particolato al di sotto di limiti sempre più severi (riportati nella tabella), senza la necessità di far ricorso a dispositivi di post-trattamento dei gas di scarico (trappole o convertitori catalitici).

I più recenti progressi, conseguiti dai m. dell'ultima generazione, si sono tuttavia potuti raggiungere solo mediante una completa riprogettazione del sistema di iniezione, consistente essenzialmente nel controllo elettronico sia della pompa sia degli iniettori. Tale è il sistema di iniezione, comunemente denominato unijet o common rail, sviluppato in Italia dal gruppo FIAT e successivamente industrializzato e commercializzato dalla tedesca Bosch.

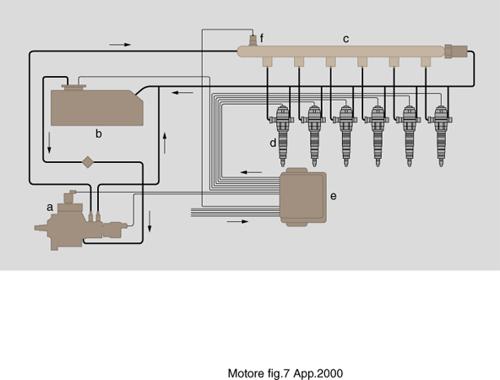

Con tale configurazione, schematicamente rappresentata in fig. 7, la pressione di iniezione può raggiungere valori di 1400÷1500 bar (l'obiettivo è di poterla elevare sino a circa 2000 bar) e, soprattutto, a differenza dei sistemi dotati di pompe azionate meccanicamente, è regolabile indipendentemente dalla velocità di rotazione e dal carico del motore. Il sistema unijet permette, quindi, di ottimizzare senza alcun vincolo il processo di iniezione del combustibile agendo sui seguenti parametri: istante iniziale del processo (posizione angolare rispetto al riferimento di punto morto superiore del pistone); quantità di combustibile da iniettare; pressione massima di iniezione; durata (intervallo angolare) del periodo di iniezione.

Come si può rilevare dall'esame dello schema riportato in fig. 7, una pompa a ad alta pressione, azionata dal m. e continuamente in funzione, riceve il combustibile dal serbatoio b e lo invia in un condotto c di accumulo (il common rail) dal quale, tramite elettroiniettori d comandati da valvole elettromagnetiche ad apertura rapida, viene distribuito in ciascun cilindro. Nel condotto di accumulo si ha, pertanto, combustibile mantenuto costantemente in pressione, con valori di quest'ultima regolati dalla centralina elettronica di controllo e secondo dati memorizzati in funzione delle condizioni operative del m. (sistema di controllo a logica mappata). Il common rail è provvisto anche di un apposito sensore f che invia istante per istante alla centralina il valore di pressione misurato in modo da adeguarlo al valore memorizzato nella centralina stessa.

Si può, in tal modo, variare la pressione con continuità, imponendo così per ogni condizione di funzionamento del m. il valore ideale per lo svolgimento del processo di iniezione, mentre il tempo di apertura degli iniettori, analogamente alle modalità operative attuate per i m. ad accensione comandata, viene direttamente regolato da una valvola elettromagnetica a solenoide. In tal modo, sotto il continuo controllo della centralina elettronica, l'istante iniziale del processo di iniezione, la durata e la quantità del combustibile iniettato possono rispettare i valori ottimali con una precisione altrimenti non conseguibile con i convenzionali sistemi di iniezione meccanica. È anche da tener presente che la gestione integralmente elettronica, oltre a consentire un perfetto controllo del funzionamento del sistema, permette altresì di effettuare l'iniezione del combustibile anche in più riprese per ciascun ciclo di funzionamento. Infatti, la valvola elettromagnetica di controllo dell'iniettore (una per ogni elettroiniettore) può, per es., essere azionata in due tempi, in modo da iniettare in rapida successione il combustibile richiesto a ogni ciclo di funzionamento del motore. Si adotta, in tal modo, la strategia di iniettare inizialmente (iniezione pilota) una piccola quantità di gasolio (5÷10% del totale) che, bruciando rapidamente, riscalda la camera di combustione, creando così le condizioni più idonee per lo svolgimento del processo di evaporazione e combustione della restante quantità di gasolio iniettata.

A titolo esemplificativo dei notevoli progressi compiuti in questi ultimi anni nella progettazione dei m. Diesel automobilistici, si segnala la riduzione in percentuale del consumo di combustibile dei m. a iniezione diretta equipaggiati con sistema unijet rispetto ai m. a precamera di tipo convenzionale, variabile tra un minimo del 5÷6% e un massimo del 20%.

Metodi per migliorare il rendimento volumetrico

Il caratteristico funzionamento ciclico di un m. alternativo determina, com'è noto, un effetto di pulsazione del flusso in ingresso e in uscita dal m. stesso, la cui frequenza è legata al regime di rotazione. Ne consegue che il riempimento dei cilindri (soprattutto dei m. aspirati) è fortemente dipendente dall'interazione tra i fenomeni dinamici di tale flusso e la fasatura delle valvole di aspirazione e scarico, nonché dalla geometria dei condotti di aspirazione. Risultato di tali complessi fenomeni è che nei m. con geometria dei condotti e fasatura fisse il suddetto riempimento dei cilindri risulta ottimale solo a un ben preciso valore della velocità di rotazione del m., cui corrisponde il massimo valore della coppia motrice. Allo scopo di estendere a tutto il campo di funzionamento del m. (in genere compreso tra circa 1000 e 6000 giri/min) condizioni di riempimento ottimali dei cilindri, si sono perfezionati, in questi ultimi anni, i cosiddetti variatori di fase, che adeguano la fasatura delle valvole sia di scarico sia, soprattutto, di aspirazione al regime di rotazione del motore. Il variatore di fase (i più recenti sono a comando elettroidraulico) agendo sugli alberi a camme modifica gli istanti di apertura e chiusura delle valvole, in modo da sfruttare al meglio i suddetti effetti dinamici del flusso d'aria (effetti dovuti all'inerzia del flusso in ingresso e alla propagazione delle onde di pressione all'interno dei condotti).

Tale tecnica di controllo è comunemente abbinata all'impiego di condotti di aspirazione a geometria variabile e all'adozione di motori plurivalvole (4 o 5 valvole per cilindro; v. motore, App. V). In particolare, l'impiego di più valvole per cilindro, aumentando l'area di passaggio a disposizione per il flusso sia dell'aria aspirata sia dei gas di scarico, contribuisce a un sensibile miglioramento del rendimento volumetrico. L'insieme di tutte queste soluzioni costruttive consente, in definitiva, di ottimizzare sia la potenza specifica sia il consumo specifico a tutti i regimi di rotazione, conferendo inoltre al m. doti di maggiore prontezza ed elasticità di funzionamento.

Convertitori catalitici DeNOx

Allo studio, tuttora in corso, teso soprattutto al miglioramento delle caratteristiche di durata nel tempo delle prestazioni in termini di efficienza di abbattimento degli inquinanti dei convertitori catalitici trivalenti (v. motore, App. IV), si è affiancata ultimamente un'intensa attività di ricerca nei confronti di catalizzatori di nuova concezione, generalmente definiti DeNOx. L'importanza di sviluppare questa tipologia di convertitori catalitici è scaturita dalla necessità di eliminare il contenuto di ossidi di azoto presente nei gas di scarico anche quando il rapporto di dosatura della miscela risulti ben più elevato di quello stechiometrico, come avviene nel funzionamento dei m. a iniezione diretta di benzina. Nelle condizioni operative a carico parziale di questa categoria di m., nei gas combusti è, infatti, ancora presente un'elevata concentrazione di ossigeno che inibisce l'effetto del catalizzatore (rodio) sulle reazioni chimiche di riduzione degli ossidi di azoto presenti al loro interno. I convertitori DeNOx superano le suddette limitazioni funzionali, tipiche dei convertitori convenzionali, agendo sulla corrente dei gas di scarico secondo un meccanismo di reazioni suddiviso in due fasi, in relazione alla composizione della miscela:

a) quando il m. è alimentato con miscele povere, gli NOx presenti nei prodotti di combustione vengono sottratti dalla corrente dei gas di scarico e immagazzinati sotto forma di nitrati (NO₃) all'interno di particolari componenti depositati sulla matrice di allumina che riveste le pareti del catalizzatore;

b) successivamente, quando il m. opera in condizioni stechiometriche, tali nitrati vengono rilasciati e convertiti in azoto molecolare, secondo la normale sequenza di reazioni chimiche con cui operano i convertitori trivalenti convenzionali.

Da quanto detto, si comprende che l'efficienza di questa tipologia di convertitori dipende sia dalle modalità operative del m. (durata dell'alternanza dei periodi di accumulo e di rilascio dei nitrati) sia dalla presenza di altre sostanze presenti nel combustibile che - come lo zolfo in concentrazione superiore a 50 ppm - causano un rapido e irreversibile avvelenamento del supporto catalitico.

bibliografia

A. Beccari, C. Caputo, Motori termici volumetrici, in Macchine a fluido, a cura di O. Acton, C. Caputo, 3° vol., Torino 1987.

J.B. Heywood, Internal combustion engines fundamentals, New York 1988.

M. Feola, V. Rocco, Strategies toward clean and fuel - efficient diesel engines, relazione tenuta all'International conference on tomorrow's clean and fuel efficient automobile, Berlin 25-27 marzo 1991.

G. Ferrari, Motori a combustione interna, Torino 1992.

M. Feola, Strategie di intervento per le emissioni inquinanti dei veicoli a gasolio destinati al trasporto pubblico urbano, relazione al convegno sui Sistemi a basso impatto ambientale per il trasporto pubblico urbano, Reggio Emilia, 6 aprile 1995.

G. Bella, M. Pontoppidan, V. Rocco, Mixture formation in S.I. engine intake system: a simplified theoretical model and experimental verification, relazione tenuta presso l'ASME Internal combustion engine division, 1996 Spring technical conference, Youngstown, April 1996.

G. Stumpp, M. Ricco, Common rail. An attractive fuel injection system for passenger car DI Diesel engines, 1996 SAE international congress & exposition, Detroit, February 1996 (paper).

H. Ando, K. Noma, K. Lida et al., Mitsubishi GDI engine strategies to meet the European requirements, Proceedings of the conference Engine and environment 97, Graz 1997, pp. 55-70.

W. Strehlau, J. Hohne, U. Gobel et al., New developments in the catalytic exhaust gas after treatment of lean burn engines, Proceedings of the conference Engine and environment 97, Graz 1997, pp. 15-30.