Microtecnologie

Microtecnologie

Le m. rappresentano un settore tecnologico, profondamente interdisciplinare, che si occupa della progettazione e della realizzazione di dispositivi meccanici ed elettrici (sensori, attuatori ecc.) il cui aspetto nuovo e significativo risiede nei processi di miniaturizzazione e di integrazione impiegati non solo per la parte elettrica, ma anche e soprattutto per la parte meccanica del dispositivo. La miniaturizzazione delle componenti meccaniche (inclusi i motori) e dei meccanismi, insieme a quella dei sensori e dei processori e all'aumento di potenza di calcolo di questi ultimi, hanno migliorato in modo notevole la possibilità di integrazione del sistema, favorito la drastica riduzione dei costi di produzione e consentito l'impiego di tali dispositivi in numerosi nuovi campi applicativi.

Tecnologie di fabbricazione

Anche se la tendenza alla miniaturizzazione dei dispositivi meccanici è un processo in atto da molti anni, l'origine delle m. risale alla metà degli anni Ottanta quando, utilizzando tecnologie di lavorazione del silicio derivate da quelle in uso nella microelettronica, in alcuni laboratori universitari (Berkeley, MIT, Wisconsin) e industriali (Analog Devices, IBM, Motorola) vennero sviluppati e messi a punto microsistemi elettromeccanici. In particolare, presso la University of California a Berkeley venne realizzato un micromotore elettrostatico del diametro di circa 100 μm.

La tecnologia dei sistemi microelettromeccanici, dopo la prima fase di sviluppo negli Stati Uniti, si è diffusa in numerosi paesi, tra i quali il Giappone e diversi Stati europei, ove si sono sviluppati programmi di ricerca di grande impegno sia a livello tecnico sia finanziario. In particolare, intorno alla metà degli anni Novanta, in Europa la spesa annuale per la ricerca in tale campo è stata intorno ai 130 milioni di dollari, la metà dei quali spesi dalle agenzie o enti pubblici di ricerca e l'altra metà dal mondo industriale. Gli Stati europei particolarmente attivi in tale ambito sono la Germania, i Paesi Bassi, la Svizzera, la Francia e il Regno Unito.

Le linee di ricerca per le m. hanno condotto alla messa a punto di una gamma di tecnologie, note come silicon micromachinings, adatte alla fabbricazione di elementi meccanici e micromeccanismi planari realizzati in silicio, quali leve, cerniere e ruote dentate di dimensioni microscopiche. Ben presto sono stati tuttavia messi in evidenza i limiti intrinseci di tali processi, derivanti dal fatto che le tecnologie di lavorazione del silicio, essendo di tipo essenzialmente planare, non consentono la produzione di oggetti tridimensionali di tipo micro (decine di μm) o mini (decimi di mm). Tali tecnologie presentano, tuttavia, tutti i vantaggi che ne hanno assicurato il successo nel campo della microelettronica, quali la disponibilità di processi di fabbricazione consolidati e diffusi, la possibilità di realizzare dispositivi fortemente integrati di basso costo e di elevate uniformità e affidabilità ecc. Dal punto di vista applicativo, tra i vari dispositivi micromeccanici realizzati con il silicio, solamente i microsensori sono stati ampiamente utilizzati su larga scala, come, per es., i microsensori di pressione per misure cardiovascolari o gli accelerometri per air bag.

Per superare le citate limitazioni intrinseche del processo tecnologico sono state sperimentate tecnologie non tradizionali, che sono essenzialmente tre: il processo LIGA (Lithographie Galvanoformung Abformung); la microelettroerosione, o micro-EDM (Electro Discharge Machining) e la microstereolitografia. Il processo di fabbricazione LIGA, messo a punto all'inizio degli anni Ottanta presso il Centro di fisica nucleare di Karlsruhe, in Germania, per risolvere un problema specifico (realizzazione di piccoli ugelli per la separazione degli isotopi dell'uranio), è stato successivamente perfezionato nella stessa Germania e negli Stati Uniti e utilizzato in molteplici applicazioni. Tale processo, pur presentando aspetti specifici legati a una data applicazione, si basa sulla litografia a raggi X. Rispetto alla tradizionale litografia a raggi ultravioletti, utilizzata nei processi di lavorazione del silicio, l'uso dei raggi X consente di impressionare polimeri fotosensibili fino a profondità di qualche centinaio di μm, il che equivale a ottenere profondità di penetrazione superiori di tre ordini di grandezza. La tecnologia LIGA permette quindi di superare uno dei limiti intrinseci della tecnologia del silicio, nella quale vengono adoperati raggi UV focalizzati con sistemi ottici di elevata precisione, ma con una scarsa profondità di penetrazione.

La microelettroerosione è analoga alla elettroerosione e ne differisce soltanto per la dimensione degli elettrodi e dello spazio di lavoro. Tale tecnologia consente di operare su materiale semiconduttore, per es. silicio, con asportazione di materiale mediante scariche elettriche tra due elettrodi immersi in un opportuno fluido. Esistono alcuni tipi di macchine per la microelettroerosione concepite per eseguire fori, per realizzare, per es., alberini (fino a un diametro di 5 μm) ecc.

La microstereolitografia, infine, proposta da ricercatori giapponesi nel 1993, è realizzata modificando opportunamente la stereolitografia e consiste nel generare le forme di oggetti reali, utilizzando i dati elaborati da un programma CAD (Computer Aided Design) con caratteristiche tridimensionali, mediante l'impiego di un raggio laser. In questo processo, il raggio laser viene focalizzato, mediante un opportuno sistema ottico, sulla superficie di una vasca contenente un fotopolimero allo stato liquido; il raggio laser, interagendo con il fotopolimero, innesca una reazione chimica che ha per effetto la solidificazione di quest'ultimo.

In fig. 1 è illustrato il processo di fabbricazione (a sinistra) di un microsistema costituente il sensore (a destra) di un accelerometro per il comando di un air bag. Il processo parte da una lastrina a (wafer) di silicio sulla quale deve essere realizzata la microstruttura. Il wafer è dapprima rivestito da uno strato b di nitruro di silicio (Si₃N₄), con funzioni di materiale isolante, sul quale viene poi depositato uno strato c di diossido di silicio (SiO₂). Su tale strato sono realizzati dei fori d con funzioni di ancoraggio per la struttura mobile. Quest'ultima si ottiene da un successivo strato e di silicio policristallino, che viene opportunamente sagomato (fig. 1D) con processo litografico al fine di ottenere la desiderata struttura bidimensionale. Infine, un processo chimico di incisione permette di eliminare il sottostante strato c di diossido di silicio, rendendo mobili le strutture f realizzate. È importante realizzare cavità con pareti verticali ben definite che non si allargano mentre si approfondiscono. In generale, quando è necessario, un successivo strato di nitruro di silicio permette di isolare la struttura da analoghe strutture realizzate successivamente sulla stessa lastrina. Questo processo è, in linea di massima, analogo a quello utilizzato in microelettronica (v. in questa Appendice) per la tecnologia di costruzione dei transistori bipolari e dei MOSFET (Metal Oxide Semiconductor Field Effect Transistor), dove, tuttavia, non sono mai realizzati elementi di tipo mobile. Il processo base, con un solo strato di silicio policristallino, è impiegato per realizzare dispositivi semplici, utilizzati principalmente nel campo dei sensori. Facendo seguire al primo strato un successivo livello di silicio policristallino, anch'esso inciso con la tecnica predetta e successivamente isolato, è possibile realizzare una struttura con un grado di flessibilità più elevato, per es. al fine di realizzare un movimento traslatorio o rotatorio, come i micromotori. Per ottenere dispositivi con un grado di complessità e flessibilità meccanica maggiore è necessario un terzo strato, ottenendo così la possibilità di collegare tra loro diverse micromacchine. Interconnettendo questo dispositivo a tre livelli con un quarto strato, su cui viene realizzato il sottosistema elettronico di regolazione e comando, è possibile costruire una serie di dispositivi complessi su singolo chip, comprensivi di parte meccamica e di parte elettronica, quali gli accelerometri o i sensori inerziali.

Applicazioni

I processi descritti hanno reso possibile la produzione di strutture delle dimensioni lineari di circa 100 μm abbinando la tecnica dei film sottili per realizzare la parte elettronica, che risulta quindi collegata direttamente alla parte meccanica. Il processo tecnologico prevede in genere due fasi distinte e successive: nella prima si realizzano le strutture circuitali multistrato, nella seconda si passa al completamento delle microstrutture, in modo che le interfacce circuitali risultino contenute nel substrato. È stata inoltre dimostrata la possibilità di realizzare strutture fisse connesse a strutture mobili con un microcavo, il che consente di scambiare segnali dall'una all'altra struttura.

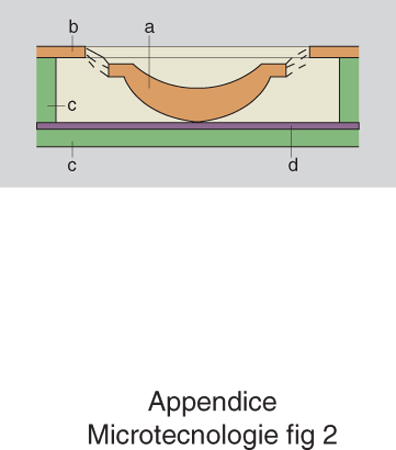

Con tale tipo di processo si possono realizzare, per es., molle e strutture sospese, che in ogni caso presentano elevati rapporti tra le dimensioni nel piano del wafer e quelle ortogonali a tale piano. Sensori di pressione, accelerometri, risonatori e micromotori possono essere realizzati in tal modo. Applicazioni tipiche possono essere sensori capacitivi e attuatori elettrostatici. Un esempio di micromotore è mostrato in sezione in fig. 2, ove sono evidenziate le strutture statorica e rotorica, fra le quali agiscono forze di natura elettrostatica.

Lo statore e il rotore sono di silicio policristallino, con spessori dell'ordine del μm, diametro esterno di qualche decina di μm (tipicamente da 60÷120 μm) e traferri dell'ordine di 2÷3 μm. Una struttura di questo tipo può funzionare come un motore a passo. La coppia motrice risulta proporzionale alla tensione di alimentazione e alla funzione C(ϑ), ove C è la capacità tra la struttura statorica e quella rotorica e ϑ rappresenta l'ascissa angolare. Si ottengono così buone coppie di spunto, dell'ordine dei pNm, mentre gli attriti possono essere limitati sia sagomando accuratamente i profili delle zone in cui avviene il contatto, sia realizzando convenientemente i traferri in modo che si producano forze elettrostatiche verticali che, tendendo a sollevare il rotore, creano una componente verticale della forza, in grado di ridurre l'attrito, come mostrato in fig. 2.

Una struttura simile a quella descritta, sempre funzionante con il principio delle capacità variabili, può essere realizzata seguendo il principio della macchina sincrona, utilizzando, per es., un'alimentazione statorica di tipo trifase. Negli attuatori di così piccole dimensioni è più conveniente utilizzare forze di tipo elettrostatico che forze di tipo magnetico: nei processi di riduzione di scala, infatti, tali forze si modificano in modo differente. Se, per es., un sistema deve essere ridotto in scala di un fattore 100, la massa e quindi le forze inerziali si riducono di un fattore 100³, mentre le forze che dipendono dalla superficie si riducono di un fattore 100². Questo è il caso delle forze elettrostatiche ottenute con effetti capacitivi. Le forze magnetiche, viceversa, si riducono in proporzione al quadrato delle superfici, e cioè di un fattore 100⁴. Inoltre, nella riduzione delle dimensioni si ha un aumento del campo di breakdown.

Altri esempi di microsistemi permettono di realizzare strutture meccaniche di vario tipo, come insiemi di ruote dentate o sistemi cinematici in grado di trasformare moti traslatori rettilinei, orientati lungo direzioni ortogonali, in moti rotatori (fig. 3).

Si tenga presente che: a) lo studio e la progettazione di tali strutture vengono effettuati facendo ricorso a metodi CAD, in particolare utilizzando il metodo numerico agli elementi finiti; b) l'alimentazione e il controllo di questi dispositivi vengono realizzati in sistemi a catena chiusa in modo analogo a quelli messi a punto per gli azionamenti elettrici macroscopici.

La possibilità di realizzare i dispositivi descritti apre prospettive interamente nuove e di estremo interesse per numerosi settori applicativi, come per es. in campo aeronautico e aerospaziale, nel campo dei controlli di processi industriali, in campo medico, in campo automobilistico e, più in generale, in tutti quei settori in cui sono necessarie operazioni di manipolazione e ispezione in ambienti di dimensioni ridotte.

In particolare, nei settori aeronautico e aerospaziale sono di grande utilità accelerometri e microstrutture per il controllo del volo, sensori di pressione e di temperatura per il controllo dei motori, strumentazione per i dati di volo. Nel settore dei controlli di processi industriali sono utilizzati sensori magnetici di posizione, di distanza e angolari, micromotori e sistemi di controllo angolare. Nel settore medico, le m. permettono di realizzare in forma miniaturizzata pacemaker, defribrillatori impiantabili, apparecchiature per la diagnostica intravascolare, cateteri per angioplastica e tutta una serie di apparecchiature per il monitoraggio. Il settore automobilistico si avvale di microstrutture per la strumentazione dedicata al sistema di guida, per sensori e trasduttori per il controllo della pressione degli iniettori nel motore, finalizzati al controllo dei gas di combustione, per i dispositivi di sicurezza quali l'airbag e il sistema anticrash e i dispositivi per la stabilizzazione del veicolo, come le sospensioni attive. Vedi tav. t.f.

bibliografia

W. Yun, R. Howe, P. Gray, Surface micromachined, digitally force balanced accelerometer with integrated CMOS detection circuitry, in Proceedings of IEEE solid state sensor and actuator workshop 92, 1992.

J. Bryzek, K. Petersen, W.McCulley, Micromachines on the march, in IEEE Spectrum, may 1994, pp. 20 e segg.

W. Kuehnel, S. Shreman, A surface micromachined silicon accelerometer with on chip detection circuitry, in Sensor and actuators A, 1994, 1, pp. 7-16.

J.J. Sniegowski, Micromachining technology for advanced weapon system, in Proceedings of government microcircuit application conference, march 1997.