METALLURGIA

Metallurgia

Il 20° sec. è stato fondamentale per lo sviluppo delle conoscenze di base dei metalli, in particolare per quanto riguarda la microstruttura e il comportamento alla deformazione plastica. La m. agli inizi del 21° sec. è principalmente impegnata a utilizzare queste conoscenze al fine di progettare e realizzare materiali metallici con nuove e migliori proprietà meccaniche e in grado di operare in ambienti fortemente ostili e in condizioni estreme.

Schiume metalliche

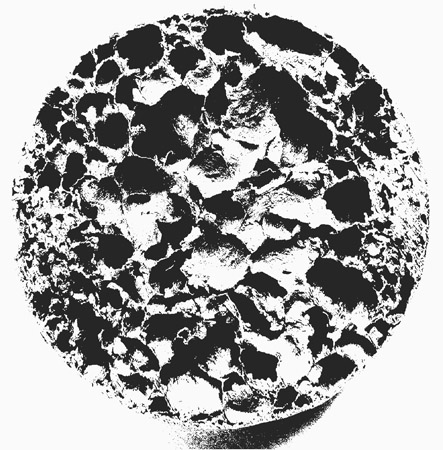

Le schiume metalliche abbinano leggerezza con buona rigidità, resistenza meccanica e capacità di smorzamento di urti e vibrazioni. È possibile produrre schiume di numerosi metalli con densità fino al 10% di quella del corrispondente metallo monolitico. La fig. 1 mostra una schiuma con porosità chiusa, cioè avente pori non comunicanti tra loro. Le possibili applicazioni di una schiuma metallica dipendono dal metallo di cui essa è formata, dalla sua morfologia (porosità, dimensione e forma delle celle, densità), dalla possibilità di impartire alla schiuma la forma voluta e, infine, dai costi per produrre componenti su scala industriale. Le schiume possono avere applicazioni in numerosi settori (automobilistico, aeronautico, aerospaziale, strutture off-shore ecc.). In campo automobilistico e dei trasporti può essere sfruttata la loro capacità di assorbire energia in caso d'urto e di smorzare le vibrazioni (il fattore di smorzamento di una schiuma è circa dieci volte maggiore di quello del corrispondente metallo). La loro struttura è efficace sia per attenuare rumori che provengono dall'ambiente esterno sia per limitare vibrazioni di organi di macchine che, oltre a dar luogo a onde elastiche indesiderate, possono provocare rotture degli organi stessi. Pannelli di schiume metalliche sono già stati usati in Giappone come assorbitori acustici lungo strade con traffico particolarmente intenso e in alcuni tunnel ferroviari allo scopo di attenuare le onde sonore dello Shinkansen (treno proiettile), il quale raggiunge una velocità di circa 300 km/h.

Schiume con porosità aperta, cioè con pori comunicanti, di metalli con alta conducibilità termica, come il rame, possono essere usate come scambiatori di calore: liquidi e gas scorrono attraverso la struttura della schiuma scaldandola o raffreddandola. Un esempio di tale applicazione è rappresentato dai sistemi compatti di raffreddamento di dispositivi microelettronici con alta densità di dissipazione di energia come i chips dei computer.

Metalli con struttura cellulare hanno già parzialmente sostituito i materiali ceramici come supporti catalitici. Schiume di nichel sono state utilizzate come elettrodi nelle batterie ricaricabili al nichel-cadmio allo scopo di ridurre il peso e raggiungere una più alta densità di energia. Interessanti sono anche le possibilità di immagazzinare e trasferire liquidi (cuscinetti autolubrificanti, cioè in grado di immagazzinare il lubrificante e rilasciarlo in esercizio, rulli porosi per distribuire omogeneamente acqua, adesivi o altri liquidi su una superficie ecc.). Un vantaggio delle schiume usate come materiali per serbatoi è quello di limitare le indesiderate oscillazioni del liquido dovute a un parziale riempimento del serbatoio. Possono essere usate anche per introdurre omogeneamente e a velocità costante un gas in un liquido, come nella preparazione di bevande con gas.

Vanno infine menzionate le applicazioni artistiche e decorative, che non sfruttano le proprietà chimico-fisiche, ma l'aspetto particolare delle schiume. Esistono diversi procedimenti di fabbricazione delle schiume. Un primo metodo consiste nel mescolare polveri metalliche con un agente soffiante (per es., polveri di alluminio e idruro di titanio), pressare la miscela per ottenere un precursore compatto e, infine, scaldare il tutto portando a fusione il metallo. Questo viene poi fatto raffreddare in modo da mantenere la struttura a celle.

Un altro metodo è basato sull'insufflazione di gas direttamente nel metallo fuso. Con questa tecnica si lascia raffreddare tutto il fuso trasformato in schiuma. Schiume metalliche possono essere prodotte anche senza che un gas formi bolle direttamente nel metallo liquido. Questo metodo presenta analogie con il sistema di colata a cera persa. Si parte da una schiuma polimerica, come per es. il poliuretano, che viene opportunamente lavorata per ottenere una struttura a pori aperti. Una volta che la miscela si è asciugata, il polimero viene rimosso e il metallo fuso viene colato in questo stampo. Dopo la solidificazione della lega, il materiale termoresistente viene rimosso. Un'altra tecnica prevede la deposizione galvanica su una schiuma polimerica a celle aperte, preventivamente ricoperta di uno strato di grafite oppure metallizzata per evaporazione al fine di migliorare la conduttività elettrica. Dopo l'elettrodeposizione del metallo, il polimero viene rimosso mediante trattamenti termici.

A prescindere dal procedimento di produzione, per ottenere buone caratteristiche meccaniche occorre che le bolle siano piccole, di taglia uniforme e stabili nel tempo.

Sinterizzati con densità molto alta

I più recenti sviluppi nella metallurgia delle polveri sono mirati ad aumentare la densità del pezzo sinterizzato, per migliorarne le proprietà meccaniche e, più in generale, l'insieme delle proprietà tecnologiche (magnetiche, elettriche, chimico-fisiche). Sono di seguito menzionati i metodi che hanno dato i risultati più interessanti.

Compattazione a caldo. - È un processo di pressatura delle polveri a temperature di 140-160 °C, attraverso cui si ottiene un incremento della densità del compattato, che si riflette poi su una maggiore densità del sinterizzato. Si ottengono dei benefici anche sulla precisione dimensionale dei pezzi. C'è un utilizzo industriale crescente per la produzione di componenti meccanici sollecitati a fatica.

Compattazione ad alta velocità. - Le polveri vengono pressate a elevata energia mediante l'utilizzo di una massa fatta cadere dall'alto sulla polvere contenuta in uno stampo rigido. La densità del compattato è molto elevata (95% della densità teorica). È possibile effettuare pressature ripetute e, anche in questo caso, si ottengono incrementi della densità finale del sinterizzato. È una tecnologia promettente per la formatura delle polveri nanostrutturate.

Sinterizzazione ad alta temperatura. - La tecnica è principalmente usata per gli acciai, che vengono sinterizzati a temperature fino a 1350 °C. Ha un effetto positivo sulle proprietà meccaniche e le altre proprietà tecnologiche; si applica a componenti industriali sottoposti a sollecitazioni gravose in esercizio (fatica). L'utilizzo industriale è crescente anche se limitato dalla necessità di grandi investimenti per i forni ad alta temperatura.

Processi di formatura assistiti da campo elettrico. - Si tratta di processi assolutamente innovativi, nei quali il consolidamento delle polveri è supportato da un campo elettrico. L'uso industriale è ancora limitato.

Sinterizzazione con laser. - È un processo di sinterizzazione che sfrutta l'energia molto concentrata del laser per consolidare le polveri. Viene impiegato industrialmente nella prototipazione rapida in quanto è molto versatile per la forma dei pezzi da realizzare.

Sinterizzazione a microonde. - Questa tecnica di sinterizzazione sfrutta le microonde per consolidare le polveri a temperature minori e/o per tempi più brevi rispetto alla sinterizzazione convenzionale. È promettente per il consolidamento di polveri nanocristalline.

Leghe con altissima resistenza meccanica ottenuta per affinamento del grano

I materiali per applicazioni meccaniche sono in genere policristallini, ossia formati da numerosi grani cristallini. Poiché la resistenza meccanica di un metallo aumenta se la dimensione media dei grani diminuisce, l'affinamento del grano è una via maestra per realizzare materiali con altissima resistenza. Per ottenere materiali massivi con dimensione del grano nanometrica sono state sviluppate nuove metodologie.

Deformazione plastica severa. - Già negli anni Sessanta del secolo scorso si incominciarono a produrre acciai ferritici con grani di qualche micron mediante laminazione controllata. Questo tipo di acciai era richiesto per costruire gasdotti dalle zone artiche. Nello stesso periodo si misero a punto anche trattamenti termomeccanici per avere grani inferiori a 10 micron in alcune leghe di alluminio. Con questa tipologia di grani le leghe mostravano un comportamento superplastico, cioè grande capacità di deformarsi senza rompersi, idoneo per produrre componenti aeronautici di forme complesse.

Esistono diversi metodi per ottenere grani di taglia nanometrica attraverso deformazione plastica severa, alcuni sono studi di laboratorio altri sono potenzialmente trasferibili su impianti industriali. Gli studi hanno riguardato praticamente tutti i materiali metallici usati nelle costruzioni meccaniche.

Con la tecnica della multilaminazione una lastra di metallo viene riscaldata, laminata, tagliata in 5 parti che vengono poi impilate. Il ciclo, ripetuto più volte, permette di ottenere una struttura a grani ultrafini e offre la possibilità di formare fogli sottili di dimensioni adatte per gli impieghi industriali.

Un'altra tecnica di notevole interesse è la RCS (Rolling Co-Shearing) continua. Il ciclo RCS consiste di due fasi: nella prima si provvede a ondulare il foglio di metallo con un sistema di rulli dentati, nella seconda il foglio corrugato viene teso. Dopo numerose passate si ottengono grani dell'ordine di 0,1 micron.

Il metodo di affinamento dei grani maggiormente utilizzato nella ricerca è l'ECAP (Equal Channel Angular Pressing). Il processo di deformazione prevede che una billetta venga forzata, mediante un pistone, ad attraversare diverse volte un canale a L; a ogni passata le barrette subiscono una grande deformazione plastica. La deformazione al punto di piegatura del canale è di puro taglio. Le ricerche sono a livello di laboratorio e non ci sono applicazioni industriali.

Cristallizzazione di metalli amorfi. - Se un metallo liquido viene raffreddato molto rapidamente, con velocità dell'ordine di cento milioni di gradi al secondo, solidificando esso non riesce ad assumere la forma cristallina, ma conserva la struttura amorfa tipica del liquido. Si producono metalli amorfi in varie forme (polveri, nastri, fili, strati superficiali ecc.). Lo stato amorfo non è tuttavia termodinamicamente stabile, quindi, se il metallo viene riscaldato, tende a ricostituire la sua forma stabile, vale a dire quella cristallina. La cristallizzazione avviene mediante la formazione di nuclei cristallini e di una loro successiva crescita. Le velocità di nucleazione e di crescita dipendono dalle condizioni del trattamento termico.

Sinterizzazione di nanopolveri. - Il consolidamento di parti solide (per es., organi meccanici) a partire da polveri metalliche è un processo tecnologicamente complesso in quanto la temperatura massima alla quale le polveri possono essere esposte è bassa per evitare la crescita del grano; inoltre, dette polveri sono molto dure e quindi poco comprimibili. In generale, si procede mediante pressatura isostatica a caldo oppure mediante estrusione delle polveri. I pezzi così formati debbono però essere poi finiti con lavorazione alle macchine utensili. Il progresso delle ricerche ha permesso di considerare la possibilità di produrre pezzi e organi meccanici in forma finita mediante SPS (Spark Plasma Sintering), una nuova tecnologia sviluppata in Giappone. La tecnica SPS è un processo di sinterizzazione effettuato sotto pressione. Provocando scariche elettriche microscopiche tra le particelle di polvere sotto pressione, se ne provoca un riscaldamento locale, che favorisce il processo di densificazione, la rottura dell'ossido e la rimozione di contaminanti presenti sulla superficie delle particelle di polvere.

Leghe a composizione controllata

I reattori a fusione hanno uno spettro di radiazione neutronica con una componente dura di 14 MeV. L'irraggiamento modifica le caratteristiche strutturali dei materiali e le loro proprietà meccaniche. L'attivazione, cioè la radioattività indotta da irraggiamento neutronico, il rigonfiamento dovuto principalmente alla formazione di bolle di elio, che si forma a seguito della reazione nucleare, e l'infragilimento sono i problemi più gravi. Per questo si è reso necessario sviluppare nuove leghe adeguate allo scopo. L'innovazione consiste principalmente nel modificare opportunamente la composizione di leghe note come, per es., gli acciai inossidabili martensitici al cromo o alcune leghe di vanadio, eliminando quegli elementi che anche in minima quantità possono provocare radioattività indotta nelle condizioni di irraggiamento di tale apparato.

Compositi per applicazioni aerospaziali

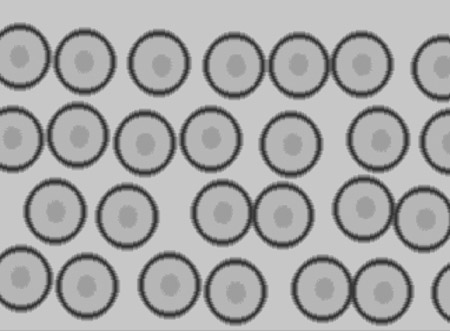

Per molte applicazioni in campo aerospaziale servono materiali leggeri che abbiano un'ottima resistenza meccanica anche alle alte temperature. I compositi con matrice metallica in lega di titanio rispondono a questi requisiti e possono operare in servizio a temperature fino a 600 °C, tipiche delle strutture dei motori aeronautici. La lega più usata è la Ti6Al4V (6% in peso di alluminio e 4% di vanadio), mentre il rinforzo è costituito da fibre di carburo di silicio (SiC) disposte in modo unidirezionale. La fig. 2 rappresenta in modo schematico una sezione del composito perpendicolare alla direzione delle fibre.

Una tecnica sviluppata per produrre questi materiali consiste nel preparare delle preforme costituite dalla sovrapposizione di strati di fibre unidirezionali alternate a lamierini in lega di titanio. Queste vengono posizionate all'interno di uno stampo, che viene poi saldato e sigillato sotto vuoto. La pressatura viene realizzata mediante una pressa isostatica a caldo con controllo indipendente di temperatura e pressione. Dopo il ciclo di compattazione il contenitore di acciaio viene rimosso per estrarre i pannelli di composito.

Materiali con proprietà funzionalmente graduate

Spesso accade che un pezzo meccanico debba avere proprietà differenti in parti diverse; per es., un ingranaggio deve avere la superficie dura, poiché sottoposta a usura da strofinamento, e la parte interna tenace. Difficilmente i materiali possiedono al contempo entrambe queste caratteristiche; per es., gli acciai molto duri sono in genere anche fragili. Classicamente si cerca di risolvere il problema usando un materiale monolitico sottoposto a speciali trattamenti superficiali atti a modificare le caratteristiche della superficie stessa (cementazione, nitrurazione, carbonitrurazione per gli acciai), o ricorrendo a riporti superficiali. Sono stati sviluppati materiali metallici con proprietà che variano progressivamente con una certa continuità. Sono già stati utilizzati per la produzione di utensili, per stampi e punzoni per forgiatura, stampi per pressocolata e matrici di estrusione. In questi casi i pezzi in esercizio sono sottoposti a stati tensionali e termici complessi con forti gradienti per cui un materiale con proprietà uniformi non ha prestazioni completamente soddisfacenti. Leghe d'oro, preparate per metallurgia delle polveri, sono state usate per costruire denti artificiali che simulano bene le caratteristiche dei denti naturali con una durezza decrescente dall'esterno verso l'interno.

bibliografia

Handbook of cellular metals: production, processing, applications, ed. H.-P. Degischer, B. Kriszt, Weinheim 2002; G. Lütjering, J.C. Williams, Titanium, Berlin 2003.