La civiltà islamica: teoria fisica, metodo sperimentale e conoscenza approssimata. Tecnologia della chimica

La civilta islamica: teoria fisica, metodo sperimentale e conoscenza approssimata. Tecnologia della chimica

Tecnologia della chimica

Le fonti sulla tecnologia chimica araba

Le origini della tecnologia chimica araba devono essere collocate presso le antiche civiltà del Vicino Oriente, dove essa nacque. Tremila o quattromila anni a.C. in Egitto, Siria e Mesopotamia fanno la loro apparizione numerose industrie: quelle metallurgiche che comprendevano la lavorazione dell'oro, dell'argento, del rame, del bronzo e del ferro; quelle della lavorazione del vetro, delle tinture, degli oli e dei grassi, delle droghe medicinali, oppure la profumeria, la conciatura; infine, quelle che utilizzavano alcuni materiali di base, come l'allume, la soda e la pietra da gesso.

In Egitto, inoltre, gli artigiani metallurgici facevano speculazioni sulle cause dei fenomeni fisici da essi osservati e, per quanto possibile, cercavano d'imitare l'oro e l'argento autentici. Questa è una delle ragioni che sottostanno alla nascita dell'alchimia e agli inizi della produzione di scritti alchemici.

Le conquiste arabe e la diffusione dell'Islam nel Vicino Oriente e nell'Iran non distrussero le economie di queste regioni, poiché il fiorire della civiltà islamica e l'accresciuta domanda di prodotti diversi diede nuovo impulso alle industrie locali tradizionali. Analogamente, fu tradotto in arabo pressoché l'intero corpus della conoscenza preislamica nel campo filosofico e scientifico, fra cui, per primi, i lavori sull'alchimia, dando così avvio allo sviluppo di questa scienza nel mondo arabo.

Le industrie chimiche arabe, basate sull'abilità degli artigiani, furono arricchite dalla compilazione di numerosi trattati arabi di alchimia pratica e di argomenti specifici riguardanti industrie chimiche, scritti da scienziati o da tecnici esperti. Alcuni di questi trattati sono sopravvissuti fino ai giorni nostri, tuttavia la maggior parte di essi è andata perduta, anche se, fortunatamente, di qualcuno conosciamo i titoli e i nomi degli autori.

Ǧābir ibn Ḥayyān (m. 200/815 ca.), per esempio, era al corrente delle operazioni chimiche usuali e possedeva un proprio laboratorio. Nei suoi numerosi libri egli descrisse un gran numero di operazioni, come la distillazione, la sublimazione, la calcinazione e la dissoluzione, alcune delle quali consentirono la scoperta dell'acido nitrico e di altri acidi minerali. Egli, inoltre, descrisse le tecniche per produrre la ghisa e l'acciaio e per raffinare altri metalli, nonché per la tintura, per produrre vernici resistenti all'acqua e numerose altre operazioni tecnologiche.

Insieme a Ǧābir, al-Rāzī (251-313/865-925) fu un altro dei principali responsabili della trasformazione dell'alchimia in chimica. I suoi importantissimi lavori sull'alchimia pratica (o chimica) ancora esistenti ‒ il Kitāb al-Asrār (Libro dei segreti) e il Kitāb Sirr al-asrār (Libro del segreto dei segreti) ‒ contengono le descrizioni di numerose operazioni metallurgiche e altre prescrizioni di chimica tecnologica. Il principale contributo di al-Rāzī è la sua classificazione delle sostanze in minerali, vegetali e animali. Egli, inoltre, fornì un'ulteriore suddivisione delle sostanze minerali in spiriti, corpi, pietre, vetrioli, boraci e sali. Rilevante è anche la descrizione dettagliata degli apparecchi del suo laboratorio e dei principali processi chimici, accompagnata da un ampio numero di ricette. Durante i suoi esperimenti al-Rāzī mise a punto numerosi prodotti chimici, compresi gli acidi minerali.

Un trattato molto utile sull'apparato alchemico, ῾Ayn al-ṣan῾a wa-῾awn al-ṣanā῾a (La sorgente dell'arte e l'aiuto agli alchimisti), fu scritto da Abū 'l-Ḥakīm Muḥammad al-Kāṯī, in un periodo databile all'XI secolo. Fra i chimici più importanti di questo periodo può essere ricordato Maslama al-Maǧrīṭī di Madrid (m. 398/1007), al quale è attribuito un libro di notevole importanza intitolato Rutbat al-ḥakīm (Il cammino del saggio).

Oltre agli autori appena citati, vi erano altri scienziati islamici che non erano classificati come chimici ma che scrissero lavori importanti su argomenti di chimica, specialmente sulla tecnologia afferente a questa scienza. Fra questi sono: al-Kindī (m. 260/873 ca.), autore di vari trattati fondamentali sui profumi, sul ferro e sull'acciaio, sull'adulterazione dei cibi e su altri soggetti; al-Hamdānī (251ca.-313/865-925), che scrisse il Kitāb al-Ǧawharatayn al-῾atīqatayn (Libro delle due antiche sostanze) sulla metallurgia dell'oro e dell'argento; al-Bīrūnī (m. 440/1048), il cui Kitāb al-Ǧamāhir fī ma῾rifat al-ǧawāhir (Libro completo sulla conoscenza delle pietre) è una importante fonte sulle proprietà dei metalli e sulla metallurgia; Ibn Bādīs (398-453/1007-1061), al quale è attribuito un trattato sugli inchiostri, sulla carta e sulla rilegatura dei libri; Abū 'l-Qāsim al-Kāšī, autore nel 701/1301 di un trattato in persiano sulle ceramiche; infine, al-Kāmilī, autore di un manuale pratico sull'estrazione, sulla purificazione e sul saggio dell'oro. Informazioni utili su vari argomenti di tecnologia chimica e sui prodotti di questa sono presenti in lavori di cosmografia, come quelli di al-Qazwīnī (m. 682/1283) e al-Dimašqī (m. 728/1327), o nei libri di geografi islamici, come al-Maqdisī (attivo nel 375/985), al-Iṣṭaḫrī (attivo nel 339/950 ca.), Ibn Ḥawqal (attivo tra il 332 e il 367 ca./943-977) e altri.

Le fonti includono i lavori di al-Akfānī (m. 749-750/1348-1349) e al-Tīfāšī (m. 651-652/1253-1254); libri sull'agricoltura (filāḥa), come quello di Ibn al-῾Awwām (attivo alla fine del XII sec.) e lavori enciclopedici, quali il Mafātīḥ al-῾ulūm (Le chiavi delle scienze) di Abū Bakr al-Ḫwārizmī (attivo nel 366/976 ca.) e quelli di al-Mas῾ūdī (m. 346/957 ca.), al-Nuwayrī (m. 733/1332) e al-Qalqašandī (m. 821/1416). Anche i trattati sui procedimenti ingegnosi (ḥiyal) e sui prodigi magici sono fonti ricche di notizie e di conoscenze, come quelli di al-Ǧawbarī (attivo nel 619-629/1222-1231) e al-Iskandarī (scritto nel 632/1234); sono altrettante fonti di notizie le antologie di al-Ibšīhī (m. 850/1446) e al-Ṯa῾ālibī (m. 430/1038) o libri come il Kitāb al-Muḫaṣṣaṣ (Dizionario analogico) di Ibn Sīda (m. 458-459/1065-1066).

Sono ricchi di informazioni utili anche i libri arabi di medicina e di materia medica. Tra gli autori di questi ultimi figurano al-Kindī, al-Bīrūnī, Ibn al-Bayṭār (m. 646/1248), Abū Manṣūr Muwaffaq, al-Anṭākī. I primi comprendono il Canone di Avicenna e il Kitāb al-ḥĀwī fī 'l-ṭibb (Libro comprensivo della medicina; il Continens nella tradizione latina) di al-Rāzī.

I trattati arabi di argomento militare, come quelli di Ḥasan al-Rammāḥ (m. 694/1294), sono ricchi di notizie sulla tecnologia chimica, dal momento che contengono informazioni sul nitrato di potassio, sulla polvere pirica, sulla distillazione del petrolio e di altri materiali combustibili.

Gli acidi e gli alcali

Gli acidi minerali erano prodotti dalla distillazione dell'allume, del vetriolo, del sale ammoniacale, del sale comune e del nitrato di potassio, in varie combinazioni; numerose ricette per la distillazione di queste sostanze si trovano nei libri di Ǧābir, di al-Rāzī e di altri alchimisti islamici. Nei laboratori erano prodotte acque forti (o dissolventi) che erano conservate per usi successivi.

Prima di discutere degli acidi minerali, tuttavia, è necessario conoscere quali materiali erano utilizzati. La mancanza di una scienza chimica adeguata rendeva il chimico o il tecnico incapace di caratterizzare e valutare i materiali a disposizione, la cui identificazione dipendeva dall'esperienza e dall'osservazione. Talvolta ciò dava luogo ad ambiguità nella classificazione e nella nomenclatura; materiali che possedevano proprietà generali simili erano connotati con lo stesso nome, come nel caso del termine arabo naṭrūn e di quello latino nitrum che significavano entrambi sia il carbonato di sodio sia il nitrato di potassio. Data l'importanza di questo problema per la storia della scienza, la vicenda del naṭrūn merita una discussione speciale.

Naṭrūn (come nitrato di potassio)

Il naṭrūn era classificato da al-Rāzī come un būraq (borace). Un manoscritto alchemico redatto in alfabeto karšūnī (cioè scritto in arabo con caratteri siriaci), pubblicato da Marcellin Berthelot e Rubens Duval nella loro celebre opera La chimie au moyen âge (1893), classifica il naṭrūn fra i sali. I due studiosi hanno tradotto il sale niṭrā come sel de nitre (sale di nitro).

Il termine arabo naṭrūn è stato adoperato fino agli inizi del XX sec. per denotare soprattutto il nitrato di potassio. Nel XVIII sec. in Europa il termine natron era utilizzato per denotare soltanto il carbonato di sodio, differenziandolo così dal termine nitrum o nitre (in francese) o nitro (in italiano). Tuttavia questo sviluppo nelle lingue europee è indipendente dall'uso del termine naṭrūn in arabo, che non dovrebbe essere confuso con il natron delle lingue occidentali. Ancora nel 1902 un articolo sui minerali dell'Impero ottomano pubblicato dal gesuita Louis Cheiko in al-Mašriq forniva la seguente definizione: "Il sale di bārūd o naṭrūn è classificato fra i boraci ed è estratto in maniera estensiva a Konya".

Dalla letteratura araba e latina del periodo medievale sappiamo che i termini arabi naṭrūn o niṭrūn e quelli latini nitrum, nitro o nitri erano adoperati per designare un gruppo di sali, come i nitrati di potassio o i carbonati di sodio, caratterizzati dal possedere proprietà simili. Lo sviluppo dell'uso del termine arabo naṭrūn e dei suoi equivalenti latini procedette in maniera parallela durante tutto il Medioevo.

Nelle prime fasi dell'alchimia latina (XII e XIII sec.), cioè nel momento in cui l'alchimia araba stava introducendosi in Europa, nelle traduzioni in latino delle opere arabe i termini nitrum o sal nitrum erano usati per denotare l'arabo naṭrūn. Le ricerche sulle fonti arabe e latine hanno mostrato che sia naṭrūn sia nitrum indicavano il nitrato di potassio quando questa sostanza era usata come fondente nella metallurgia e nella produzione dell'acido nitrico.

Nel De compositione alchemiae o De re metallica ‒ il dialogo fra l'eremita e alchimista cristiano Morienus e il suo discepolo Ḫālid ibn Yazīd, tradotto in latino nel 1144 da Roberto di Chester, che rappresenta il primo lavoro sull'alchimia apparso in Europa ‒ si afferma: "Il sale annatron cioè il salnitro (sal annatron id est sal nitri)". Nel 1925 John Holmyard pubblicò una traduzione inglese seicentesca del testo latino dal manoscritto 3697 conservato al British Museum di Londra. In questa traduzione leggiamo: "Per i sapienti abbiamo così detto su ciò: ora noi abbiamo portato via la nerezza e abbiamo fissato la bianchezza con il sale Anatron, ossia con salnitro, e Al-mizader [sale ammoniacale, al-nušādir]". Quindi leggiamo: "Prima vi è la nerezza, segue poi la bianchezza con il sale Anatron" (Holmyard 1925, 44 (11), p. 273).

Alla fine del XII sec. al nitrato di potassio erano attribuiti anche altri nomi, uno dei quali era bārūd. La data d'inizio dell'uso del termine bārūd non ha una reale importanza storica dato che il nitrato di potassio era già diventato un materiale importante, come detto, fin dall'avvio dell'alchimia araba.

Vetrioli, allumi e sale ammoniacale

Le zāǧāt (sing. zāǧ) sono i vetrioli, cioè i solfati. Al-Rāzī menziona sette tipi di zāǧāt, fra i quali qalqadīs, qalqaṭār, qalqand e al-sūrī (il siriano). Gli šubūb (sing. šabb), invece, sono gli allumi che al-Rāzī classifica fra le zāǧāt perché essi sono anche solfati, ossia sali idrati doppi, di solito composti da solfato di alluminio, acqua di idratazione e dal solfato di un altro elemento, come il potassio. L'allume migliore era lo šabb al-yamānī (allume dello Yemen). Il nušādir o sale ammoniacale era classificato fra gli spiriti, insieme al mercurio, allo zolfo e all'arsenico (zarnīḫ). Esso si ricava in Natura sotto forma di minerale oppure si può ottenere artificialmente. La varietà di questo sale utilizzata nei processi chimici era bianca come il sale ma aspra e con un sapore pungente. Il nušādir è il cloruro d'ammonio, che è in grado di sublimarsi a una temperatura relativamente bassa. Sia il nušādir sia il sale, cioè il cloruro di sodio, erano usati in maniera intercambiabile nei processi chimici per ottenere acidi minerali.

Acido nitrico

Nel trattato arabo Ta῾wīḏ al-ḥākim (Il talismano del saggio), parzialmente ripubblicato da Julius Ruska nel 1924, si trova una descrizione della preparazione dell'acqua regia, chiamata al-mā᾽ al-ilāhī (acqua divina) o mā᾽ al-ḥayāt (acqua di vita). Questo trattato fornisce le ricette presumibilmente utilizzate da al-Ḥākim (m. 411/1021), ma che sono fatte risalire a Ǧa῾far al-Ṣādiq (m. 148/765). Gli ingredienti sono naṭrūn, allume, vetriolo di Cipro e sale ammoniacale. La ricetta inizia con una descrizione della preparazione dell'acqua di naṭrūn mediante soluzione, e poi continua nel modo seguente: "Pesa di questa [acqua di naṭrūn] cento dirham, e getta in essa dieci dirham di allume, dieci di sale ammoniacale (nušādir) e cinque dirham di qalqaṭār, che è zāǧ (vetriolo) disponibile a Damasco, di colore giallo che, se spezzato, presenta delle vene. È usato dai tintori in Siria ed è importato dall'isola di Cipro. Dopo aver gettato la mistura nell'acqua di naṭrūn, lascia il tutto per due giorni e due notti e distilla in una cucurbita (qar῾) e in un alambicco (anbīq). Esamina ciò che è distillato e che sarà chiaro e bianco come lacrime" (Ruska 1924, pp. 115-116).

La descrizione araba della preparazione dell'acqua regia contenuta in Ta῾wīḏ al-ḥākim è simile a quella latina contenuta nel De inventione veritatis. Scrivendo sulla ricetta citata, Holmyard sostiene che per quanto riguarda "la preparazione dell'acido nitrico, data nel capitolo 23 [del De inventione veritatis], recentemente mi ci sono imbattuto al Cairo in un manoscritto di un lavoro attribuito a Ǧābir [Geber]" (Holmyard 1990, p. 81). Holmyard afferma anche che il manoscritto in questione è il Ṣundūq al-ḥikma (Lo scrigno della saggezza). Dall'esame di questo manoscritto si è potuto constatare che si tratta di una raccolta di trattati che porta il titolo collettivo di Ṣundūq al-ḥikma, ma soltanto il primo di essi è il Ṣundūq al-ḥikma vero e proprio ed è attribuito a Ǧābir. Uno dei trattati di questa collezione è attribuito ad al-Rāzī e fornisce la seguente ricetta per l'acqua regia: "Prendi l'acqua delle uova, cento uova e un quarto di un raṭl di sale ammoniacale (nušādir), due qafla di naṭrūn e due qafla di allume dello Yemen (šabb al-yamānī). Sotterra questo nello sterco per sette giorni quindi tiralo fuori e distillalo due volte mediante il qar῾ (cucurbita) e l'anbīq. Quest'acqua distillata è idonea per [reagire con] zarnīḫ, zolfo e mercurio" (Cairo, Biblioteca Nazionale, 303, f. 69r).

Il Liber luminis luminum di al-Rāzī fu pubblicato come parte di un'opera di Michele Scoto (1175 ca.-1236 ca.) e fu tradotto dall'arabo in latino da Gherardo da Cremona (1114 ca.-1187). Esso descrive la preparazione dell'acido nitrico o acqua regia dalla distillazione di una miscela di sal nitrum, sale ammoniacale e vetriolo. Il Liber luminis luminum anticipa la data di apparizione in latino del De inventione veritatis alla fine del XIII secolo.

Nel Libro 65 del Kitāb al-Sab῾īn (Libro dei settanta) di Ǧābir troviamo una ricetta per dissolvere lo zolfo. Il processo, che implica la distillazione degli ingredienti, produce un'acqua regia abbastanza forte da dissolvere lo zolfo.

Acidi minerali e organici

Dopo l'acido nitrico, la cui preparazione è già stata descritta, uno degli acidi minerali più importanti era l'acido solforico. Nel Kitāb al-Asrār di al-Rāzī troviamo citazioni dell'acqua ricavata dalla distillazione dell'allume adoperata in diversi processi. Nel manoscritto arabo in karšūnī vi sono tre ricette per questo acido, una delle quali afferma: "L'acqua di vetriolo e zolfo che è adoperata per bagnare le medicine: vetriolo giallo tre parti, zolfo giallo una parte, tritali e distillali alla maniera dell'acqua di rose" (p. 90).

Nel trattato Risālat Ǧa῾far al-Ṣādiq fī ῾ilm al-ṣan῾a (Epistola di Ǧa῾far al-Ṣādiq sulla scienza dell'arte [alchemica]), leggiamo invece la prescrizione che riguarda la preparazione dell'acido solforico dal vetriolo e che probabilmente è più tarda rispetto a Ǧa῾far, ma precedente al XIII sec.: "Si distilli il vetriolo verde in una cucurbita o in un alambicco, usando il fuoco come strumento; prendendo quanto ottenuto dal distillato lo si troverà chiaro con una sfumatura verdastra". Anche in altri trattati arabi di argomento alchemico è possibile trovare riferimenti alla distillazione dei vetrioli.

L'acido cloridrico era chiamato acqua di sale o spirito di sale (rūḥ al-milḥ). Nel Kitāb al-Asrār al-Rāzī fornisce la seguente ricetta per un'acqua forte dissolvente: "Prendi parti uguali di sale dolce, sale amaro, sale ṭabarzad, sale andarānī, sale di al-qilī e sale di urina. Dopo aggiungi un egual peso di buon sale ammoniacale cristallino, dissolvi con l'umidità e distilla [la miscela]. Distillerai [per dare] un'acqua forte che spacca la pietra istantaneamente" (p. 77).

La distillazione di materiali da costruzione ‒ in particolare malta e mattoni: genericamente 'olio di mattoni' ‒ era praticata dai chimici arabi per produrre un acido cloridrico impuro. Questa operazione è descritta da al-Zahrāwī (m. 404/1013) nel suo libro al-Taṣrīf (Liber servitoris) e da Māsawayh al-Mārdīnī (Mesue il Giovane, m. 406/1015), che visse a Baghdad. L'olio di mattoni continuò a essere prodotto durante i secoli successivi e troviamo frequenti descrizioni del metodo di produzione nei trattati militari arabi del XIII secolo. Abū Manṣūr Muwaffaq, inoltre, era a conoscenza dell'acido silicico (H4SiO4), che aveva ottenuto dal bambù. Gli acidi fin qui esaminati erano minerali; fra quelli organici il più diffuso e conosciuto era l'acido acetico (CH3COOH), ricavato dall'aceto di vino o per distillazione secca del legno.

Alcali

Originariamente il termine 'alcali' era attribuito alle ceneri di piante bruciate contenenti sodio e potassio, dalle quali potevano essere lisciviati gli ossidi di questi elementi. Gli alcali erano molto richiesti nella manifattura del vetro, degli smalti, del sapone e in altre industrie. Il qilī era ottenuto dalle ceneri fuse di un arbusto legnoso di basso fusto che in Siria era chiamato ašnān. Il suo nome botanico è Salsola soda e chimicamente esso è composto per circa l'80% da carbonato di potassio (K2CO3) e per un 20% da carbonato di sodio (Na2CO3). Al-Rāzī chiamava il qilī concentrato milḥ al-qilī, cioè 'sale di alcali'.

Per ricavare gli alcali erano utilizzate anche le ceneri della quercia e di altri alberi, che, una volta concentrate, erano chiamate sale di ceneri, milḥ al-ramād. Il rapporto fra il carbonato di potassio e quello di sodio variava notevolmente con il tipo di piante o di alberi. Al-Rāzī descrisse metodi di raffinazione e di concentrazione sia del milḥ al-qilī sia del milḥ al-ramād. Abū Manṣūr Muwaffaq fu il primo a operare una distinzione chiara fra carbonato di sodio (soda) e carbonato di potassio (potassa), che per molti aspetti sono simili.

Il termine naṭrūn che, come si è detto in precedenza, denotava soprattutto il nitrato di potassio, talvolta poteva denotare anche il carbonato di sodio che nel suo stato naturale era stato trovato in Egitto. È dal termine arabo naṭrūn che è derivata la variante europea natron e da essa il simbolo chimico Na per il sodio.

La calce era piuttosto abbondante ed era usata nella fabbricazione del sapone, come materiale da costruzione e come componente nei fuochi militari. Essa era prodotta dalla combustione delle pietre o del marmo e quando era spenta con l'acqua veniva chiamata nūra.

La soda caustica (o idrossido di sodio) non era prodotta su scala commerciale ma in laboratorio e nel Kitāb al-Asrār di al-Rāzī possiamo trovare una ricetta per ottenerla.

L'alcol

La distillazione del vino e le proprietà dell'alcol erano note ai chimici arabi. La proibizione islamica del vino non significa che questo non fosse prodotto o consumato o che gli alchimisti non lo sottoponessero a processi di distillazione. Per quanto riguarda il difetto dell'apparato di refrigerazione per ottenere una condensazione efficiente, nel suo Kitāb al-Ǧumal al-῾išrīn (Libro delle venti proposizioni) Ǧābir descrive una tecnica per risolvere questo problema nella distillazione degli acidi minerali; lo stesso metodo si applica anche nella condensazione degli altri vapori.

In un altro libro di Ǧābir, Kitāb Iḫrāǧ mā fī 'l-quwwa ilā 'l-fi῾l (Libro del passaggio dalla potenza all'atto) troviamo il seguente riferimento ai vapori infiammabili dell'alcol alle imboccature delle bottiglie contenenti vino bollente e sale: "E il fuoco che brucia alle imboccature delle bottiglie dovuto al vino bollito e al sale, e cose simili con caratteristiche graziose che sono ritenute essere di piccola utilità, invece sono di grande significato in queste scienze" (p. 76). La proprietà infiammabile dell'alcol era conosciuta piuttosto bene e vi sono varie descrizioni delle bottiglie di alcol di vino nei trattati arabi alchemici e militari.

Fra i primi scienziati a menzionare la distillazione del vino si possono annoverare al-Kindī nel Kitāb al-Taraffuq fī 'l-῾iṭr (conosciuto anche come Kitāb Kimiyā᾽ al-῾iṭr wa-'l-taṣ῾īdāt, Libro della chimica del profumo e delle distillazioni) e Abū 'l-Qāsim al-Zahrāwī, autore del Kitāb al-Taṣrīf li-man ῾aǧiza ῾an al-ta᾽līf (Libro della disposizione [della scienza medica] per coloro che la ignorano). Al-Fārābī (X sec.) menziona l'aggiunta di zolfo nella distillazione del vino, mentre Ibn Bādīs descrive nel Kitāb ῾Umdat al-kuttāb wa-῾uddat ḏawī 'l-albāb (Libro degli scribi e strumento dei saggi) il modo in cui la limatura d'argento veniva polverizzata utilizzando vino sublimato al fine di ottenere i mezzi idonei per scrivere con l'argento.

Dai trattati militari del XIV sec. l'alcol ottenuto dalla distillazione del vino risulta essere un componente importante per i fuochi militari. Il manoscritto Beshir Agha Istanbul n. 441 contiene cinque ricette per il suo uso, con avvertimenti sul fatto che questi distillati potevano prendere fuoco facilmente e che quindi dovevano essere immagazzinati in contenitori sotterrati nella sabbia.

L'industria del profumo

Il fiorire della civiltà islamica provocò una grande domanda di profumi. Esistevano numerosi trattati tecnici arabi che fornivano dettagli su questa industria: al-Nadīm elenca nel Fihrist (Catalogo) nove lavori sui profumi. Fra quelli ancora in nostro possesso il più importante è il già citato Kitāb Kimiyā᾽ al-῾iṭr wa-'l-taṣ῾īdāt di al-Kindī, nel quale sono fornite ben 107 ricette. Un'esposizione molto dettagliata dell'industria dei profumi è presente anche nel lavoro enciclopedico Nihāyat al-arab (Il conseguimento dello scopo) di al-Nuwayrī, il quale, citando le sue fonti, ci fornisce anche una buona rassegna della letteratura sull'argomento. ῾Umar ibn al-῾Adīm (m. 660/1262), infine, scrisse una guida per cuocere e fabbricare i profumi dal titolo al-Wuṣla ilā 'l-ḥabīb fī waṣf al-ṭayyibāt wa-'l-ṭīb (L'unione dell'amante sulla descrizione di leccornie e delizie). Alcuni trattati sono tuttora in forma manoscritta e molti sono andati perduti.

I profumi erano ottenuti mescolando sostanze fragranti in determinate proporzioni. Il termine ῾aṭṭār, da ῾iṭr (profumo), denota il profumiere che miscela gli ingredienti di un profumo, e da esso deriva la parola inglese attar che sta a indicare un olio essenziale fragrante. Le sostanze adoperate erano di origine sia vegetale sia animale: gli oli essenziali e le acque ricavate dai fiori o dalle piante aromatiche erano ottenuti per distillazione; le sostanze animali gradevoli e odorose includevano il muschio (misk) e l'ambra grigia (῾anbar).

Secondo alcune opere moderne sui profumi, per molti secoli gli Arabi divennero i profumieri di tutto il mondo. Si narra che fra i molti regali fatti da Hārūn al-Rašīd a Carlo Magno vi fossero numerosi tipi di profumi. Robert J. Forbes (1948) sostiene che soltanto con gli inizi dell'età aurea della cultura araba fu sviluppata una tecnica per la distillazione degli oli essenziali. Distillando il loro fiore prediletto, la rosa, gli Arabi riuscirono a estrarne un profumo ‒ l'acqua di rose ‒ che è tuttora tra i preferiti in tutto il mondo e che giunse in Europa al tempo delle Crociate.

Vi erano differenti tipi di profumi. Tra quelli liquidi, la ġāliya era il profumo di qualità più elevata; per distillazione si ottenevano sia altri oli profumati (adhān, sing. duhn) sia altre acque profumate (soprattutto oli essenziali). Fra i profumi secchi, che comprendevano il sakk e il rāmik, il più importante era senza dubbio il nadd. Nella formulazione dei profumi arabi l'ingrediente più valorizzato era sicuramente il misk; originario del Tibet e della Cina, esso era ricavato da una ghiandola situata in una sacca posta sotto l'addome del cervo. Il ῾anbar è una sostanza di odore dolce simile al muschio, alla quale era attribuito anche un alto valore come profumo. La si trova in sospensione nelle acque dei mari tropicali o nelle spiagge, essendo, probabilmente, una secrezione della cistifellea di capodoglio, dai cui intestini può essere ricavata. Oltre ad avere un proprio odore caratteristico, il ῾anbar è anche un fissativo. Il ῾ūd (legno di aloe) è un legno fragrante ricavato da un albero che cresce in abbondanza sulle montagne dell'Assam. Il ṣandal (legno di sandalo), invece, è di origine indiana; la varietà gialla ha l'odore più gradevole; è adoperato sotto forma di legno o come olio. Il sunbul (chiodo di nardo), anche chiamato nārdīn (nardo), secondo al-Nuwayrī è un tipo di pianta originario dell'India e del Tibet, di cui esiste anche una varietà siriana; ha un odore dolce e dal suo gambo legnoso sotterraneo può essere prodotto un olio essenziale. Il qaranful (pepe garofanato o chiodo di garofano) è una piccola gemma marrone rossastra di un albero tropicale sempreverde indigeno delle Isole delle Spezie dell'Indonesia (Molucche e Indie dell'Est); i chiodi di garofano hanno un aroma forte e sono piccanti. Il qusṭ (costo) è la radice di un'erba; la varietà indiana ha un nome botanico differente dal qusṭ siriano, che è chiamato rāsan, ma possiede un aroma simile.

La fabbricazione di una ġāliya

Nel suo libro sul ῾iṭr al-Kindī fornisce 14 ricette per realizzare una ġāliya. Al-Nuwayrī fornisce una descrizione di 7 di esse elaborate per califfi, re e membri delle classi alte. Ognuna di queste ricette porta il nome del califfo o dignitario per il quale era stata formulata e inoltre fornisce i nomi del ῾aṭṭār o della ῾aṭṭāra (la profumiera) che aveva creato la formula del profumo. La Nihāyat al-arab di al-Nuwayrī contiene anche un metodo per la produzione di una ġāliya attribuito ad al-Zahrāwī:

La produzione della ġāliya è divisa in tre parti: la prima è il tempo durante il quale dovrà essere prodotta; la seconda è l'apparecchiatura con la quale è prodotta e la terza è il metodo per produrla. Per quanto riguarda il tempo appropriato per la sua manifattura esso dovrà essere all'alba prima del sorgere del Sole poiché in questo tempo l'aria è temperata; sarebbe meglio se fosse prodotto in primavera. Il tempo ventoso dovrà essere evitato, dato che il processo dovrà essere influenzato soltanto da un vento calmo. Per quanto riguarda l'apparecchiatura appropriata per la sua manifattura e per la polverizzazione dei suoi ingredienti: [l'apparecchio] migliore per polverizzare il muschio è un mortaio di oro puro o una ṣallāya (un mortaio piatto) di vetro con un pestello di vetro. L'ambra grigia è dissolta in una maḥāra (un vaso a forma di guscio) di pietra o in un muḏun (vaso per l'olio) di pietra nera o di vetro; oppure in un muḏun d'oro o d'argento dorato. Dopo essere stato dissolto sarà messo in un vaso d'oro o di vetro. Per quanto riguarda il metodo della manifattura e del trattamento dei suoi ingredienti: prendi una ūqiyya di muschio di buona qualità e polverizzalo con delicatezza cosicché esso non sia bruciato da una polverizzazione violenta; setaccialo con un setaccio a filamenti spessi. Sarebbe meglio se esso fosse setacciato senza polverizzarlo. Prendi mezza ūqiyya di ambra grigia di buona qualità e dissolvila in un muḏun su un fuoco per quanto possibile moderato. Quando sta per dissolversi, lascia cadere su di essa alcune gocce di olio aromatico bān [Moringa oleifera, olio di behen]. Mettila giù dopo che essa è dissolta. Saggiala con le tue dita e se vi è sabbia deve essere rimossa. Versa l'ambra dissolta sopra il muschio nella ṣallāya. Devi evitare un'ambra calda poiché il suo calore danneggerà il muschio. Polverizza con delicatezza il contenuto della ṣallāya fino a che l'ambra è mescolata completamente con il muschio. Raschia la miscela con una graziosa lamina d'oro. Evita di raschiare con lamine di rame o di ferro poiché potrebbero rovinare la miscela. L'olio bān è aggiunto per fornire la consistenza richiesta per la ġāliya. Non vi è nessun limite alla sua quantità. Puoi utilizzare lo stesso peso di muschio o di ambra o puoi diminuire la quantità del primo. (Nihāyat al-arab, ed. al-Hīnī, XII, pp. 52-53)

La fabbricazione di un nadd

Fra i profumi secchi il nadd occupava la stessa alta considerazione della ġāliya fra i profumi liquidi e in entrambi gli ingredienti principali erano il muschio e l'ambra. Il nadd era fabbricato a forma di barre, di stecche o di polveri e poteva essere incorporato nelle candele, che emettevano i loro profumi per il tempo in cui bruciavano. Il nadd, inoltre, era posto in scatole perforate o in stoffe ed era usato come profumo personale o collocato fra le stoffe e il mobilio.

Muḥammad ibn Aḥmad ibn Sa῾īd al-Maqdisī al-Tamīmī (attivo nel 370/980) scrisse un trattato sui profumi, Ǧayb al-῾arūs wa-rayḥānat al-nufūs (Il cuore della sposa e la fragranza degli spiriti), ormai perduto, i cui contenuti però sono riportati da al-Nuwayrī nella Nihāyat al-arab. Egli forniva la descrizione esatta per la produzione di molti tipi di nadd, uno dei quali è noto come al-nadd al-musta῾īnī e fu realizzato per il califfo abbaside al-Musta῾īn bi-'llāh:

Prendi dal ῾ūd hindī (legno d'aloe indiano) cinquanta miṯqāl e lo stesso peso di misk tubbatī (muschio tibetano). Prendi centocinquanta miṯqāl di intensa ambra šiḥrī azzurra (ambra grigia šiḥrī), e tre miṯqāl di kāfūr riyāḥī (canfora riyāḥī). Polverizza finemente il legno d'aloe, il muschio e la canfora, ognuno per conto suo. Setaccia il muschio usando una ḥarīra (un panno di seta usato per setacciare), e dissolvi l'ambra in un vaso ῾abbāsiyya ṣīnī (vaso cinese) o in un birām (vaso di terracotta). Getta le sostanze polverizzate su un'ambra liquefatta e impasta molto bene. Stendi la miscela impastata su un piatto di marmo e tagliala in lunghe porzioni sottili. Sistema queste su un setaccio e lasciale seccare e quindi rimuovile per l'uso. (ibidem, p. 60)

Oli essenziali e profumi distillati

Nella manifattura dei profumi erano applicati metodi vecchi e nuovi. Secondo il vecchio metodo il profumo delle rose o dei fiori veniva catturato da un olio come il ḥall (olio di sesamo), mentre secondo il nuovo gli oli essenziali dei profumi venivano ricavati mediante distillazione. Per i geografi arabi, l'acqua di rose era distillata a Jūr e in altre città in Persia. L'acqua di rose di Jūr era di qualità eccellente ed era esportata in tutti gli altri paesi del mondo, inclusi Rūm (Bisanzio), Rūmiya (Roma) e le terre di Ifranǧa (Francia ed Europa occidentale), India e Cina. Sabur era famosa per i suoi oli essenziali, dei quali ne venivano prodotte dieci varietà, fra cui quelle di violette, loto, narciso, gigli e altri fiori. Nessun altro luogo superava la qualità dei suoi oli essenziali eccetto Kufa, in Iraq, che produceva il miglior ḫayrī (carnicino) e banafsaǧ (violette). Successivamente, anche Damasco divenne tanto rinomata nella produzione dell'acqua di rose da esportarla. Gli oli essenziali erano prodotti anche in al-Andalus e in altri paesi islamici. Al giorno d'oggi, gli oli essenziali sono distillati con acqua aggiunta ai fiori in un vaso che è riscaldato direttamente sul fuoco in modo tale che il vapor d'acqua e l'olio volatile siano condensati insieme. In una variante di questo metodo, invece, la materia vegetale è sospesa su una griglia al di sopra del livello dell'acqua e il vapore sale da sotto la griglia; in questa variante, chiamata distillazione per mezzo del vapore, le sostanze che volatilizzano con il vapor d'acqua sono successivamente condensate e quindi separate dall'olio.

Nel metodo arabo non si aggiunge l'acqua alla materia vegetale e i fiori non vengono direttamente in contatto con il vapore; inoltre, il riscaldamento è fornito dall'esterno. Questo metodo può essere considerato come una distillazione secca, nella quale il liquido condensato è fondamentalmente l'olio essenziale insieme con l'umidità presente a causa delle piante fresche, che viene interamente separata. Ecco una descrizione di al-Kindī della distillazione dell'acqua di rose: "Prendi quante rose tu desideri e rimuovi i loro petali e i loro pedicelli (aqmā῾). Intendo fresche e tenere rose rosse. Separa i loro petali e lasciale per breve tempo. Riempi la cucurbita (qar῾a) con i petali di rosa fino al collo. Sistema l'anbīq e distilla col metodo per via umida" (Kitāb Kimiyā᾽ al-῾iṭr wa-'l-taṣ῾idāt, ed. Graber, p. 57).

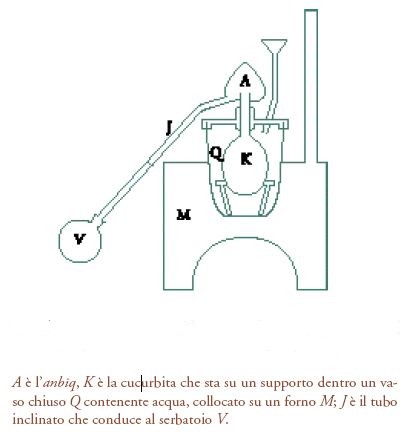

Il metodo per via umida consiste nel riscaldare la cucurbita dall'esterno per mezzo del vapore proveniente da un bagno d'acqua e non con un riscaldamento diretto. La fig. 4 mostra l'apparecchiatura di distillazione con il metodo per via umida come è descritto da al-Kindī. Egli fornisce numerosi dettagli su questa apparecchiatura e, inoltre, ne illustra l'uso; sostiene che si possono collocare quattro o più cucurbite all'interno del vaso (qidr): "Se si vuole distillare per via secca ‒ egli afferma ‒ allora la cucurbita deve essere stuccata all'esterno con uno strato di argilla mescolata con sterco secco setacciato e capelli umani tagliati finemente. Lascia fermentare questa miscela per due o tre giorni e quindi stucca la cucurbita con uno strato spesso come un dito. La cucurbita è posta su un forno. Questo è il migliore dispositivo per la distillazione. Il fuoco di carbone di legna deve essere moderato, dal momento che un fuoco energico potrebbe bruciare e seccare [i petali] e potrebbe privarli della loro intensità, della loro fragranza e del loro gusto" (ibidem, pp. 48-50).

Ibn al-῾Awwām, vissuto a Siviglia alla fine del XII sec., fornisce nel Kitāb al-Filāḥa (Libro dell'agricoltura) una descrizione, citata da al-Zahrāwī, di un' installazione industriale per l'acqua di rose e altri oli essenziali contenente 16 o 25 cucurbite. Egli descrive l'apparecchiatura per il metodo per via secca e per quello per via umida.

Nel XIII sec. Damasco possedeva una fiorente industria di acqua di rose, descritta da Šams al-Dīn al-Dimašqī (m. 727/1327) nella Nuḫbat al-dahr (L'essenza del tempo). Egli tratta di due installazioni industriali, una adoperata per la distillazione secca e l'altra per il metodo per via umida. La fig. 5 è tratta dalla Nuḫbat al-dahr e rappresenta un'installazione che adoperava il metodo per via secca.

I prodotti del petrolio

Anche il petrolio era raffinato e utilizzato. L'olio greggio (nafṭ) era ottenuto in Iraq dal trasudamento superficiale che aveva luogo sulla riva orientale del Tigri; viaggiatori arabi riferiscono che esso era prodotto in grandi quantità ed esportato. Il petrolio era prodotto anche nel Khuzistan.

I campi petroliferi di Baku furono sviluppati su larga scala già dai primi tempi dell'Impero arabo. Al-Mas῾ūdī visitò i campi nel 302/915 e raccontò che vascelli mercantili navigavano verso Baku per trasportare carichi di nafṭ bianco. Marco Polo lo fece due secoli più tardi e affermò che da quei campi potevano essere estratti contemporaneamente cento carichi completi di una nave.

La distillazione del nafṭ è descritta nei trattati chimici arabi come il Kitāb al-Asrār e i distillati erano usati per i fuochi militari. Per questo anche i trattati militari argomentavano intorno a questa operazione grazie alla quale si ricavavano parecchie frazioni di greggio, le prime delle quali erano così altamente infiammabili che per la loro distillazione, il loro immagazzinamento e il loro uso dovevano essere prese delle precauzioni. Alcune volte la distillazione continuava fino a ottenere i distillati pesanti, che non prendevano fuoco facilmente nel momento in cui erano prodotti.

La naffāṭa era un olio combustibile adoperato per riscaldare, come apprendiamo ancora una volta dal Kitāb al-Asrār. In seguito, le frazioni molto leggere erano usate anche come solventi ed erano mescolate con le resine per preparare vernici impermeabili. Esse furono usate anche in medicina, poiché le frazioni bianche del nafṭ erano considerate farmaci utili nel trattamento di alcune indisposizioni.

Il sapone

I geografi arabi menzionano frequentemente i luoghi dove si fabbricava il sapone: Aleppo, Balis sull'Eufrate, Sarmin, Nablus, Balkh, Tirmid, Arrajan e Bust. Il sapone ordinario e quello profumato da toletta erano fabbricati in Siria e di qui esportati negli altri paesi.

Sebbene sin dall'Antichità in Mesopotamia fossero conosciute e adoperate miscele contenenti sapone, quest'ultimo come tale non era noto. Il mondo classico non possedeva detergenti migliori e per la pulizia erano adoperati la crusca, la pietra pomice, il nitrato di potassio, l'alcali vegetale e sostanze simili. Più tardi Plinio descrisse una pomata paragonabile al sapone, inventata dai Galli e raccomandata per lavare il corpo e trattare determinate malattie. A partire dall'800 in Europa si iniziò a produrre un sapone che aveva un odore molto sgradevole, ma dalle terre dell'Islam cominciava allora ad arrivare un efficace sapone da toletta, dotato di un odore gradevole.

I saponi sono il risultato di una reazione degli oli grassi e dei grassi con gli alcali; in Siria, dove la fabbricazione del sapone aveva dato inizio a un'industria fiorente, veniva impiegato olio d'oliva insieme con al-qilī e calce. Una descrizione molto dettagliata di un processo di fabbricazione del sapone su scala industriale è fornita dalla Taḏkira (Prontuario) di al-Anṭākī.

Il vetro

La fabbricazione del vetro ha avuto origine nel Vicino Oriente, probabilmente in Mesopotamia. Esisteva un'industria fiorente del vetro in Egitto, Siria e Mesopotamia. Alcune innovazioni furono realizzate prima dell'Islam, la più importante fu quella del vetro soffiato, attribuita ai Siriani.

Sotto l'Islam si assistette a un risveglio di questa industria; i vecchi centri fiorirono e se ne stabilirono dei nuovi. I notevoli e sontuosi tesori di vetri islamici sparsi nei musei di tutto il mondo sono la testimonianza dell'alto livello artistico e tecnico raggiunto dalla loro fabbricazione.

La maggior parte del vetro islamico era del tipo soda-calce-silice. Gli autori islamici non menzionano la calce nella manifattura di questo prodotto e di solito parlano di vetro ottenuto dalla sabbia e dal milḥ al-qilī, ossia dal sale delle ceneri di quercia o di altre piante legnose; la calce veniva ricavata dalla sabbia grazie alle conchiglie in essa presenti.

Il vetro trasparente, incolore, era altamente valorizzato ed era prodotto selezionando materiali greggi dotati di un alto grado di purezza oppure addizionando una sostanza ossidante. La maġnīsiyā (biossido di manganese o pirolusite) era adoperata per ossidare il ferro e perfezionare il colore del vetro. È riportato che certi tipi di vetro erano così incolori da essere a malapena distinguibili dal cristallo.

Il vetro da taglio che era fabbricato a Samarra nel IX sec. è considerato impareggiabile per la sua qualità. I vetrai del periodo abbaside erano specialisti nella fabbricazione del vetro incolore, come il cristallo, e nella sua intagliatura. Bocce, bottiglie e brocche di notevole sontuosità erano decorate con forme di animali da corsa e volute di piante.

Un'altra innovazione islamica importante è stata l'invenzione ‒ realizzata in Egitto ‒ della pittura lucida, che consisteva nel dipingere il vetro con un pigmento contenente argento che, bruciato in un'atmosfera priva di ossigeno, produceva sul vetro un sottile film metallico con un colore che variava dal giallo pallido al marrone. Alcuni vetri erano realizzati con sontuosi effetti policromi e i segreti tecnici di queste operazioni non sono stati ancora compresi. In Egitto, inoltre, si ebbero altre innovazioni, come le tecniche di doratura.

La più importante conquista nella decorazione del vetro consisteva nell'arte di smaltare quello colorato e quello incolore. Si è ritenuto che dopo la caduta della dinastia dei Fatimidi, avvenuta in Egitto nel 576/1171, alcuni vetrai emigrarono in Siria dove gettarono le fondamenta dell'arte siriana di smaltare e dorare il vetro, la cui primissima fase sembra abbia avuto luogo a Raqqa in Siria, dove venivano adoperati smalti spessi. Più tardi, si ebbe una differenziazione dei vetri siriani in due gruppi: uno, caratterizzato dall'uso di smalti spessi come gioielli, fu realizzato ad Aleppo; mentre l'altro, notevole per la sua decorazione figurativa squisitamente dipinta, prodotto a Damasco. Questi due tipi di vetro rappresentano uno dei punti più alti della storia dell'arte.

Dal picco di eccellenza degli inizi del XIV sec. si passa al declino dopo il saccheggio delle principali città siriane da parte di Tamerlano. Damasco cadde nell'803/1400 e i vetrai di questa città furono condotti a Samarcanda.

Così come avvenne per la scienza, anche l'arte e le tecniche della lavorazione del vetro furono trasferite in Occidente. La prima fase di tale trasferimento si ebbe nell'XI sec., quando artigiani egiziani fondarono due fabbriche di vetro a Corinto in Grecia e, contemporaneamente, v'introdussero le tecniche della manifattura del vetro. Queste fabbriche furono però distrutte durante la conquista normanna di Corinto nel 1147 e i lavoratori emigrarono verso ovest, contribuendo così al risveglio della fabbricazione occidentale del vetro. Successivamente, la conquista mongola del XIII sec. spinse un gran numero di vetrai siriani da Damasco e da Aleppo verso i centri occidentali di fabbricazione del vetro, dando così vita a un ulteriore trasferimento di tecnologia. Infine, un terzo ed eccezionale sistema di trasferimento tecnologico ‒ con caratteristiche molto moderne ‒ si ebbe con il trattato che fu stipulato nel giugno 1277 fra Boemondo VII, principe titolare di Antiochia, e il doge di Venezia, a seguito del quale i segreti della manifattura del vetro siriana furono introdotti a Venezia, insieme ai materiali grezzi e agli artigiani arabo-siriani. Dunque, furono le tecniche di fabbricazione islamiche a costituire le fondamenta sulle quali Venezia fondò la sua celebre industria del vetro.

L'arte della ceramica

Le terrecotte smaltate e dipinte esposte in tutti i musei del mondo rivelano gli splendori dell'arte della ceramica islamica. Già prima dell'Islam, l'Egitto, la Siria, la Mesopotamia e la Persia possedevano un'importante tradizione in questo campo, ma sotto l'Islam si ebbe un risveglio e l'arte della ceramica si diffuse attraverso tutto il mondo islamico raggiungendo la Spagna musulmana e di qui l'Occidente.

Gli smalti vitrei sono un tipo di vetro applicato sia all'interno che all'esterno delle ceramiche, per rendere queste ultime impermeabili all'acqua o per decorazione; ne potevano essere applicati di due tipi: alcalini e al piombo. Normalmente quelli al piombo sono trasparenti e incolori ma possono essere colorati con l'aggiunta di ossidi metallici; se al piombo si aggiunge un ossido di stagno si ottiene uno smalto bianco opaco. Al-Bīrūnī dedicò un capitolo del suo trattato al-ǧamāhīr agli smalti e fornì una ricetta per quelli vitrei allo stagno e al piombo.

Nel classificare l'arte islamica della ceramica, gli storici dell'arte esaminano i prodotti delle località dove essa si è sviluppata in maniera reciprocamente indipendente. I principali siti conosciuti delle prime ceramiche islamiche sono Samarra in Iraq, Raqqa e Damasco in Siria, Rayy in Persia e Fustat (oggi Cairo vecchio) in Egitto.

Uno dei tipi più antichi di ceramica è quello denominato ǧabrī. Esso fu realizzato in Persia nei primi tempi dell'Islam (VII sec.), ma la maggior parte di esso fu prodotto fra il X e il XIII secolo. Il ǧabrī utilizza una terracotta rivestita da una pellicola bianca di argilla liquida e ricoperta da uno smalto vitreo al piombo trasparente. Questo tipo di tecnica influenzò l'arte della decorazione mediante l'incisione di un disegno nella striscia rivestente, che in questo modo mostrava la terracotta rossa sottostante. Il colore dello smalto vitreo al piombo era modificato mediante bagni di verde e di marrone purpureo derivati rispettivamente dal rame e dal manganese.

Un altro tipo è lo 'sgraffio', popolare in tutti i centri islamici di produzione delle ceramiche. Il corpo della terracotta era prima ricoperto da una pellicola bianca e il disegno veniva eseguito attraverso la pellicola mediante incisione con una punta sottile, dando vita in questo modo a un tipo di disegno composto di linee. Quindi la terracotta veniva ricoperta con un sottile smalto vitreo al piombo, che, quando era seccato con il calore, lasciava una tonalità scura sopra il corpo esposto e una pallida sopra la pellicola. Successivamente, venivano aggiunti spruzzi di smalto colorati in verde, manganese o giallo. La più importante di tutte le terracotte della manifattura di Raqqa è formata da un corpo bianco sabbioso e una decorazione in nero, blu o porpora bluastra dipinta sotto lo smalto vitreo; alcune volte un sottile disegno a sgraffio si associava a una decorazione dipinta.

La pittura a lustro è considerata dagli storici dell'arte il più importante contributo della cultura islamica alla decorazione della ceramica. La ceramica trovata a Samarra prova che nel IX sec. la pittura a lustro era pienamente sviluppata in Iraq. Il corpo bianco della terracotta veniva ricoperto con un sottile strato di smalto vitreo trasparente e poi seccato con il calore; su questa superficie vetrinata i disegni erano dipinti con smalti metallici, poi la terracotta veniva seccata di nuovo ma a bassa temperatura. Questo processo faceva sì che sulla superficie della terracotta si depositasse una pellicola di metallo di colore marrone dorato o verdastro oppure rosso, e se la pellicola era talmente sottile da consentire alla luce di penetrarvi, essa risplendeva con bellissimi riflessi arcobaleno. Si ritiene che la pittura a lustro islamica dell'Iraq, della Siria, dell'Egitto, della Persia e della Spagna fosse una sorta di doratura sebbene il suo effetto decorativo fosse molto più bello di quanto lo sia mai stato quello della stessa doratura.

Una classe importante è quella della terracotta mīnā᾽ī (smalto), prodotta in Persia. Come la ceramica lustrata, essa è una terracotta di lusso, dipinta in maniera policroma. Nei mīnā᾽ī i corpi, che sono di una consistenza di colore bianco, erano dipinti sotto lo smalto vitreo in blu pallido, verde o porpora e seccati con il calore. I contorni neri e i dettagli dei disegni erano quindi aggiunti nei colori vetrificabili, che erano vari; i colori erano poi messi a punto per mezzo di una seconda cottura e la pittura era realizzata con una tecnica delicata come quella della miniatura.

Così come quella antica, anche la superiore ceramica artistica dei paesi islamici del XII sec. aveva attratto l'attenzione degli europei come un articolo di lusso per i ceti abbienti. Dicono le cronache che i vasai arabi furono indotti a venire in Italia, in Francia e in Borgogna per introdurre la pratica della loro arte, mentre i vasai italiani si erano senza dubbio introdotti nei laboratori della Spagna musulmana e altrove, e avevano acquisito gradualmente le nuove tecniche.

Le terrecotte valenciane smaltate allo stagno, un'eredità delle terrecotte andaluse, erano esportate in Italia con navi-trasporto di Majorca e per questo erano chiamate 'maioliche'. I vasai italiani estesero questo nome alle ceramiche smaltate allo stagno che essi fabbricavano a imitazione delle terrecotte valenciane e andaluse. Un altro esempio è la terracotta decorata a sgraffio, una tecnica derivata dall'Oriente islamico con la mediazione della cultura bizantina, che divenne artisticamente importante in Italia verso la fine del XV sec., e che a Bologna fu praticata fino al XVII secolo.

I pigmenti e gli inchiostri

I pigmenti sono sostanze coloranti che impartiscono il colore senza penetrare molto al di sotto della superficie degli oggetti. Normalmente essi erano applicati sia come inchiostri o tinte sospesi nell'acqua sia come colori a olio. Gli artisti e gli artigiani islamici usavano i pigmenti in numerose applicazioni: per gli inchiostri, gli oli, le vernici, gli smalti vitrei, i lustri, gli smalti e per altri scopi ancora.

Esistono alcuni trattati arabi sugli inchiostri e sulle vernici, il più antico dei quali è il Kitāb ῾Umdat al-kuttāb wa-῾uddat ḏawī 'l-albāb (Libro degli scribi e lo strumento del saggio), nel quale Ibn Bādīs fornisce dettagli sugli inchiostri colorati, sulle vernici e sulle lacche. Oltre a queste esposizioni specialistiche troviamo un gran numero d'informazioni sulle sostanze coloranti anche in lavori alchemici come il Kitāb al-Asrār di al-Rāzī.

I pigmenti neri erano ricavati dal carbone, che era prodotto dalla fiamma fumosa degli oli e delle cere ‒ come il nerofumo di lampada ‒ oppure dal carbone di legna. I pigmenti bianchi provenivano soprattutto dal piombo bianco (isfīdāǧ), anche se alcune volte con esso era mescolato il bianco d'ossa. I pigmenti rossi erano ottenuti soprattutto a partire dal cinabro (zunǧufr) e dal solfuro rosso di mercurio, ma anche dal piombo rosso (isrinǧ); talvolta nelle formule dell'inchiostro era menzionato l'arsenico rosso. Un altro pigmento rosso era la lacca (lakk), ricavata da un'incrostazione resinosa rosso-scura depositata su alcuni alberi dall'insetto chiamato 'lacca'; un'altra fonte del rosso erano la robbia (fuwwa) e il legno del Brasile (baqqam). I pigmenti blu erano ottenuti dal lapislazzuli (lāzaward) e dall'indaco, e di frequente era adoperata anche l'azzurrite (una forma di carbonato di rame). I pigmenti verdi erano derivati dall'acetato basico di rame (verderame, zinǧār) e dalla malachite minerale (dahnaǧ), un carbonato basico di rame; essi erano ottenuti anche mescolando altre varietà di pigmenti. I pigmenti gialli erano ricavati per lo più dall'arsenico giallo od orpimento (trisolfuro d'arsenico); inoltre, erano adoperati il masticote (monossido di piombo) e lo zafferano, che era impiegato anche in aggiunta con altri pigmenti.

Per preparare una vernice, i pigmenti dovevano essere portati a un grado particolare di finezza: ciò avveniva innanzitutto mediante la loro polverizzazione in un mortaio e in seguito mediante il loro sfregamento in un mortaio liscio di pietra (ṣallāya), usando un cilindro di pietra (fihr). I pigmenti a base di acqua richiedevano un mezzo legante, di solito la gomma arabica, sebbene si impiegassero anche le colle (specialmente la colla di pesce) e l'albume (una preparazione fatta col bianco dell'uovo).

Per quanto riguarda gli inchiostri, siamo in possesso di numerosi trattati contenenti un gran numero di ricette per ogni colore (il manuale di Ibn Bādīs citato in precedenza è uno di questi); infatti, oltre agli inchiostri neri ne esistevano di dorati, argentati, rossi, gialli, verdi, blu e bianchi.

Un tipico inchiostro nero era quello composto da galla di noce, solfato ferroso e gomma arabica oppure dalla fuliggine dell'olio, prodotta fino alla scomparsa dell'odore dell'olio stesso. Ibn Bādīs fornisce numerose ricette per preparare il carbone da vari semi e sostanze vegetali.

I coloranti

L'alto livello dell'industria tessile e la bravura dei chimici islamici sono stati i due fattori sottostanti alla rilevanza accordata alla tintoria. Questa rappresentava un grado di sviluppo dell'industria tessile ed era dovuta, da un lato, all'enorme varietà di colori e, dall'altro, alla grande abilità e alla grande esperienza richieste nell'uso dei molti coloranti naturali e artificiali allora a disposizione. Tessuti colorati erano usati sia dagli uomini sia dalle donne, che tendevano a soddisfare i loro gusti in fatto di abbigliamento. Per andare incontro a queste domande, i tintori si specializzavano a seconda della sostanza colorante da essi adoperata. Così, troviamo specialisti in cremisi, zafferano, summacco, porpora, vermiglio o indaco, e altre sostanze.

Come nel caso di molte altre industrie la qualità della tintura era controllata dal muḥtasib (ispettore dei mercati). In un manuale è contenuto un avvertimento contro le frodi dei tintori, come la sostituzione dell'henné alla robbia: infatti, quando era colorata con l'henné, la seta rossa, nel momento in cui era esposta alla luce solare, perdeva il suo colore e la sua brillantezza.

I coloranti rossi erano i più importanti e venivano ricavati principalmente dalla robbia. Questa pianta cresce nell'area mediterranea e il colorante che da essa si estrae secondo la moderna nomenclatura è chiamato alizarina, un nome che probabilmente deriva dall'arabo. Un altro colorante rosso è il kermes (qirmiz), che si ricavava da un insetto, parassita di varie piante: i termini cremisi o carminio derivano proprio dal persiano qirmiz. Un terzo rosso importante era ricavato dal legno del Brasile o legno di sapan, ma il muḥtasib sconsigliava ai tintori di tingere di rosso con questo colorante perché esso non durava. Una quarta fonte era l'henné (Lawsonia inermis); anche in questo caso abbiamo visto che il muḥtasib metteva in guardia nei confronti del suo uso. Una quinta fonte, infine, era costituita dalla lacca.

Il colorante blu proveniva dalla pianta dell'indaco (nīl) che era eccellente e dava un colore inalterabile. Nei trattati arabi troviamo notizie sulla sua crescita e sull'estrazione della indigotina, cioè del composto chimico responsabile del colore blu. La parola araba nīl o al-nīl è all'origine del termine portoghese anil, dell'inglese aniline e dell'italiano anilina. Il colorante giallo derivava da una varietà di materiali, fra i quali i più importanti erano il cartamo o zafferanone (῾uṣfur) e lo zafferano (za῾farān); un'altra fonte era la curcuma (kurkum). I coloranti verdi erano ottenuti tingendo col blu e col giallo, tuttavia esistevano alcuni coloranti vegetali verdi, che però non erano soddisfacenti. Quelli porpora erano derivati da alcune specie di molluschi. Tiro e Sidone in Siria erano famose per i loro coloranti purpurei e i tessuti tinti con essi erano costosissimi. La tecnica della tintura con porpora a partire dai molluschi fu eseguita in Siria fino a un secolo fa. I coloranti neri, infine, erano ottenuti bollendo il tessuto prima in una soluzione di galle e poi in una soluzione di solfato ferroso; in alternativa il nero poteva essere ottenuto dalla sovrapposizione di due o più colori scuri.

I fuochi militari e la polvere pirica

I fuochi militari furono sviluppati per la prima volta dalle antiche civiltà del Vicino Oriente e della Persia. I materiali usati erano il petrolio (nafṭ) e miscele di pece liquida, resina, petrolio e altri materiali infiammabili.

Si sa che già a partire dai primi periodi dell'Impero arabo, gli eserciti e le flotte impiegavano fuochi militari; le cronache riportano che le navi costruite ad Alessandria nel 716 per l'assedio omayyade di Costantinopoli erano state equipaggiate con macchine sputafuoco. Durante la guerra dei Sette anni (55-61/674-680) i Bizantini adoperarono per la prima volta un nuovo fuoco, il cosiddetto 'fuoco greco', la cui origine è narrata nel modo seguente. Intorno all'anno 54/673, un architetto siriaco chiamato Callinico di Eliopoli disertò da Bisanzio; ciò avvenne meno di quarant'anni dopo lo stabilimento del dominio arabo in Siria e poco prima che Costantinopoli fosse assediata dagli Arabi. Sembra che Callinico avesse portato con sé il segreto di un fuoco che veniva utilizzato dai Bizantini per difendersi e che differiva da tutti gli altri fuochi allora conosciuti perché conteneva un ingrediente segreto; esso fu chiamato 'fuoco greco' dai Crociati, sebbene gli stessi Bizantini non lo avessero mai definito 'greco'.

L'eredità delle abilità tecniche delle civiltà preislamiche, insieme con la padronanza dell'arte della distillazione e con il controllo del petrolio e delle altre risorse minerali, resero gli Arabi capaci di sviluppare i propri fuochi militari segreti adoperati nella maggior parte delle operazioni belliche. Il fuoco militare chiamato nafṭ era un'arma regolare degli eserciti musulmani e il termine nafṭ indica anche l'intera miscela o l'insieme degli ingredienti del fuoco; la miscela, inoltre, poteva essere di due tipi: incendiario o esplosivo. Durante le Crociate gli europei che combattevano in Siria o in Egitto ebbero a che fare con l'uso su larga scala del nafṭ musulmano, che incuteva loro un grande terrore.

Gli storici contemporanei hanno tentato di scoprire la composizione precisa di questi fuochi. Essi concordano nel fatto che, oltre ai materiali incendiari citati prima, il nafṭ conteneva un ingrediente segreto che lo rendeva particolarmente efficace. Dall'esame dell'evidenza storica e archeologica alcuni studiosi sono arrivati a credere che l'ingrediente segreto fosse il salnitro. Altri, invece, suggeriscono che il segreto risiedesse nell'uso di frazioni di petrolio ottenute per distillazione. Sembra che entrambe le opinioni siano corrette. Le frazioni ottenute per distillazione erano ingredienti importanti, ma quando nel nafṭ il salnitro cominciò a essere adoperato in maniera crescente fino a diventarne l'ingrediente principale, il nafṭ si trasformò gradualmente in polvere pirica ‒ una miscela di salnitro, zolfo e carbone di legna ‒ che sostituì tutte le altre miscele, e ciò fino ai tempi moderni.

Il nafṭ liquido era utilizzato per mezzo della zarrāqa, naffāṭa o sifone, che era una pompa a pistone di bronzo dal cui ugello prorompeva un getto di liquido infuocato.

Dai trattati di tattica (furūsiyya) del XII sec. possiamo ricavare un'idea chiara dei fuochi militari islamici che precedettero la polvere pirica. Uno di questi è il trattato Tabṣirat ūlī 'l-albāb (Il chiarimento dei savi) di Marḍī ibn ῾Alī al-Ṭarsūsī (XII sec.) che sembra sia stato scritto per Saladino e contiene numerose prescrizioni per la fabbricazione dei fuochi militari incendiari. Un altro trattato militare che discute dei fuochi militari su larga scala è intitolato al-Ḥiyal fī 'l-ḥurūb wa-fatḥ al-madā᾽in wa-ḥifẓ al-durūb (Sui procedimenti ingegnosi nelle guerre, sulla cattura delle città e la difesa dei passi).

Purificazione del nitrato di potassio

Il primo passo nella formulazione effettiva della polvere pirica è stato la scoperta di un metodo efficiente per produrre salnitro purificato. Nel 419/1028 Ibn Baḫtawayh fornì la prima descrizione di un metodo per la purificazione del salnitro per mezzo della sua dissoluzione in acqua, della successiva evaporazione e, infine, della sua cristallizzazione. Un metodo analogo era attribuito a Ḥasan al-Rammāḥ e afferma quanto segue:

Prendi una quantità a piacere di salnitro bianco, pulito, di colore vivace (o ardente) e due nuove giare (di terracotta). Metti il salnitro in una di esse e quindi aggiungi l'acqua fino a sommergerlo. Metti la giara su un fuoco dolce finché non diventa calda. Screma fuori la schiuma che emerge (e) gettala via. Rendi il fuoco più forte fino a che il liquido non diventi abbastanza chiaro. Quindi metti il liquido chiaro nell'altra giara in modo tale che nessun sedimento o schiuma vi rimanga attaccato. Poni questa giara su un fuoco basso fino a che il contenuto cominci a coagulare. Quindi portalo lontano dal fuoco e alla fine polverizzalo. (al-Furūsiyya wa-'l-manāsib al-ḥarbiyya, p. 130)

La procedura poi proseguiva adoperando ceneri di legno che avrebbero fatto precipitare i sali di calcio e di magnesio:

Prendi un legno secco di salice, brucialo, immergilo (ricoprilo) come è con il ḥarrāq (esca per il fuoco). Prendi una quantità di due terzi di salnitro e un terzo di ceneri di legno, che siano stati accuratamente polverizzate e metti la miscela nella giara, è meglio se la giara è di rame. Aggiungi una piccola quantità di acqua e applica il fuoco fino a che le ceneri e il salnitro aderiscano insieme non tanto a lungo. Stai attento alle scintille. (ibidem)

Con questo metodo, quando si aggiungeva il carbonato di potassio sotto forma di ceneri di legno, i sali di calcio erano sicuramente rimossi poiché precipitavano come carbonati di calcio, cosicché potevano essere eliminati lasciando in soluzione una quantità chimicamente equivalente di nitrato di potassio, ed è da questa soluzione che, per cristallizzazione, si otteneva il salnitro.

Questo metodo di Ḥasan al-Rammāḥ è il primo nel quale le ceneri di legno sono usate nella manifattura del salnitro. James Riddick Partington (1999) sostiene che "l'affermazione che Ruggero Bacone usasse ceneri di legno è basata su una manipolazione arbitraria di un testo e la prima chiara descrizione del processo che io conosca è quella di al-Ḥasan al-Rammāḥ" (p. 201).

Polvere pirica

Il libro di Ḥasan al-Rammāḥ contiene settantuno ricette di polvere pirica per fuochi volanti, razzi e fuochi artificiali. Uno di questi razzi, che egli chiama al-ṭayyār al-maǧnūn (il razzo matto), ha la composizione seguente: salnitro 12 dirham, zolfo 1,375 dirham e carbone di legna 2,75 dirham (in percentuale essa è 74,42:8,53:17,05; 1 dirham equivaleva a 2,8 g ca.).

In un trattato arabo scritto agli inizi del XIV sec., il Kitāb al-Maḫzūn fī ǧāmi῾ al-funūn (Libro del magazzino di tutte le arti), che è disponibile in quattro versioni, troviamo la descrizione di un piccolo cannone portatile, usato nel 658/1260 nella storica battaglia di ῾Ayn Ǧālūt in Palestina fra l'esercito arabo e i Mongoli, nella quale questi ultimi furono sconfitti. Lo scopo del cannone e degli altri apparati a polvere pirica era quello di spaventare i cavalli e la cavalleria e causare disordine nei loro ranghi; questo, quindi, sembrerebbe essere il primo cannone della storia. Il manoscritto St. Petersburgh è il più celebre dei quattro manoscritti. Insieme alla descrizione del cannone abbiamo anche la formula della composizione della sua polvere pirica: 10 dirham di salnitro, 1,5 di zolfo e 2 di carbone di legna; la percentuale calcolata è di 74,1 di nitrati, 11,1 di zolfo e 14,8 di carbone di legna. Nel manoscritto Istanbul la composizione fornisce le seguenti percentuali: 77 di nitrati, 7,7 di zolfo e 15,3 di carbone di legna.

Nel 1260 la composizione della polvere pirica fornita da Ruggero Bacone era di 7:5:5 (ossia soltanto il 41,1% di salnitro). Nel XIV sec. una tipica composizione inglese era 66,7:11,1:22,2 e una tedesca era 66,6:16,7:16,7. Soltanto nei secoli successivi in Europa la composizione della polvere pirica raggiunse il valore tipico di 73:10:17. In Cina la percentuale standard del salnitro era 61,5. L'attuale percentuale ottimale del salnitro è 74,6, che è la stessa del 'razzo matto' di Ḥasan al-Rammāḥ e del cannone che fu adoperato contro i Mongoli.

La carta

Quando nel 133/751, a Samarcanda, per la prima volta gli Arabi fabbricarono la carta, non avendo a disposizione la corteccia degli alberi di gelso, come i Cinesi, impiegarono la fibra di lino, la canapa e i cenci di lino. Secondo Dard Hunter, quindi, si può dar credito agli Arabi di quella città di essere stati i primi a fabbricare la carta di lino. In effetti l'esame microscopico dell'antica carta araba (databile al X sec. ca.) effettuato da Wiesner e Karabaček ha mostrato che essa era composta pressoché interamente di lino; altre indagini hanno rivelato che la carta era composta principalmente da fibra di lino e canapa. Al-Nadīm (325-383/936-995) scriveva che la carta del Khurasan era fatta di lino (kittān), mentre al-Bīrūnī (m. 440/1048) nel Kitāb al-ǧamāhir sosteneva che a Samarcanda la carta era fabbricata a partire dalla canapa (qinnab). Nel Kitāb ῾Umdat al-kuttāb di Ibn Bādīs è detto che le corde bianche di canapa di eccellente qualità erano esportate dalla Siria per la fabbricazione della carta, mentre a Jativa in al-Andalus la carta era fabbricata utilizzando fibra di lino e canapa.

Riassumendo ogni informazione disponibile dalle fonti arabe, possiamo confermare quanto detto all'inizio, e cioè che la carta araba era ottenuta principalmente dalla fibra di lino, dalla canapa, dai cenci di lino e dal cordame di canapa logorato; erano poi aggiunti alcuni materiali secondari come cascame di cotone, erba di sparto, paglia, baccelli di riso e cascame di carta. Un tipico metodo di fabbricazione della carta su piccola scala a partire dalla fibra del lino è descritta nel Kitāb ῾Umdat al-kuttāb di Ibn Bādīs.

Sempre secondo Hunter (1930) "nello sviluppo della fabbricazione della carta da parte degli Arabi era messo in funzione un maglio a caduta libera a leva" (p. 157). Inoltre sappiamo dal Kitāb al-Ǧamāhīr di al-Bīrūnī che questi magli a caduta libera (mašāǧin) erano azionati da mulini ad acqua.

L'invenzione di uno stampo di bambù nel quale il foglio umido di carta era posto a scolare e dal quale avrebbe potuto essere rimosso ancora bagnato apportò un notevole sviluppo nel processo di fabbricazione. Hunter sostiene che questo ha costituito "il primo reale passo nella fabbricazione della carta, e che esso ha reso l'artigiano in grado di formare i fogli con continuità sopra lo stesso stampo. In altre parole, l'invenzione ha cambiato la fabbricazione della carta da un'attività artigianale in un'industria" (ibidem, p. 186). Hunter, inoltre, aggiunge che "anche la più moderna macchina per produrre la carta impiega precisamente gli stessi principî" (ibidem). I fabbricanti arabi di carta e i contemporanei cinesi utilizzavano l'amido di grano per dare forma alla carta in modo tale da rendere la sua superficie più adatta per la scrittura con l'inchiostro.

I tipi di carta differivano per lo spessore, la resistenza, la lucentezza, il colore e la flessibilità. Quella preferita era la carta bianca pesante, che durava di più. La dimensione di un foglio intero era differente a seconda dei paesi. La sua larghezza, infatti, poteva variare da 1 a 1,5 ḏirā῾ (1 ḏirā῾ [cubito] aveva un valore variabile da luogo a luogo e, in media, può essere assunto equivalente a 66,5 cm ca.); dimensioni più piccole erano standardizzate a 2/3, 1/2, 1/3, 1/4 e 1/6 di quelle del foglio intero. Per ogni occasione e per ogni categoria di persone esisteva un foglio di una dimensione adatta per la corrispondenza ufficiale. Il singolo foglio era chiamato farḫa o ṭalḥa; un insieme di 25 fogli era chiamato kaffa o dast (dašt) mentre una rizma equivaleva a 5 kaffa ossia 125 fogli. Le parole ream in inglese, raime in francese e risma in italiano, che stanno a indicare un mazzo di circa 500 fogli, derivano appunto dalla parola araba rizma.

La carta rossa era fabbricata in Siria e in al-Andalus ed era destinata ad alcuni usi di corte; esistevano poi carte di altre sfumature e di altri colori. Le cartiere siriane producevano anche una carta leggera che era usata per la corrispondenza per mezzo dei piccioni viaggiatori; qualcuno di questi tipi di carta era anche trasparente. Inoltre, venivano prodotte sia una carta kraft per imballare le merci sia alcune qualità di carta spessa (rinforzata). La carta era usata anche in alcuni settori industriali, come quello del vestiario e della fabbricazione delle scarpe, inoltre era impiegata anche nella produzione di piatti da gettare via dopo l'uso.

Il pellame e la rilegatura

Il pellame veniva prodotto già dall'alba della civiltà ed è menzionato nella storia di ogni cultura umana; le sculture egiziane del 3000 a.C. rappresentano artigiani del pellame al lavoro. Il British Museum ha nelle sue collezioni numerosi manufatti in pelle, come scarpe, sandali e altri prodotti della XXI dinastia e anche di epoche precedenti. I Sumeri, per esempio, possedevano anch'essi una sviluppata tecnologia della conciatura o concia.

Le principali operazioni di conciatura sono giunte all'epoca moderna subendo un lento sviluppo empirico. Sebbene in questo campo la civiltà islamica avesse ereditato le competenze dal Vicino Oriente, per secoli la tecnologia della conciatura vi fiorì e si sviluppò notevolmente grazie anche ai fondamentali contributi apportati dagli artigiani musulmani. Si deve sostanzialmente a essi se il patrimonio di conoscenze legato alla lavorazione delle pelli cominciò a giungere in Europa, soprattutto grazie agli Arabi di Spagna, che esportarono e fecero conoscere nel resto d'Europa le pelli del Marocco e di Cordova, eccellenti per la loro qualità e i loro colori meravigliosi. Fu proprio attraverso questo trasferimento di tecnologia che già nel XV sec. l'industria della conciatura si era stabilita in Europa. Tuttavia, la tecnologia di base di quest'arte rimase immodificata per lungo tempo e fino alla fine del XIX sec. i soli cambiamenti significativi consistettero nell'introduzione di macchinari azionati a motore e nell'uso del sale di cromo.

A partire dal IX sec. i conciatori islamici adoperavano sostanzialmente tre processi fondamentali per la loro attività, sia singolarmente sia in combinazione: concia vegetale, concia minerale (allume e quindi 'concia all'allume') e concia a olio. In Spagna gli Arabi introdussero un'importante innovazione, cioè la manifattura del cuoio di Cordova (cordovano), decorato e dotato di caratteristiche uniche che lo resero famoso in tutta l'Europa. Per realizzarlo erano necessari differenti metodi di preparazione, fra i quali la concia con il sommacco e quella già citata all'allume.

La scamosciatura era un importante processo di ossidazione con olio e questo termine era anticamente applicato alla finitura di tutte le pelli nella quale l'olio era predominante. Robert J. Forbes (1964-72) suggerisce che il termine inglese chamois (camoscio) sia derivato dalla parola araba šaḥm che significa 'grasso'.

Dopo lo sviluppo dell'industria della carta, gli Arabi produssero un gran numero di manoscritti, conservati per mezzo di una rilegatura di pelle. Nella civiltà islamica, quindi, la rilegatura divenne un mestiere importante e di questo argomento si occupano numerosi trattati, fra i quali il Kitāb ῾Umdat al-kuttāb di Ibn Bādīs, il Ṣubḥ al-a῾šā᾽ fī ṣinā῾at al-inšā᾽ (L'alba del nictalope sull'arte della cancelleria) di al-Qalqašandī (m. 821/1416) e la Ṣinā῾at tasfīr al-kutub (L'arte della rilegatura dei libri) che al-Sufyānī scrisse nel 1029/1619. Lo studio di questi trattati ci permette di comprendere le tecniche di rilegatura.

La rilegatura era un mestiere rispettato ed era praticato da uomini istruiti. Il geografo al-Maqdisī, per esempio, era anche un rilegatore ed era fiero di svolgere questo tipo di attività durante i suoi viaggi; inoltre, al-Nadīm nel Fihrist menziona un certo numero di studiosi che erano rilegatori.

La doratura giunse nell'Europa occidentale nel XVI sec. grazie ai rilegatori islamici. Altre tecniche di decorazione sono descritte nella letteratura araba sulla rilegatura e molti esempi meravigliosi dell'arte islamica della rilegatura sono presenti in numerosi musei del mondo.

L'industria dello zucchero

Notizie sulla coltivazione nell'Islam della canna da zucchero si trovano nei libri sull'agricoltura e in diverse altre fonti arabe. La citata Nihāyat al-arab di al-Nuwayrī contiene una descrizione particolarmente dettagliata ed esauriente dell'industria di raffinazione dello zucchero.

Era risaputo che la migliore qualità di zucchero proveniva dall'Egitto e dalla Siria; quest'ultimo paese era rinomato non soltanto per i suoi prodotti ma anche per il suo commercio finalizzato all'esportazione. In questa industria si sfruttava anche l'energia idraulica; infatti, scoperte recenti nella Valle del Giordano hanno rivelato l'esistenza di 32 mulini per lo zucchero mossi ad acqua. Erano utilizzati anche frantoi mossi da energia eolica o da animali.

Fino alla fine del XIV sec. il livello tecnologico dell'industria dello zucchero in Egitto e in Siria era alto. Gli specialisti siriani erano rinomati e insegnarono i loro metodi a Cipro fino alla seconda metà del XV secolo. Alcuni prodotti dello zucchero realizzati in quest'isola erano offerti come "zucchero di Damasco fabbricato a Cipro". La tecnologia della raffinazione dello zucchero fu anche trasferita dall'Islam alla Cina, dove, secondo Marco Polo, erano stati chiamati tecnici egiziani per insegnare alla gente come raffinare lo zucchero adoperando la cenere di legno.

Le piantagioni di canna da zucchero si diffusero nel Nord Africa e quindi in Spagna e in Sicilia, ma l'Occidente venne a conoscenza dell'industria dello zucchero soltanto durante le Crociate, quando i Franchi occuparono la costa siriana.

L'industria alimentare

Oli vegetali edibili

Nel mondo arabo gli oli vegetali edibili hanno avuto da sempre una parte importante nella dieta umana. Essi includevano l'olio d'oliva e gli oli estratti dal sesamo, dai semi di cotone, di papavero e da altre sostanze simili. Tuttavia, alcuni di essi, come l'olio di semi di lino e l'olio di ricino, erano utilizzati soltanto per scopi industriali. L'olio di oliva era il più valorizzato e di conseguenza nella cultura islamica l'albero d'olivo era altamente stimato, essendo tra l'altro elogiato nel Corano. Grazie alla sua lunghissima vita e al valore dei suoi frutti, l'olivo era considerato sempre una risorsa importante così come lo era la terra sulla quale esso cresceva; era coltivato in maniera estensiva nei paesi mediterranei, specialmente in Siria, in Nord Africa e in Tunisia.

Nei resoconti dei geografi islamici vi sono molte informazioni sui centri di produzione dell'olio d'oliva. In Siria (bilād al-Šām) Nablus era famosa per il suo olio d'oliva, esportato anche in altri paesi musulmani, particolarmente in Egitto. In Tunisia la produzione era costantemente ad alto livello. Al-Maqdisī riporta nel X sec. che a Banunash, nel distretto di Rusafa, situato nel cuore delle piantagioni di alberi di olivo, vi erano ben 360 presse per produrre l'olio.

L'estrazione di oli dai semi di cotone, dalle mandorle, dai noccioli di albicocche, dal sesamo, dai semi di papavero, da altri semi oleosi e da altre piante è descritta in varie fonti, come i trattati di al-Kindī, di al-Nuwayrī e di Ḥasan al-Rammāḥ. I metodi per produrre l'olio di oliva furono sviluppati principalmente in Siria, sin dai tempi antichi considerata la terra degli olivi.

Le fonti arabe forniscono i dettagli di una varietà di tecniche e le informazioni sulle differenti qualità dell'olio che era prodotto. Il metodo principale veniva riassunto da Dāwūd al-Anṭākī che spiegava come le olive erano dapprima schiacciate, quindi immerse in acqua calda e poi spremute: un metodo, questo, che è rimasto fino ai tempi moderni e fino all'introduzione di presse più efficienti. Lo schiacciamento avveniva in un frantoio con macine verticali. Il disegno dei dettagli del frantoio poteva anche variare ma la struttura generale era costituita da due pietre fissate sullo stesso asse orizzontale, a sua volta fissato nel mezzo di un asse verticale provvisto di un perno.

Da questa prima spremitura si otteneva un olio di alta qualità, sebbene vi fosse ancora olio da estrarre. Spesso la polpa veniva immersa in acqua calda prima di essere soggetta a una seconda spremitura, e in questo caso si usava una trave o una pressa a taglia oppure un torchio a vite. Tale spremitura secondaria poteva essere fatta in un certo numero di fasi aumentando la pressione fra uno schiacciamento e l'altro; in verità, era usata frequentemente una terza fase. La qualità dell'olio ottenuto dalle ulteriori spremiture era inferiore rispetto a quella della prima, cosicché di solito ne venivano prodotte tre qualità. Inoltre, il liquido separato dalla polpa veniva immagazzinato in vasche di sedimentazione e l'acqua che si formava durante questo processo poteva poi essere estratta, lasciando sul fondo un olio di basso grado, che in seguito veniva anch'esso raccolto.

Secondo al-Anṭākī, lo šīraǧ (olio di sesamo) era ottenuto dal sesamo prima mediante un'immersione dei semi in acqua e quindi rimuovendone le bucce; i semi pelati venivano poi tostati, macinati e impastati, quindi immersi in acqua calda. L'olio, tuttavia, poteva anche essere ottenuto per mezzo di una spremitura.

Alimenti

Gli alimenti differivano da un paese musulmano all'altro, e in genere i popoli continuavano a usare quelle risorse alle quali essi si erano abituati nel corso del tempo, prima della diffusione dell'Islam. È vero, ovviamente, che l'unità politica e culturale dei paesi islamici aveva il suo effetto sulla dieta, ma restavano sempre grandi differenze.

Da al-Maqdisī, il quale era nato in Palestina, apprendiamo che alcune delle abitudini alimentari di cui egli stesso fece esperienza in Egitto non gli erano familiari. Osservò che gli Egizi non facevano un uso abbondante di carne e consumavano in misura maggiore il pesce; trovò strano il fatto che essi succhiassero con gusto dai loro gusci le ostriche viscide e vive; c'informa inoltre che la frutta non era abbondante. Come ci si poteva peraltro aspettare, questo esempio indica che le differenze nella dieta erano influenzate principalmente dal tipo di cibo più facilmente reperibile in un determinato paese.

Fra il X e il XVI sec., furono scritti numerosi libri di cucina (ṭabīḫ). Uno di questi è la Wuṣla ilā 'l-ḥabīb fī waṣf al-ṭayyibāt wa-'l-ṭīb (L'unione dell'amante sulla descrizione di leccornie e delizie) di Ibn al-῾Adīm (m. 660/1262); un altro è il Kitāb al-ṭabīḫ (Libro di cucina) di Ibn Sayyār al-Warrāq (m. seconda metà X sec.). Da essi è possibile apprendere molto circa i principali piatti serviti a Baghdad, a Damasco, al Cairo e nelle altre città musulmane durante questo periodo. Per esempio, il Kitāb al-ṭabīḫ descrive le ricette utilizzate a Baghdad e ne contiene almeno 153. Esso, d'altra parte, non soltanto si occupava di tutti gli aspetti del cucinare e del preparare le bevande, ma iniziava descrivendo anche gli utensili da cucina e terminava elencando le maniere che si dovevano tenere a tavola.